Введение

Контактная сварка – электромеханический процесс образования неразъемного соединения, при котором местный нагрев свариваемых деталей сопровождается приложением к ним сжимающего давления.

Области применения (около 30% всех сварных соединений)

Точечная, стыковая и роликовая сварка в автомобильной промышленности

Точечная и роликовая сварка в самолетостроении

Стыковая сварка при производстве инструмента

Производство труб, арматурных сеток

И т.д.

История

Начало применения КС – 70-е годы 19 века – предложена стыковая сварка сопротивлением.

1887 г. способ точечной сварки между угольными электродами (Н.Н. Бенардос). Он же изобрел и роликовую сварку

Метод точечной сварки медными электродами, применяющийся в настоящее время.

1903г – изобретение сварки оплавлением – широкое развитие стыковой сварки.

КС может производиться при нагреве металла ниже температуры плавления (сварка в пластическом состоянии) или после местного его расплавления в зоне образуемого соединения. Особенность КС – значительная скорость нагрева мест соединения. Для этого требуются электрические сварочные машины большой мощности. Промышленные сварочные машины обладают также значительной механической мощностью.

Состав сварочной машины в общем случае:

сварочный трансформатор для понижения напряжение сети до нескольких вольт

механическая часть для закрепления, перемещения и сжатия свариваемых деталей

аппаратура управления.

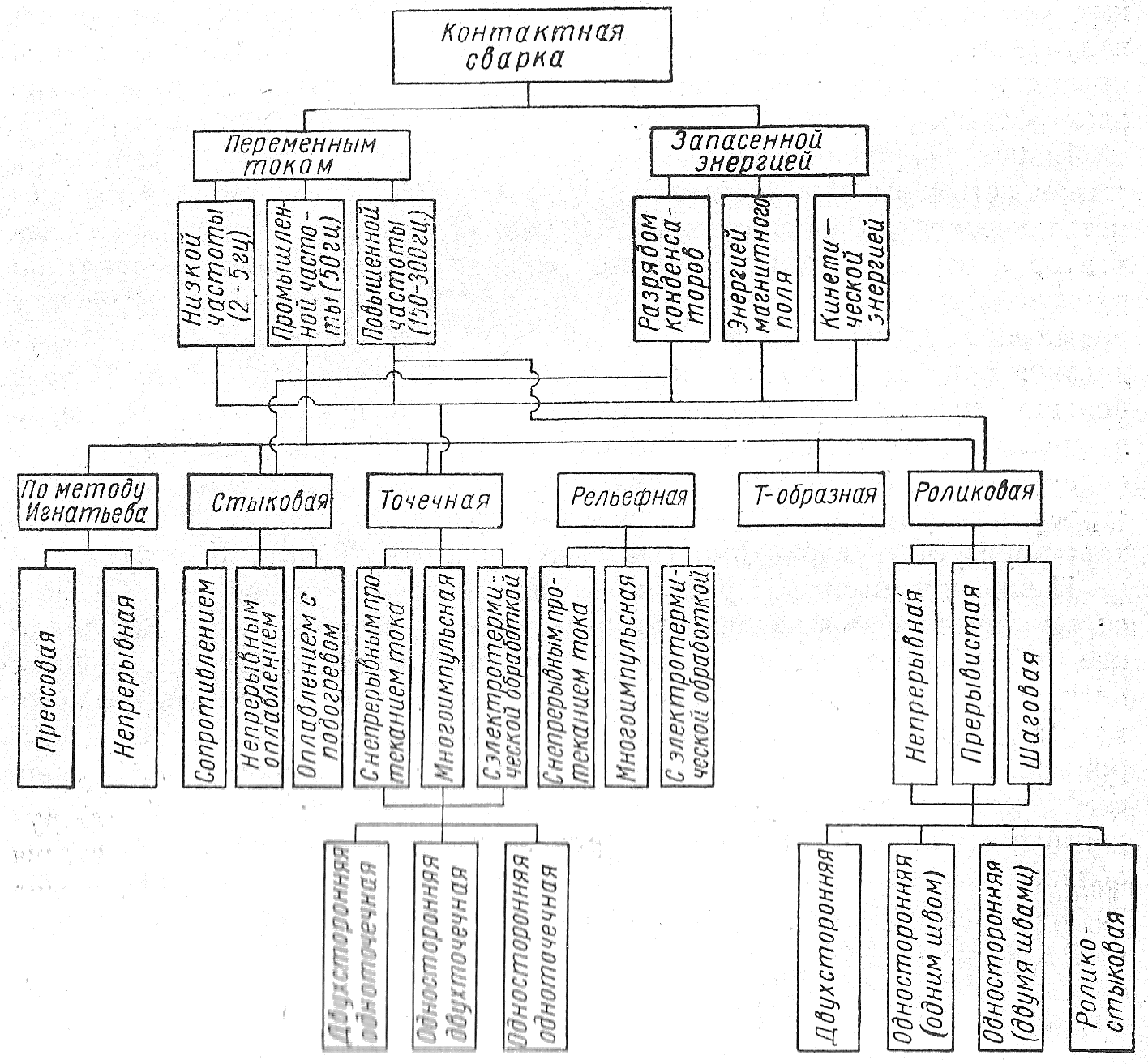

Классификация способов контактной сварки

По способу питания:

Переменным током

Запасенной энергией

По форме свариваемого соединения:

Стыковая сварка

По методу Игнатьева

Точечная

Рельефная

Т-образная

Роликовая

По технологическим признакам

По способу подвода тока

Стыковая сварка

Вид КС, при котором детали свариваются по всей плоскости их касания. Детали должны иметь одинаковое или близкое по размерам сечение.

Рисунки (прутки, трубы в стык, листы, трубы - шов)

Сварка сопротивлением

Детали укрепляют в токоподводах, сжимают усилием F. Подача напряжения на первичный контур трансфоратора вызывает появление тока во вторичном и нагрев деталей до 0,8-0,9 температуры плавления. Затем производится осадка деталей, в результате чего в твердой фазе образуется сварное соединение. Т.е. детали сжимаются и нагреваются непрерывно в течение всего процесса сварки, и сваривание происходит в пластичном состоянии.

Сварка оплавлением

Непрерывное оплавление

Оплавление подогревом

Непрерывное оплавление – детали сближают с небольшой скоростью (без существенного усилия) при включенном сварочном трансформаторе. Происходит непрерывное образование и разрушение контактов-перемычек между торцами деталей, сопровождаемое выбросом частиц расплавленного металла и укорачиванием деталей. После расплавления торцов деталей производится быстрое сжатие деталей с выключением тока, и образование сварного шва.

Оплавление подогревом – детали предварительно подогреваются методом сопротивления (при кратковременном замыкании торцов), затем происходит сварка оплавлением.