Роторные компрессоры

К объёмным машинам с вращающим сжимающим элементом (роторным машинам) относятся: винтовые компрессоры, ротационно-пластинчатые, жидкостно-кольцевые и другие конструкции компрессорных машин.

Роторный компрессор пластинчатого (шиберного) типа. При вращении массивного ротора, в продольных пазах (прорезях) которого могут свободно перемещаться пластины, газ захватывается в межлопастные пространства, переносится от всасывающего патрубка к нагнетательному и вытесняется в трубопровод.

Вал роторного компрессора может соединяться с валом приводного двигателя непосредственно, без редуктора. Это обусловливает компактность и малую массу установки в целом.

Роторный водокольцевой компрессор. В корпусе эксцентрично по отношению к нему расположен ротор с лопатками одинаковой длины. Перед пуском компрессор примерно наполовину заполняют водой. При вращении ротора вода отбрасывается к периферии и образует водяное кольцо равномерной толщины. Между лопатками ротора и водяным кольцом образуются ячейки, объем которых за время первой половины оборота ротора увеличивается, а за время второй половины - уменьшается. Газ засасывается через патрубок, а сжатый газ выходит из компрессора через патрубок. Таким образом, роль поршня в водокольцевом компрессоре играет водяное кольцо, так как с помощью этого кольца изменяется рабочий объем камер А-Д.

Давление, которое создает водокольцевой компрессор, невелико. Поэтому его используют как газодувку или вакуум-насос.

Компрессор с двухлопастными роторами (газодувка). На двух параллельных валах в корпусе вращаются два ротора. Один из них приводится во вращение от электродвигателя, второй связан с зубчатой передачей, передаточное число которой равно единице.

Роторы плотно прилегают друг к другу и к стенкам корпуса, образуя две разобщенные камеры, в одной из которых происходит всасывание через патрубок, а в другой - нагнетание через патрубок, при поступлении в который газ сжимается и выталкивается в напорный трубопровод.

Роторные компрессоры применяют при средних производительностях (до 5000-6000 м3/ч) и избыточном давлении до 1,0 МПа. Недостатками роторных компрессоров являются сложность изготовления и обслуживания (как правило, высокий уровень шума), довольно быстрый износ пластин ротора и др.

К динамическим компрессорам относятся в основном центробежные, осевые и струйные.

Центробежные компрессоры по принципу действия аналогичны центробежным насосам. К ним относятся вентиляторы, турбогазодувки и турбокомпрессоры.

Центробежные вентиляторы условно подразделяют на вентиляторы низкого (р < 103 Па), среднего (р = 103 -н 3-103 Па) и высокого давления (р = 3 • 103 н- 104 Па).

В спиралевидном корпусе вентилятора низкого давления вращается рабочее колесо с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колеса вентиляторов среднего и высокого давления имеют относительно большую ширину, лопатки их загнуты вперед.

Турбогазодувки. Одноступенчатые турбогазодувки в принципе являются разновидностью вентиляторов высокого давления и сжимают газ до давления-104 Па. В спиралевидном корпусе вращается колесо с лопатками внутри направляющего аппарата, в котором кинетическая энергия газа преобразуется в потенциальную энергию давления. Сжатый газ выходит из турбогазодувки через патрубок.

В многоступенчатых турбогазодувках на валу устанавливают несколько колес с лопатками (обычно 3-4), причем газ между ступенями не охлаждается. Диаметры колес в многоступенчатой турбогазодувке постоянны, но ширина их снижается в направлении от первого колеса к последнему. Этим достигается возможность сжатия в каждой последующей ступени без изменения числа оборотов вала и формы лопаток рабочих колес. Степень сжатия в турбогазодувках не превышает 3-3,5.

Турбокомпрессоры по устройству аналогичны турбогазодувкам, но создают более высокие степени сжатия. В них устанавливают большее число колес, чем в турбогазодувках, причем колеса имеют разный диаметр (диаметр и ширина колеса уменьшаются от первого колеса к последнему). Часто рабочие колеса турбокомпрессоров секционируют и располагают их в двух или трех корпусах. В пре-. делах каждого корпуса колеса имеют одинаковый диаметр, но разную ширину. При этом обычно газ между корпусами охлаждают в промежуточных холодильниках. Давление нагнетания в центробежных турбокомпрессорах достигает 2,5-3,0 МПа.

Основным узлом мембранного компрессора является мембранный блок, в котором происходит сжатие газа. Мембранный блок выполняет роль цилиндра в компрессоре. При работе компрессора мембраны блоков полностью изолируют сжимаемый газ от рабочей жидкости, чем обеспечивается сохранение высокого качества газа, что является большим преимуществом мембранных компрессоров над поршневыми. Агрегаты предназначены для сжатия различных сухих газов, кроме кислорода, без загрязнения их маслом и продуктами износа трущихся частей. Могут использоваться в производствах и научных исследованиях, где к чистоте перекачиваемого газа и герметичности компрессора предъявляются жесткие требования. В случае прорыва мембран срабатывает автоматическая защита. Недостатки: мембранные при работе «гудят», многие довольно сильно. Зато значительно дешевле.

Лопаточный, лопастной компрессор — это разновидность компрессоров, предназначенная для повышения давления рабочего тела за счёт взаимодействия последнего с подвижными и неподвижными лопаточными решётками компрессора. Принцип действия лопаточных компрессоров — увеличение полного давления рабочего тела за счёт преобразования механической работы компрессора в кинетическую энергию рабочего тела с последующим преобразованием её во внутреннюю энергию.

Достаточно высокая степень газодинамической инертности лопастных компрессоров является причиной того, что компрессор достаточно медленно набирает обороты, обладает низкой приёмистостью. Лопастные компрессоры, как правило, приводятся в движение турбинами, которые, в свою очередь весьма долго снижают свои обороты, таким образом, смена режимов работы таких турбокомпрессоров занимает достаточно длительный промежуток времени. Решением данной проблемы стало разделение компрессоров на каскады: компрессор низкого давления со своей отдельной турбиной устанавливается на валу, пропущенном через полый вал следующего за ним компрессора высокого давления и его турбины, – такие двигатели называют двухвальными. Данное решение улучшило работу компрессоров на переходных режимах, а также повысило их газодинамическую устойчивость. Другим средством повышения газодинамической устойчивости осевых компрессоров стало применение поворачивающихся направляющих аппаратов для изменения угла входа потока в рабочее колесо в зависимости от режима работы двигателя.

Характерной особенностью лопастных машин является отсутствие пульсации развиваемого ими давления. К лопастным относятся осерадиальные, осевые и вихревые машины. Лопастные компрессоры также называют турбокомпрессорами.

Струйные компрессоры по устройству и принципу действия аналогичны струйным насосам. К ним относят струйные аппараты для отсасывания или нагнетания газа или парогазовой смеси. Струйные компрессоры обеспечивают более высокую степень сжатия, чем струйные насосы. В качестве рабочей среды часто используют водяной пар.

Принцип действия струйного компрессора основан на передаче энергии от одной газообразной среды или жидкой (рабочей) к другой (перекачиваемой). Движение перемещаемой жидкости обеспечивается струей рабочей среды.

Различают

три разновидности струйных компрессоров:

эжекторы, инжекторы и гидроэлеваторы.

В эжекторах

в качестве рабочей и перекачиваемой

жидкостей используется одна и та же

жидкость. В инжекторах

рабочим (эжектирующим) потоком является

газ или пар, а эжектируемым (перекачиваемым)

- жидкость. В гидроэлеваторах

рабочим потоком является вода, а

эжектируемым - пульпа (смесь воды с

твердыми частицами).

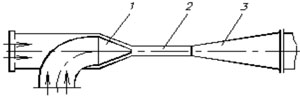

Рис. Схема эжектора1 - сопло; 2 - камера смешения; 3 - диффузор.

Любой струйный аппарат состоит из сопла, куда подается рабочая жидкость (вода, пар, газ), камера смешения, где смешиваются рабочая и подсасываемая жидкость, и диффузор, в котором осуществляется преобразование кинетической энергии в потенциальную, то есть создается давление.

Работает струйный аппарат следующим образом. Рабочая жидкость выходит из сопла с большой скоростью в виде струи, несущей большой запас кинетической энергии. Активная рабочая струя захватывает окружающую жидкость и передает ей часть своей энергии. Образовавшийся смешанный поток движется в проточной части аппарата. В камере смешения в результате обмена импульсами происходит выравнивание поля скоростей потока и за счет высвобождающейся кинетической энергии растет его статическое давление. Затем поток поступает в диффузор, где вследствие уменьшения скорости и, следовательно, динамического давления потока происходит увеличение статического давления.

К достоинствам струйных компрессоров следует отнести:

• простоту конструкции;

• отсутствие подвижных элементов.

К недостаткам относится очень низкий КПД (не превышает 35 %).

Компрессоры динамического действия высокооборотны, менее металлоемки, чем компрессоры объемного действия, высокопроизводительны, по КПД незначительно уступают поршневым, их движущиеся части уравновешены.

Основные преимущества струйного компрессора

По сравнению с традиционно используемыми механическими компрессорами струйные компрессоры обладают рядом преимуществ:

значительный экономический эффект при сжатии газов, абсорбирующихся рабочей жидкостью: при сжатии парогазовых смесей существенное количество паров может быть абсорбировано рабочей жидкостью, что позволяет увеличить выход целевых продуктов и повысить КПД струйного компрессора;

возможность селективной очистки сжимаемых газов с помощью рабочей жидкости: в качестве рабочей жидкости может быть использован специально подобранный абсорбент (например, моноэтаноламин, диэтиленгликоль, нефтяная фракция и др.), что позволяет очищать сжимаемый газ от агрессивных и экологически опасных веществ;

возможность сжатия взрывоопасных газов, а также газов, содержащих твердые частицы и капли жидкости: обеспечивается применением двухфазных струйных аппаратов, в которых газ сжимается холодной жидкостью;

автоматическое регулирование в широком диапазоне производительности СК с одновременной экономией электроэнергии: обеспечивается системой управления производительностью СК, реализованной на специальных средствах АСУ ТП;

высокий уровень взрывопожаробезопасности: обеспечивается отсутствием в струйных аппаратах контакта движущихся механических элементов со сжимаемым газом и возможностью размещения СК на открытой площадке, что позволяет исключить образование взрывоопасных смесей;

высокий уровень эксплутационной надежности: обусловлен использованием в СК струйных аппаратов, сепарационных емкостей, центробежных насосов, уровень надежности которых выше, чем у механических компрессоров;

отсутствие необходимости в специально оборудованных компрессорных помещениях: оборудование СК размещается на открытой площадке, что снижает капитальные затраты.

Области применения струйного компрессора

Сжатие, очистка и утилизация факельных газов нефтегазоперерабатывающих и нефтехимических производств.

Сжатие и утилизация попутных нефтяных газов.

Сжатие и очистка газов коксования.

Закачка смеси нефтяного газа с водой в пласт для повышения нефтеотдачи.