- •1) Топливная экономичность автомобиля. Экономическая характеристика.

- •3)Прочности. Классификация нагрузок и напряжений.

- •3)Сварка алюминиевых деталей,особенности…

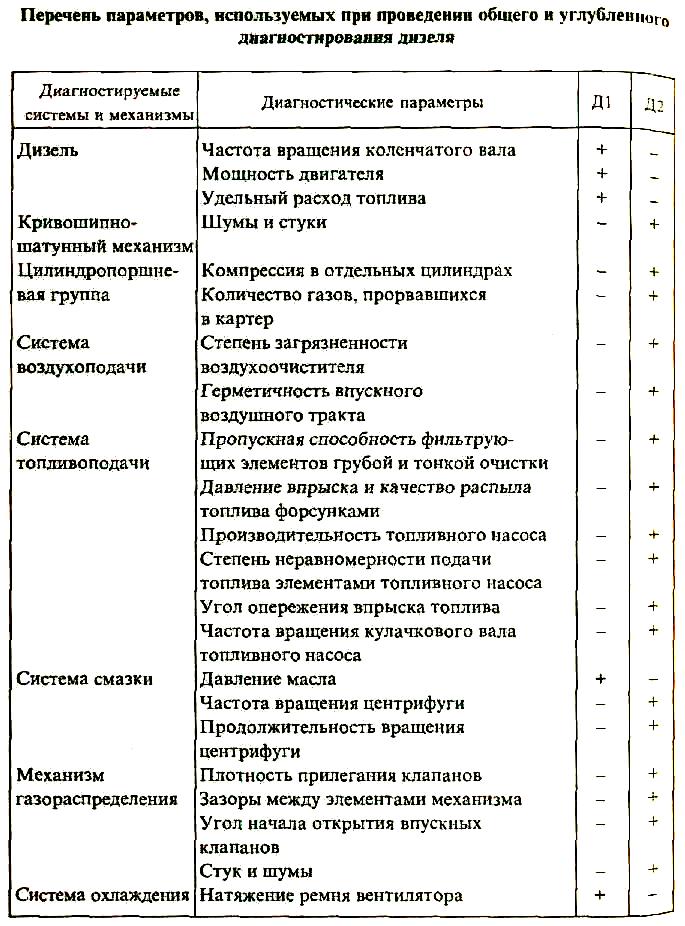

- •4)Указать виды диагностики, выполняемые при проведении то-3 тракторов.

- •5) Назначение и сущность обкатки машин, сборочных единиц. Испытания отремонтированных двигателей и машин (назначение, режимы, контролируемые параметры).

- •6)Средства индивидуальной защиты.

Билет 43

1) Топливная экономичность автомобиля. Экономическая характеристика.

для дизеля здесь

Оценочные показатели. Основной показатель топливной экономичности автомобиля — расход топлива, отнесенный или только к прой-ценному расстоянию (путевой), или к пройденному расстоянию с учетом массы перевезенного груза (пассажиров). В нашей стране расстояние 100 км принято эталонным. Таким образом, размерность показателя гопливной экономичности следующая: л/100 км или л/100 т • км.

С тандартизованы

следующие оценочные показатели топливной

экономичности автомобиля:

тандартизованы

следующие оценочные показатели топливной

экономичности автомобиля:

контрольный расход топлива (КРТ);

расход топлива в магистральном ездовом цикле на дороге (РТМЦ);

расход топлива в городском ездовом цикле на дороге (РТГЦд);

расход в городском цикле на стенде (РТГЦ);

топливная характеристика при установившемся движении (ТХ);

топливно-скоростная характеристика на магистрально-холмистой дороге (ТСХ).

Эти оценочные показатели топливной экономичности не нормированы. Их используют для сравнительной оценки автомобилей.

Топливная

экономичность

автомобиля – Qs

=![]() =

Qs

=

=

Qs

=

![]() ,

ge

– уд. расх. топл.,

,

ge

– уд. расх. топл.,

ge

= gн![]() kNe

kn

, gн

– Уд. расх. топл. при max

мощн., kNe

=

kNe

kn

, gн

– Уд. расх. топл. при max

мощн., kNe

=

![]() – коэф. загрузки двиг., kn

=

– коэф. загрузки двиг., kn

=

![]() –

коэф. скоростн. режима двиг.

–

коэф. скоростн. режима двиг.

Ne – эф. мощ. двиг., ρт – плот. топ. кг/л, va –вр. прох. 100км пути со скор. va,ч., Gт = час. расх. топлива.

Удельный расход топл. определяется как функция Qs = f (v) – эконом. характеристика

Экономическим

фактором автом. называется отношение

![]()

![]() =

Э км/ч

=

Э км/ч

3)Прочности. Классификация нагрузок и напряжений.

Прочность является главным критерием работоспособности для большинства деталей. Непрочные детали не могут работать. Следует помнить, что поломки частей машины приводят не только к простоям, но и к несчастным случаям. Различают статические и усталостные поломки деталей. Статические поломки происходят тогда, когда величина рабочих напряжений превышает предел статической прочности материала σв. Это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т. п.). Усталостные поломки вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности. Усталостная прочность деталей значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали (галтели, канавки, резьбы, и т. п.) или с дефектами производства (царапины, трещины и пр.).

Все нагрузки и напряжения, имеющие влияние на прочность деталей машин деляться на:

Р

астяжение

– сжатие

астяжение

– сжатие

С

мятие

мятие

К

онтактные

напряжения

онтактные

напряжения

С

рез

рез

К

ручение

ручение

Изгиб

Изгиб

3)Сварка алюминиевых деталей,особенности…

Из алюминия изготовляют: блоки цилиндров, головки блоков, радиаторы, масляные картеры, поршни, картеры маховиков и др. Дефекты: трещины, изломы, пробоины, износы рабочих поверхностей, срывы резьбы, коррозионные разрушения. Все эти дефекты могут быть устранены с помощью сварки.

Трудности сварки: поверхность деталей покрыта окисной плёнкой обладающей высокой температурой плавления 2050 С, тогда как температура плавления алюминия 658 С ; высокий коэф. Линейного расширения, в 2 раза больший, чем у стали и в три раза большую теплопроводность, что приводит к значительным деформациям свариваемых деталей. Затрудняет сварку и большая жидкотекучесть алюминия.

Алюминий и его сплавы свариваются газовой и дуговой сваркой с помощью металлического или тугоплавкого электрода в среде защитных газов. При ремонте корпусных деталей рекомендуется предварительный подогрев до температуры 300С. Для удаления окисной плёнки применяют флюсы в их состав входят фтористые и хлористые соли натрия, калия, кальция, лития.(ОЗА-2, АК-4, АК-6)

Газовая сварка алюминия производится с применением специального флюса АФ-4А, который растворяется в воде и в виде пасты наносится на присадочный пруток и свариваемые кромки деталей.

Лучшие результаты даёт аргоно- дуговая сварка тугоплавким вольфрамовым электродом, не требующим применения специальных флюсов. Применяют вольфрамовые электроды ВЛ- 10 с примесью 0,9…1,1 % лантана или ВТ-15 с содержанием 1,5…2 % тория. Диаметр электрода от 1 до 5 мм применяют специальные установки УДГ-301, УДАР-500 на переменном токе в среде аргона. В качестве присадочного прутка используется проволока или полоса из того же сплава, что и основной металл, либо алюминиевая проволоки марки АК, содержащая до 5% кремния.

С варка

алюминиевых деталей производится также

ручной дуговой сваркой плавящимися

электродами марки ОЗА-2 на постоянном

токе обратной полярности. Электроды

ОЗА-2 изготавливаются из алюминиевой

проволоки АК и покрытия, состоящего из

хлористых фтористых сталей щелочных

и щелочноземельных

варка

алюминиевых деталей производится также

ручной дуговой сваркой плавящимися

электродами марки ОЗА-2 на постоянном

токе обратной полярности. Электроды

ОЗА-2 изготавливаются из алюминиевой

проволоки АК и покрытия, состоящего из

хлористых фтористых сталей щелочных

и щелочноземельных