- •А. М. Добренко, в. С. Сердюк

- •8. Вычисление перемещений и напряжений при динамических нагрузках

- •8.2. Напряжения и перемещения при действии инерционных нагрузок

- •9. Расчёт механических передач

- •Расчёт и конструирование механических передач

- •Исходные данные

- •Силы, действующие в зацеплениях

- •Используя уравнения равновесия

- •Из уравнения равновесия

- •Определение диаметра вала в опасном сечении

- •Подбор подшипников по динамической грузоподъёмности

- •Определяем долговечность подшипника

- •Для шпонки конической шестерни

- •10.1 Кинематический расчёт привода

- •10.2 Проектный расчёт механических передач

- •10.3 Расчёт валов и проектирование опор

- •10.4 Посадки основных деталей передач

- •10.5 Допуски и посадки подшипников качения

- •10.6 Компоновка редуктора, смазывание и охлаждение деталей

- •10.7 Выбор муфты, компоновка привода

- •11. Расчёт валов механических передач

- •11.1. Ориентировочный расчёт вала на прочность

- •11.2. Проверочный расчёт вала на статическую прочность

- •11.3. Проверочный (уточнённый) расчёт вала на усталость

- •Сечение с

- •12. Расчет напряжений и деформаций при запрессовке подшипника на вал

- •12.3. Условные обозначения подшипников

- •12.4. Маркировка подшипников

- •12.5. Посадки подшипников на вал и в корпус

- •12.6. Поля допусков подшипников качения

- •12.7. Радиальный зазор и осевая игра в подшипниках

- •12.8. Определение посадочного радиального зазора

- •12.9. Исследование напряжённого состояния во внутреннем кольце подшипника

- •12.10. Определение предельно допустимого натяга в соединении «подшипник-вал»

10.6 Компоновка редуктора, смазывание и охлаждение деталей

В большинстве случаев нерасчётные размеры выбираются по рекомендациям, которые получены обобщением практического опыта конструирования и эксплуатации передач и хорошо удовлетворяют требованиям прочности, жёсткости, технологичности. Основная система смазки – смазка окунанием и масляным туманом. Все конструктивные усложнения, необходимые для такой смазки, обычно дешевле устройства специальной принудительной или иной смазки. Смазка подшипниковых узлов пластичными смазками применяется только при невозможности другого решения, так как возникают сложности с защитой пластичной смазки от вымывания жидкой.

В случае перегрева червячного редуктора нужно пытаться увеличить отвод тепла за счёт введения дополнительных рёбер, устройства радиаторов. Вентилятор устанавливается только при невозможности охлаждения иным способом.

На стадии компоновки и решения вопросов охлаждения и смазки формируется основной запас конструкторско-технологических решений и знаний. Не исключено, что сочетание принятых ранее решений приводит к неудачной компоновке и их требуется изменить, т.е. повторить основные расчёты при изменённых значениях параметров. Чаще всего приходится менять передаточные отношения, материалы колёс. Окончательная компоновка передачи выполняется в виде сборочного чертежа на листе форматом А1 ( 841 х 594 мм ) .

10.7 Выбор муфты, компоновка привода

Если привод содержит ременную передачу, допускающую некоторую несоосность и непараллельность валов двигателя и редуктора, то стыковка агрегатов привода достаточно проста. В этом случае необходимо обеспечить возможность сборки-разборки привода, доступ к смазочным отверстиям и местам регулировки, а также

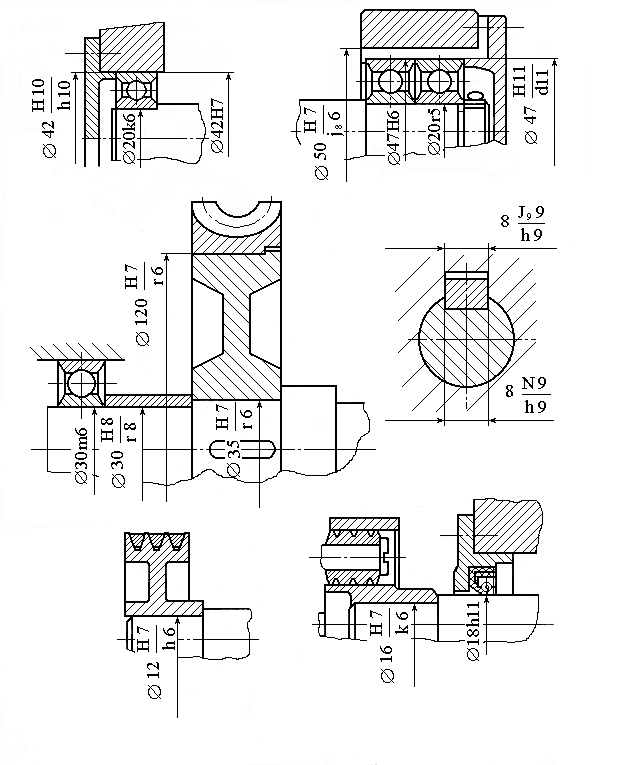

Рис.10.4. Примеры проставления размеров для сопрягаемых

деталей на сборочном чертеже

возможность регулирования натяжения ременной передачи. Последняя обычно осуществляется перемещением электродвигателя, для чего отверстия в плите под крепёж делаются продолговатыми в направлении регулировки. В отдельных случаях, когда такая регулировка невозможна, делают специальные устройства для натяжения - салазки, шарнирные плиты. Заметим, что применение клиновых ременных передач исключает использование натяжных роликов, так как при знакопеременном изгибе долговечность ремня существенно снижается.

Если в приводе нет ременной передачи, то соединение двигателя с редуктором осуществляется посредством муфты. Муфты являются стандартными узлами и их не рассчитывают, а выбирают в зависимости от величины передаваемого крутящего момента, присоединительных диаметров и условий эксплуатации привода. Если при монтаже на достаточно жёсткую раму удаётся обеспечить соосность валов, то применяются жёсткие муфты. Следует исходить из невозможности обеспечить полную соосность валов и для её сохранения в процессе эксплуатации использовать компенсирующие муфты [15, c.459] . Если указано, что привод подвержен динамическим нагрузкам, то нужно применять упругие компенсирующие муфты. Если указано, что в приводе возможны случайные кратковременные перегрузки, то используют предохранительные муфты. При выборе посадочных размеров под муфты и длин концов валов необходимо предусмотреть возможности сборки-разборки муфты без нарушения центровки соединяемых деталей.

Все агрегаты привода размещаются на плите, основные требования к которой подробно рассмотрены в [15, c.449]. Применительно к мелкосерийному или единичному производству проектируют сварную плиту из стандартных профилей. При этом необходимо минимально использовать различные элементы, вырезанные из листовой стали и другие, требующие специального раскроя, изготовления и т.п. Необходимо предусмотреть удобство доступа к болтам и гайкам крепления и регулировки, смазочным и сливным отверстиям в агрегатах. Основные размеры элементов фундаментной плиты и крепёжных деталей определены [15] . При этом обеспечиваются в основном прочность элементов и жёсткость плиты. Однако жёсткость во многом зависит от конфигурации, которая часто определяется из условия удобства размещения агрегатов. Поэтому при отклонении конфигурации плиты от рекомендуемых соотношений размеров необходимо предусмотреть специальные детали, повышающие жёсткость плиты, так как деформации под нагрузкой нарушают соосность. Полезно оценить направления деформирующих нагрузок и соответственно увеличить жёсткость в этих направлениях.

Плиты устанавливаются на фундаменты, к которым крепятся специальными, фундаментальными болтами. Размеры концов фундаментальных болтов и гаек на них берутся из рекомендации [15, c.449] .