- •1 Загальні відомості про металоконструкції мостових кранів

- •2 Вибір матеріалу

- •2.1 Вимоги до основного матеріалу конструкції

- •2.2 Вимоги до зварювальних матеріалів

- •3 Розрахунок металоконструкції моста крану

- •3.1 Загальні положення розрахунку конструкції за межовим станом

- •3.2 Розрахунок конструкції за допустимими напруженнями

- •4 Розрахунок головної балки мостового крану

- •4.1 Розрахункові навантаження та їх комбінації

- •4.2 Визначення внутрішніх силових факторів за допомогою еом

- •4.3 Вибір розмірів елементів перерізу головної балки

- •4.3.1 Визначення висоти основного перерізу балки з умов міцності (мінімальної маси)

- •4.3.2 Визначення висоти основного перерізу балки з умов жорсткості

- •4.3.3 Визначення довжини скосу у місці з’єднання головної балки з кінцевою

- •4.4 Визначення основних параметрів попередньо обраних розмірів основного перерізу

- •4.5 Перевірка балки на міцність та жорсткість

- •4.8 Визначення напружень у перерізі біля опори

- •4.9 Визначення прогину балки

- •4.10 Перевірка загальної стійкості балки

- •4.11.2 Перевірка місцевої стійкості відсіку, розташованого на 1/4 довжини балки

- •4.11.4.2 Стійкість верхньої частини полотна 1/4 довжини балки

- •4.11.4.3 Стійкість верхньої частини полотна 1/2 довжини балки

- •4.11.5 Стійкість нижньої частини вертикального полотна

- •4.11.5.1 Стійкість нижньої частини полотна 1/2 довжини опорного відсіку

- •4.11.5.2 Стійкість нижньої частини полотна 1/4 довжини балки

- •4.11.5.3 Стійкість нижньої частини полотна 1/2 довжини балки

- •4.12 Визначення розмірів діафрагм

- •4.12.1 Визначення розмірів вирізу у діафрагмі

- •5 Вибір розмірів перерізу й розмірів продольного ребра жорсткості

- •6 Розрахунок міцності зварних з’єднань

- •7 Визначення маси конструкції

РЕФЕРАТ

ПЗ: 76 с., 13 рис., 10 табл., 19 джерел.

Об'єкт розробки - головна балка мостового вантажопідйомного крану.

Мета роботи - проектування головної балки мостового крану.

Вибрані зварювальні матеріали для зварювання її частин. Виконаний розрахунок на міцність основного металу і зварних з’єднань. Перевірена загальна та місцева стійкість. Розрахована маса спроектованої головної балки.

ЗВАРЮВАННЯ, ФЛЮС, СТАЛЬ, БАЛКА, КРАН, ШОВ, ПРОСВІТ, МІЦНІСТЬ, ПРОГИН, СТІЙКІСТЬ, МАСА, РЕБРО ЖОРСТКОСТІ, ДІАФРАГМА, НАПРУЖЕННЯ.

ЗМІСТ

ЗМІСТ ···············································································································∙··4

ВСТУП ················································································································7

1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО МЕТАЛОКОНСТРУКЦІЇ МОСТОВИХ КРАНІВ························································································································8

2 ВИБІР МАТЕРІАЛУ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙10

2.1 Вимоги до основного матеріалу конструкції·······································10

2.2 Вимоги до зварювальних матеріалів·····················································11

3 РОЗРАХУНОК МЕТАЛОКОНСТРУКЦІЇ МОСТА КРАНУ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13

3.1 Загальні положення розрахунку конструкції за межовим станом∙∙∙∙∙∙∙13

3.2 Розрахунок конструкцій за допустимими напруженнями···················14

4 РОЗРАХУНОК ГОЛОВНОЇ БАЛКИ МОСТОВОГО КРАНУ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙15

4.1 Розрахункові навантаження та їх комбінація·······································16

4.2 Визначення внутрішніх силових факторів за допомогою ЕОМ·········20

4.3 Вибір розмірів елементів перерізів головної балки·····························22

4.3.1 Визначення висоти основного перерізу балки з умов міцності (мінімальної маси) ····································································································23

4.3.2 Визначення висоти основного перерізу балки з умов жорсткості··················································································································23

4.3.3 Визначення довжини скосу у місці з’єднання головної балки з кінцевою·····················································································································24

4.4 Визначення основних параметрів попередньо обраних розмірів основного перерізу····································································································24

4.5 Перевірка балки на міцність та жорсткість···········································26

4.5.1 Визначення напружень у небезпечному перерізі від різних комбінацій прикладених ··························································································26

4.5.2 Визначення дотичних напружень у небезпечному перерізі балки···························································································································27

4.5.3 Визначення еквівалентних напружень у небезпечному перерізі балки···························································································································28

4.6 Визначення основних параметрів розмірів перерізу балки біля опори···························································································································29

4.7 Визначення крутного моменту·································································30

4.8 Визначення напружень у перерізі біля опори·········································31

4.9 Визначення прогину балки·············· ························································34

4.10 Перевірка загальної стійкості балки········ ·············································34

4.11.1 Перевірка місцевої стійкості 1/2 довжини опорного відсіку··········36

4.11.2 Перевірка місцевої стійкості відсіку, розташованого на 1/4 довжини балки····································································································40

4.11.3 Перевірка місцевої стійкості відсіку, розташованого на 1/2 довжини балки ·········································································································43

4.11.4 Стійкість верхньої частини вертикального ····································45

4.11.4.1 Стійкість верхньої частини полотна 1/2 довжини опорного відсіку··················································································································46

4.11.4.2 Стійкість верхньої частини полотна 1/4 довжини балки··············48

4.11.4.3 Стійкість верхньої частини полотна 1/2 довжини балки··············49

4.11.5 Стійкість нижньої частини вертикального полотна························51

4.11.5.1 Стійкість нижньої частини полотна 1/2 довжини опорного відсіку··················································································································51

4.11.5.2 Стійкість нижньої частини полотна 1/4 довжини балки··············54

4.11.5.3 Стійкість нижньої частини полотна 1/2 довжини балки··············56

4.12 Визначення розмірів діафрагм······························································57

4.12.1 Визначення розмірів вирізу у діафрагмі···········································59

5 ВИБІР РОЗМІРІВ ПЕРЕРІЗУ Й РОЗМІРІВ ПРОДОЛЬНОГО РЕБРА ЖОРСТКОСТІ·····································································································62

6 РОЗРАХУНОК МІЦНОСТІ ЗВАРНИХ З’ЄДНАНЬ···································65

7 ВИЗНАЧЕННЯ МАСИ КОНСТРУКЦІЇ······················································70

ЗАКЛЮЧЕННЯ·································································································74

ПЕРЕЛІК ПОСИЛАНЬ·····················································································75

ВСТУП

Одним з важливих обладнань з механізації роботи в таких галузях народного господарства, як промисловість, транспорт, сільське господарство, будівництво є підйомно- транспортні машини.

Широким потитом користуються рухомі вантажопідйомні крани: мостові, козлові, консольні та крани- штабелери. Вони виконують підйомно- транспорт- ні операції в технологічних процесах металургійної промисловості та машинобудівництві.

Сучасний вантажепідйомний кран- це складна машина, ефективність якої залежить від належного використання її у технологічному процесі.[1]

Мостові та металургійні крани діляться на крани загального призначення (вантажепідйомністю 80-320 тс), ливарні(80-630 тс), колодязеві (20/50 та 30/50 тс), стриперні, для транспортування слябів та інші.

Кранобудування випускає мостові крани вантажопідйомністю 5…320т, вантажопідйомність окремих моделий досягає 800т. козлові крани загального призначення мають вантажопідйомність 3.2…5т, прольоти 10..40 і висоту підйому вантажу 7…16м, а будівельно- монтажні і спеціального призначення 300…400т, прольоти60..80м і в висоту 20…30м.[2]

Об'єм виробництва кранів щорічно збільшується, конструкції і параметри при цьому постійно вдосконалюються, що вимогає додаткових знань.

Використання засобів обчислювальної техніки, електронно- обчислювальних машин допомогає знайти оптимальні результати при розрахунку і аналізі роботи підйому транспортних машин.[2]

Важливе значення має виколристання системи автоматизованого проектування (САПР). Матиматичного моделювання використовуючи дисплеї і змінюючи параметри проєктує мого об'єкта можна отримати оптимальні рішення.

1 Загальні відомості про металоконструкції мостових кранів

Мостові крани головним чином призначені для обслуговування цехів та складів виробничих підприємств. Вони представляють собою рухому прольотну конструкцію з візком, який рухається вздовж неї і несе підйомний механізм. Двобалочний мостовий кран, який складається з мостових балок або ферм, переміщується вздовж укладених на колонах підкранових колій.

Крани загального призначення встановлюються з нормальною та збільшеною висотою підйому, м'якого та середнього режиму роботи.

Крани більшої вантажопідйомності загального призначення виготовляються згідно із стандартом підприємства. Швидкість руху крана залежить від режиму роботи.

Основні вузли несучої частини металоконструкцій мостів [2]: головні прольотні балки, кінцеві балки, вузол з'єднання головних і кінцевих балок. Для підвищення жорсткості встановлюються горизонтальні ребра жорсткості та діафрагми (рис.2.1).

Відрізняюча особливість мостів сучасних кранів -конструкція головних і кінцевих балок коробчастого перерізу. Відомі конструкції головних балок (ферменого типу, безрозкісні з вікнами, рамні тощо) мають технологічність, не цілком задовольняючу сучасним вимогам.

Наприклад, розкісні ферми при порівняно невеликій економії маси відрізняються значною трудомісткістю збирання у зв'язку з тим, що складаються з великої кількості відносно дрібних деталей, які звичайно з'єднуються за допомогою ручного зварювання. При виготовленні безрозкісних ферм з вікнами виникають деформації жолоблення у зв'язку з різноманітною жорсткістю взаємно протилежних стінок цих балок [2].

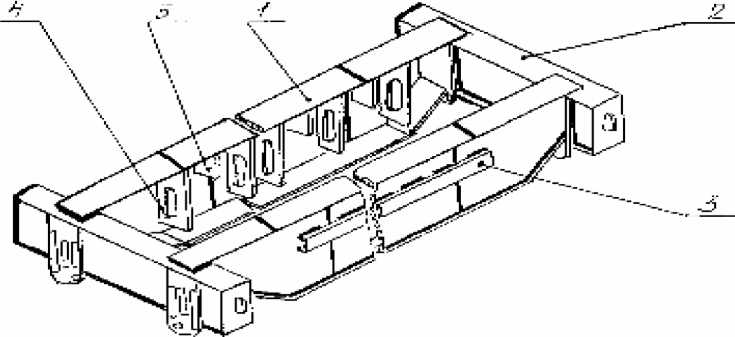

1-головна балка; 2- кінцева балка; 3- продольне ребро жорсткості, 4-діафрагма велика; 5- діафрагма мала.

Рисунок 1.1 - Металоконструкція моста крана

Коробчасті балки, які складаються з листів, мають ряд переваг. Ця конструкція менш трудомістка у виготовленні, тому що правлення, розмічання, різання листів, стикові з' єднання листів вертикальних стінок і горизонтальних поясів легко виконуються за допомогою автоматичного зварювання. При цьому легше досягається умова рівноміцності метала шва основному металу. Такі конструкції добре опираються змінним (пульсуючим) та знакозмінним навантаженням. Для поясних швів, які мають велику протяжність, доцільно використовувати автоматичне зварювання під шаром флюсу.

Одним з недоліків кранових балок коробчастого перерізу є їх порівняно велика маса при прольотах більш 20м і відносно малих вантажопідйомностях 5 і 10т [2].

2 Вибір матеріалу

Вибір матеріалу – важливий етап проектування металоконструкції, тому що він впливає як на експлуатаційні властивості конструкції, так і на масу і екологічність виготовлення. Тому матеріал вибирають з урахуванням характеру експлуатаційних навантажень (втомленості, ударних, статичних), роботи конструкції в умовах низьких та високих температур, вакууму, агресивних середовищах тощо. Крім цього, при виборі матеріалу враховують комплекс умов, первинні витрати на матеріал, технологічну обробку, проведення зварювальних робіт тощо.

2.1 Вимоги до основного матеріалу конструкції

При виборі матеріалу для кранових металоконструкцій керуються наступними основними правилами [3]:

Забезпечення основної міцності та жорсткості при найменших витратах на виготовлення, з урахуванням максимальної економії метала;

Гарантована умова якісної зварюваності при мінімальній знеміцнюваності і зниженні пластченості у зонах зварних з’єднань;

Забезпечення надійності експлуатації конструкції при заданих статичних, динамічних і навантажень від втомленості, агресивних середовищах і змінних температурах.

У металоконструкціях підйомно- транспортних машинах використовуються мартенівські прокатні і низько леговані сталі.

Найбільш розповсюджені у підйомно-транспортних машинах серед вуглецевих сталей- сталі 15 з обмеженим вмістом вуглецю, сірки та фосфору. Ці сталі, за виключенням киплячої Ст.3кп, використовуються для несучих елементів металоконструкції. Киплячу сталь Ст.3кп рекомендується використовувати для робочих елементів мостових конструкцій, особливо працюючих при температурах нижче -20°С. обмеження по вуглецю, сірці та фосфору пов’язано з поліпшенням зварювальності та забезпечення пластичності матеріалу при знижених температурах. Найбільш повно цим умовам відповідає сталь М12С (не більше 0.2%С; 0.045%Si%, 0/005%P) [3].

Для конструкцій більшої вантажепідйомності можуть бути використані сталі 10ХНД, 10Г2СД, 15СНД, 09Г2С тощо.

Основні переваги низьколегованих сталей [3]: підвищена стійкість проти корозії, менша чутливість до концентрації напружень і до втрати стійкості. В залежності від механічних властивостей, які нормуються, вуглецеві сталі поділяються на категорії.

Механічні властивості та хімічний склад деяких вуглицевих та низьковуглицевих сталей наведені відповідно у табл. 1.1 і 1.2

Таблиця 1.1- Механічні властивості сталі М16С [5]

Межа міцності,

|

Межа текучості,

|

Відносне подовження δ, % |

38-47 |

23 |

26-28 |

Таблийя 1.2- Хімічний склад сталі М16С [5]

Вміст елементів, % |

||||

С |

Mn |

Si |

S |

P |

0,12 - 0,20 |

0,40 |

0,12 – 0,25 |

0,045 |

0,04 |

,

,

МПа

МПа ,

Мпа

,

Мпа