Лабораторна робота № 11 «Виготовлення гумової суміші»

I. Теоретична частина

1. Призначення, пристрій і принцип дії гумозмішувача

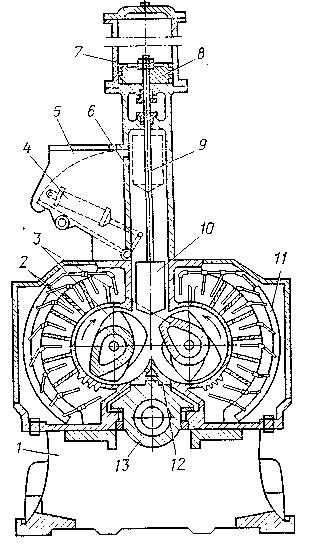

Закритий гумозмішувач (рис. 1) широко використовується для виготовлення гумових сумішей. Робоча камера змішувача складається з двох неповних циліндрів і двох бічних стінок, в яких встановлені чотири опорних підшипника для двох роторів, вісі яких строго паралельні. На циліндричній поверхні роторів розташовані дві гвинтоподібні лопаті, одна під кутом 30 °, а інша - під кутом 45 ° до твірної циліндра. Гвинтові лінії розташовані так, що осьові сили, що виникають при обертанні роторів, спрямовані до середини камери. Діаметри роторів по гребенях менше діаметра циліндричної камери, завдяки чому між гребенями і стінкою камери є зазор, в якому також відбувається перемішування оброблюваного матеріалу. Матеріали в камеру змішувача завантажують через лійку 5, розташовану вгорі, а вивантажують - через нижній отвір. Під час змішування верхній отвір камери закрито верхнім затвором 10, а нижній отвір - нижнім затвором 12 (ковзаюча дверцята або шарнірний запор). При завантаженні матеріалів в гумозмішувач закритий тільки нижній отвір. Матеріал деформується всередині робочої камери двома роторами 3, які обертаються назустріч один одному. Ротори обертаються з фрикцією. Гумозмішувач оснащений приладами для вимірювання споживаної потужності, температури - і визначення тривалості процесу змішування.

Рис. 1. Гумозмішувач з овальними роторами

1 - станина, 2 - камера; 3 - ротор; 4 - привід заслонки; 5 - завантажувальна воронка; 6 - заслонка; 7 - циліндр; 8-поршень; 9 - шток верхнього затвора; 10 - верхній затвор; 11 - колектор; 12 - нижній затвор; 13 - циліндр нижнього затвора

Гумову суміш готують по обраному режиму. За початок відліку приймають час початку завантаження каучуку. Після вивантаження суміш надходить на вальці для охолодження і дистування. Гумову суміш зрізають з вальців у вигляді листів товщиною не більше (10 ÷ 12) мм. На кожному аркуші позначають номер групи, дату виготовлення, шифр суміші.

2. Призначення, пристрій і принцип дії вальців змішувальних

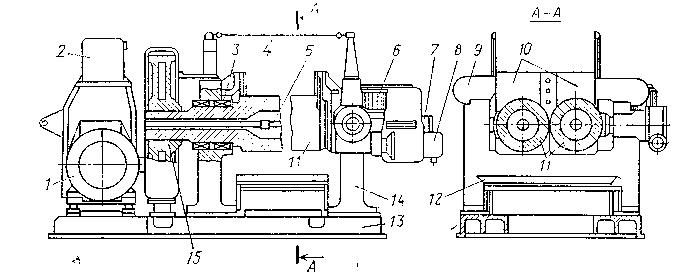

Основними робочими органами вальців змішувальних (рис. 2) є два порожні вальці 11, що обертаються назустріч один одному з різними швидкостями. Валки встановлені в підшипниках 3, вмонтованих в станину 14. Обертання вальцям передається від електродвигуна 1 через редуктор 2 і систему шестерень 15. Розпірні зусилля, що виникають при обробці суміші на вальцях, в основному сприймаються станиною і траверсами 9.

Валки змішувальних вальців мають шліфовану загартовану поверхню.

Рис. 2. Вальці

1 - електродвигун, 2 - редуктор; 3 - підшипник; 4 - механізм аварійної зупинки; 5 - труба охолоджувального пристрою; 6 - механізм регулювання зазору; 7 - воронка для стоку води, що охолоджує; 8 - збірна ємкість (ванна) для охолоджувальної води; 9 - верхня траверса; 10 - обмежувальні стрілки; 11 - валки; 12 - противень; 13 - фундаментна плита; 14 - станина; 15 – шестерні.

Підшипники переднього валка можуть переміщатися, що дає можливість регулювати зазор між валками за допомогою механізмів регулювання 6. Механізм регулювання складається з натискного гвинта, що міститься у гайці, яка закріплена в станині. На кінці натискного гвинта знаходиться запобіжний пристрій, призначений для попередження можливого руйнування валків і станини при значному збільшенні розпірних зусиль. У цьому випадку відбувається зріз запобіжних шайб. Стрілки 10 обмежують робочу довжину валків і запобігають попаданню гумової суміші в підшипники.

Механізм аварійної зупинки 4 забезпечує безпеку роботи на вальцях. При натисканні на тросик або рамку відбувається відключення електродвигуна, гальмування і зупинка обертання валків. Валки і підшипники охолоджуються проточною водою за допомогою охолоджуючого пристрою.

Під валками знаходиться противень, на який потрапляють каучук або порошкоподібні інгредієнти, які висипаються з валків.

При виготовленні гумової суміші на вальцях після перевірки справності аварійної зупинки включають кнопковий пускач і встановлюють задану температуру валків, поступово відкриваючи вентилі на трубопроводах, що подають пар і охолоджуючу воду. Температуру валків слід підтримувати в заданих межах. Температуру поверхні валків контролюють лучковою термопарою. Потім встановлюють необхідний зазор між валками. Для цього між валками з лівого і правого боку пропускають свинцеві пластинки і вимірюють їх товщину товщиноміром.

При роботі на вальцях каучук і всі необхідні інгредієнти суміші завантажують у відповідності з встановленим режимом. У процесі приготування суміші необхідно міняти зазор між валками і неодноразово підрізати суміш.

Каучук у вальці вводять невеликими шматками, при цьому зазор між валками складає 0,2-0,3 мм. За таких умов каучуки швидше переходять у в'язко текучий стан і сідають на передній валок. При введенні інших інгредієнтів зазор між валками збільшують, в результаті чого інтенсивне змішання відбувається не тільки в зазорі між валками, але й в обертовому об’ємі суміші між валками. При змішанні на вальцях переорієнтація фазових поверхонь здійснюється вручну. Для цього гумову суміш підрізають і закочують в рулони з лівого і правого боку вальців по черзі.

При використанні вальців невеликого розміру гумову суміш можна підрізати без загортання її в рулони. Однак у цьому випадку необхідно направляти кінець підрізаного гумового аркуша з одного боку вальців на інший.

Всі інгредієнти вводять в зазор між валками по всій довжині переднього валка зліва направо і справа наліво. Шматочки каучуку, гумової суміші, а також частина інгредієнтів, що провалилися на противень, збирають у совок за допомогою щітки і знову повертають у зазор між валками.

Зазвичай вихідні компоненти вводять на вальці в наступному порядку: спочатку каучуки та регенерат, потім - диспергатори (жирні кислоти), активатори вулканізації (оксиди металів), протистарители, тверді пом’якчувачі, технічний вуглець, рідкі пом’якчувачі, прискорювачі вулканізації, вулканізуючі речовини.

Після введення прискорювачів і вулканізуючої групи рекомендується 3 або 4 рази пропустити суміші через тонкий (0,2 - 0,3 мм) зазор між валками. Загальна тривалість змішування при цьому становить 20-25 хв. Готову суміш знімають у вигляді листа товщиною приблизно 2 мм, поміщають на робочий стіл і голчастою термопарою вимірюють температуру. На аркуші гумової суміші записують номер групи, дату виготовлення, шифр суміші.