- •Министерство образования Республики Беларусь Учреждение образования «Гродненский государственный политехнический колледж»

- •Цели и задачи курсового проектирования

- •Тематика и содержание проекта

- •Указания по выполнению пояснительной записки Введение

- •1 Технологический раздел

- •1.1 Характеристика обрабатываемой детали

- •Выбор вида заготовки

- •1.3 Назначение припусков на механическую обработку

- •1.4 Разработка технологического процесса изготовления детали

- •1.4.1 Разработка маршрутной технологии

- •1.4.2 Разработка операционной технологии

- •1.4.4 Инструментальная оснастка операционного процесса

- •1.4.5 Расчёт координат опорных точек

- •1.5 Расчёт режимов резания

- •1.6 Разработка управляющей программы

- •2 Эксплуатационно-наладочный раздел

- •2.1 Назначение и характеристика станка с чпу

- •2.2 Технические и технологические характеристики учпу

- •2.3 Расчёт размерной настройки

- •2.4 Наладка станка с пу на обработку детали

- •2.5 Техническое обслуживание станка с пу

- •Заключение

- •Литература

- •Выполнение графической части

- •Оценки результатов работы

- •Общие требования к оформлению курсового проекта (работы)

- •1 Правила оформления пояснительной записки Общие требования

- •Построение пояснительной записки

- •Запись формул

- •Построение таблиц

- •Оформление иллюстраций

- •Оформление приложений

- •Кодирование документации в проектах

- •Министерство образования Республики Беларусь уо «Гродненский государственный политехнический колледж»

- •Курсовой проект

1.5 Расчёт режимов резания

Расчет режимов резания и норм времени на обработку детали является одним из основных разделов курсового проекта, подтверждающий правильность выбора современного оборудования, прогрессивного режущего и вспомогательного инструмента.

! Примечание: режимы резания определяются по нормативным справочникам и сводятся в таблицу, а так же заносятся в соответствующие графы комплекта технических документов.

Пример

Расчетные и назначенные данные сводим в таблицу9.

Таблица9−Режима резания.

Выполняемый переход |

Режимы резания |

||||||

D или B,мм |

L,мм |

t,мм |

i |

S,мм/об |

n,об/мин- |

V,м/мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1.Подрезать торец |

129 |

50 |

1,3 |

2 |

0,15 |

150 |

61 |

2.Точити диаметр |

129 |

18 |

1,5 |

1 |

0,1 |

160 |

64 |

3.Точити поверхность |

114 |

35 |

0,5 |

1 |

0,1 |

160 |

57 |

4.Расточить отверстие |

41 |

15 |

4 |

3 |

0,2 |

160 |

21 |

5.Расточить фаску |

49,4 |

5 |

2 |

1 |

0,1 |

200 |

31 |

1.6 Разработка управляющей программы

Разработка управляющей программы на станок с ЧПУ является одним из важнейших этапов подготовки к работе на станках с ЧПУ.

Для разработки управляющей программы необходимо:

Чертеж детали, заготовки.

Инструкция по программированию на конкретную систему ЧПУ.

Подготовка управляющей программы состоит из двух этапов:

- технологический этап программирования, включающий в себя:

а) Выбор заготовки;

б) Выбор станка;

в) Определение числа проходов и переходов;

г) Выбор инструмента;

д) Выбор режимов резания;

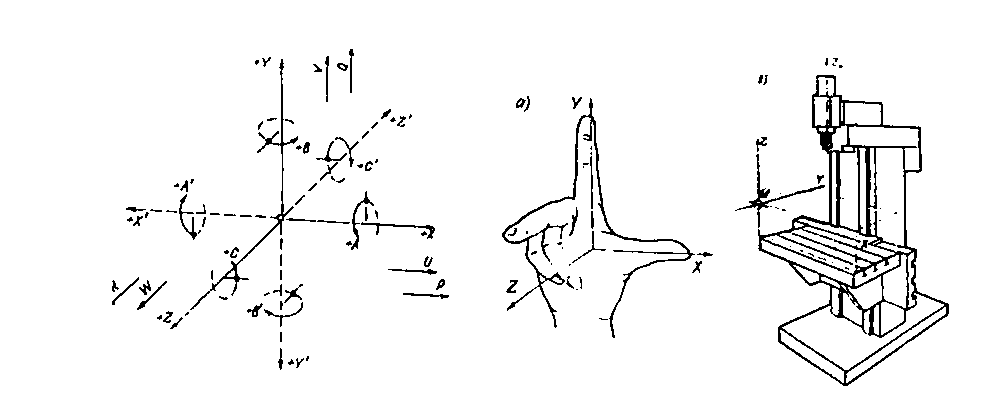

е) Выбор координатных осей;

ё)проектирование траектории движения инструмента.

- расчетно-аналитический этап программирования, включающий:

а) этап кодирования информации и команд.

б) запись команд.

Управляющую программу необходимо разработать и привести в пояснительной записке и в приложении А в виде ККИ.

2 Эксплуатационно-наладочный раздел

2.1 Назначение и характеристика станка с чпу

Дать краткое описание устройства станка, привести общий вид компоновки станка, системы координат станка (СКС), привести таблицы технических характеристик станка и системы ЧПУ.

Пример:

Станок предназначен для высокопроизводительной обработки малогабаритных корпусных деталей сложной конфигурации. В станке предусмотрена автоматическая смена инструмента, он имеет вертикально-подвижную шпиндельную бабку, продольно-подвижный шпиндель, стол с вертикальным расположением рабочей поверхности. Все подвижные узлы станка перемещаются по закаленным направляющим на роликовых плоских опорах качения.

Инструментальный магазин емкостью 36 инструментов расположен на торце стойки, безманипуляторный. Выбор инструментов - в любой последовательности. Деталь обрабатывается на вертикальном столе размерами 320×320 мм с четырех сторон за один установ, смена обрабатываемых деталей происходит автоматически. Автоматическое устройство накопителя столов - спутников на четыре позиции установлено перед станком.

Для охлаждения инструмента предусмотрены восемь отверстий, расположенных в корпусе шпинделя, через которые на инструмент подается смазочно-охлаждающая жидкость. Ее расход достигает 150 л/мин в зависимости от режимов резания. При этом охлаждаются шпиндельный узел и деталь, а также удаляется стружка.

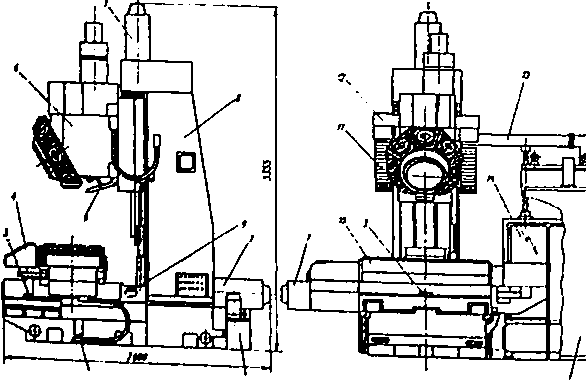

На станке можно производить токарные операции с помощью ускоренного вращения стола. Широкий диапазон частот вращения шпинделя (до 5000 об/мин) и скоростей подач позволяет выбрать наиболее оптимальный режим обработки деталей из различных конструкционных материалов: от легких цветных сплавов до высокопрочных, легированных, вязких и жаропрочных сталей. Станок ИР320ПМФ4 имеет компактную конструкцию, оснащен СЧПУ класса CNC. Общий вид станка приведена рисунке4, система координат станка приведена на рисунке 5. Технические характеристики станка сведены в таблицу9.

Рисунок 4 -. Общий вид станка модели СФП500А8

Рисунок5 - Стандартная СКС и правило правой руки

Таблица 9 Технические характеристики станка модели ИР320ПМФ4

Параметр |

Значение |

1 |

2 |

Размеры рабочей поверхности стола, мм Диаметр поворотной части стола, мм Перемещение стола, мм: продольное вертикальное поперечное |

320*320

- - 400 |

Перемещение шпиндельной бабки, мм: продольное вертикальное |

400 360 |

Расстояние от плоскости стола до оси шпинделя, мм: наименьшее наибольшее |

- 400 |

Расстояние от торца шпинделя до середины стола, мм: наименьшее наибольшее |

35 400 |

Конус шпинделя (по ГОСТ 15945-82) Частота вращения, мин1: шпинделя стола |

7:24 №40

13-5000 0,05-200 |

… |

… |

Число управляемых координат |

5 |

Дискретность отсчета по осям X. У. Z, мм |

0,001 |

Число одновременно управляемых координат |

3 |

… |

|

На чертеже вычертить подробные эскизы посадочных поверхностей станка (они ещё называются базовые или присоединительные – для приспособления и для инструмента), указать их размеры.

На чертеже вычертить эскиз габаритов рабочего пространства станка.

Основную

информацию по оборудованию брать из

паспорта станка или из источников:

габариты

рабочего пространства и установочных

баз станков -[3], стр. 488;[1], стр.65;

технические

характеристики оборудования -

[

1], стр.25; [2 т. 2], стр.5.

Если в ходе прохождения технологической практики не удалось найти готовый эскиз габаритов рабочего пространства, его изображают, руководствуясь отдельными пунктами технических характеристик станка и знаниями компоновки станка:

Перемещение шпиндельной бабки, ми: продольное вертикальное |

400 360 |

Расстояние от плоскости столе до оси шпинделя, мм: наименьшее наибольшее |

400 |

Расстояние от торца шпинделя до середины стола, мм: наименьшее наибольшее |

35 400 |

и т.д.