- •Практическое занятие 11. Тема: Диаграмма разброса (Диаграмма рассеивания).

- •Анализ диаграммы разброса

- •Определение вида связи между исследуемыми параметрами.

- •Анализ характера изменения параметров качества во времени

- •Определение тесноты связи между исследуемыми параметрами.

- •Выполняется, и это означает, что коэффициент корреляции значим (имеет место зависимость между параметрами х и у).

- •Приложение а

Анализ характера изменения параметров качества во времени

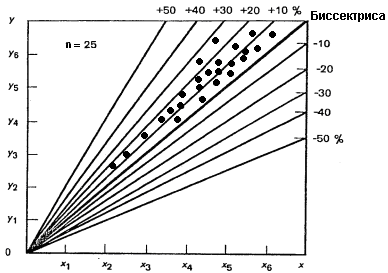

Диаграмма разброса позволяет наглядно показать характер изменения параметра качества во времени. Для этого из начала координат проводится биссектриса. Если все точки будут находиться на биссектрисе, то это означает, что значения данного параметра не изменились в процессе эксперимента. Следовательно, рассматриваемый фактор (или факторы) не влияет на параметр качества. Если основная масса точек лежит под биссектрисой, то это значит, что значения параметров качества за прошедшее время уменьшилось. Если же точки ложатся выше биссектрисы, то значения параметра за рассматриваемое время возросли. Проведя лучи из начала координат, соответствующие уменьшению увеличению параметра на 10, 20, 30, 50 %, можно путем подсчета точек между прямыми выяснить частоту значений параметра в интервалах 0…: %, 10…20 % и т.д.

Рис. 16 Пример анализа диаграммы разброса.

Определение тесноты связи между исследуемыми параметрами.

Существуют различные способы количественной оценки степени корреляционной зависимости. Один из них основан на вычислении коэффициента корреляции r. Коэффициент корреляции определяет меру линейной зависимости между случайными величинами, его величина рассчитывается по формуле:

где хi и уi – значения параметров х и у для i-го измерения;

![]() и

и

![]() -

средние арифметические величин х

и у, которые

определяются по формулам:

-

средние арифметические величин х

и у, которые

определяются по формулам:

= (х1 + х2 + х3 +...+ хn) / n, (1)

= (у1 + у2 + у3 +…+ уn) / n, (2)

где n – объем выборки, т.е. количество измерений;

Sх и Sу – средние квадратические (стандартные) отклонения величин х и у.

С учетом формул для средних квадратических отклонений

![]() и

и

![]() ,

,

получаем

.

.

Величина коэффициента корреляции может изменяться в пределах

![]() ,

,

Причем считается, если между величинами x и y

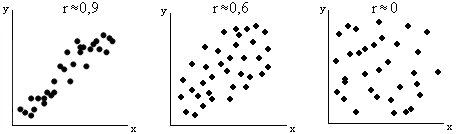

- имеется сильная положительная (прямая) корреляция, то r ≈ +1;

- имеется сильная отрицательная (обратная) корреляция, то r ≈ –1;

- имеется слабая корреляция, то │r │≈ 0,4 – 0,6;

- нет корреляции, то r = 0.

Определим коэффициент корреляции для

рассматриваемого примера изготовления

деталей с тонкими стенками. Значения

∆х = хi -

и

∆у = уi -![]() ,

Sх и Sу приведены в таблице

2.

,

Sх и Sу приведены в таблице

2.

Таблица 2 – Расчетная таблица для данных о давлении сжатого воздуха и проценте дефектов в процессе литья под давлением

Дата |

Давление, кГс/см2, х |

Процент дефектов, у |

∆х= хi - |

∆у= уi - |

Δх ∙ ∆у |

(Δх)2 |

(Δу)2 |

1 |

8,6 |

0,889 |

-0,169 |

-0,00384 |

0,0006489 |

0,0286 |

0,0000147 |

2 |

8,9 |

0,884 |

0,136 |

-0,00884 |

-0,0012022 |

0,0185 |

0,0000781 |

3 |

8,8 |

0,874 |

0,036 |

-0,00384 |

-0,0006782 |

0,0013 |

0,0003549 |

4 |

8,8 |

0,891 |

0,036 |

-0,00184 |

0,0000662 |

0,0013 |

0,0000033 |

5 |

8,4 |

0,874 |

-0,364 |

-0,01884 |

0,0068577 |

0,1325 |

0,0003549 |

8 |

8,7 |

0,886 |

-0,064 |

-0,00684 |

0,0004377 |

0,0041 |

0,0000467 |

9 |

9,2 |

0,911 |

0,436 |

0,01816 |

0,0079177 |

0,1901 |

0,0003300 |

10 |

8,6 |

0,912 |

-0,169 |

0,01916 |

0,0032380 |

0,0280 |

0,0003670 |

11 |

9,2 |

0,895 |

0,436 |

0,00216 |

0,0009417 |

0,1901 |

0,0000046 |

12 |

8,7 |

0,896 |

-0,064 |

0,00316 |

-0,0002022 |

0,0041 |

0,0000099 |

15 |

8,4 |

0,894 |

-0,364 |

0,00116 |

-0,0004222 |

0,1325 |

0,0000013 |

16 |

8,2 |

0,864 |

-0,564 |

-0,02884 |

0,0162657 |

0,3181 |

0,0008317 |

17 |

9,2 |

0,922 |

0,436 |

0,02916 |

0,0127137 |

0,1901 |

0,0008503 |

18 |

8,7 |

0,909 |

-0,064 |

0,01616 |

-0,0010342 |

0,0041 |

0,0002611 |

19 |

9,4 |

0,905 |

0,636 |

0,01216 |

0,0077337 |

0,4045 |

0,0001478 |

22 |

8,7 |

0,892 |

-0,064 |

-0,00084 |

0,0000537 |

0,0041 |

0,0000007 |

23 |

8,5 |

0,877 |

-0,264 |

-0,01584 |

0,0041817 |

0,0697 |

0,0002509 |

24 |

9,2 |

0,885 |

0,436 |

-0,00784 |

-0,0034182 |

0,1901 |

0,0000614 |

25 |

8,5 |

0,866 |

-0,264 |

-0,02684 |

0,0070857 |

0,0697 |

0,0007203 |

26 |

8,3 |

0,896 |

-0,464 |

0,00316 |

-0,0014662 |

0,2151 |

0,0000099 |

29 |

8,7 |

0,896 |

-0,064 |

0,00316 |

-0,0002022 |

0,0041 |

0,0000099 |

30 |

9,3 |

0,928 |

0,536 |

0,03516 |

0,0188457 |

0,2873 |

0,0012360 |

31 |

8,9 |

0,886 |

0,136 |

-0,00684 |

-0,0009302 |

0,0185 |

0,0000467 |

1 |

8,9 |

0,908 |

0,136 |

0,01516 |

0,0020617 |

0,0185 |

0,0002298 |

2 |

8,3 |

0,881 |

-0,464 |

-0,01184 |

0,0054937 |

0,2151 |

0,0001401 |

= 8,7644 = 0,89284 ΣΔxΔy = 0,078379 Sх = 0,33 Sу = 0,016 |

|||||||

При подстановке данных получаем

r =

![]()

Значение r равное 0,51 позволяет предположить существование некоторой положительной корреляции между давлением сжатого воздуха и процентом дефектов деталей, изготовляемых методом литья под давлением.

Так как коэффициент корреляции r ≈ 0.5, то необходимо проверить его значимость (существует ли на самом деле корреляция?). Проверить значимость коэффициента корреляции можно несколькими способами.

1. Вычисление расчетной значимости

Расчет значимости коэффициента корреляции производится по формуле

Нр = |r|![]() ,

(3)

,

(3)

где Нр – расчетная значимость;

n – объем выборки;

r – коэффициент корреляции.

Затем полученное значение сравнивается с табличной значимостью Нт, при этом должно выполняться соотношение Нр ≥ Нт

Значения табличной значимости при различных степенях вероятности представлены в таблице 3.

Таблица 3 - Значения табличной значимости (HT)

P |

n |

|||||

10 |

20 |

30 |

40 |

80 |

100 |

|

0,90 |

1,65 |

1,65 |

1,65 |

1,65 |

1,66 |

1,66 |

0,95 |

1,90 |

1,95 |

1,95 |

1,95 |

1,95 |

1,96 |

0,99 |

2,30 |

2,45 |

2,50 |

2,50 |

2,55 |

2,58 |

При доверительной вероятности Р = 0,99 и n = 25 по таблице 3 определим Нт = 2,475. Расчет Нр по формуле (3) дает следующий результат

Нр = 0,51![]() = 2,498

= 2,498

Таким образом, требуемое условие

Нр = 2,498 ≥ Нт = 2,475