Практическое занятие № 10.

Тема №1: Диаграмма Парето

Цель работы: приобретение навыков практического применения диаграммы Парето.

Общие положения

Анализ Парето - это способ организации данных, когда надо показать, из каких основных факторов состоит анализируемый объект, это метод, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых надо начинать действовать. Основная идея – разделить проблемы на немногочисленные, но существенно важные, и многочисленные, но несущественные.

Различают два вида диаграмм Парето:

1. Диаграмма Парето по результатам деятельности, предназначена для выявления главной проблемы нежелательных результатов деятельности.

2. Диаграмма Парето по причинам проблем возникающих в ходе производства и используется для выявления главной из них.

Построение диаграммы Парето

Построение диаграммы Парето происходит в следующей последовательности.

Этап 1. Определяется, какие проблемы надлежит исследовать (например, дефектные изделия, потери в деньгах, несчастные случаи) и, соответственно, какие данные надо собрать и как их классифицировать (например, по видам дефектов, по месту их появления, по процессам, по станкам, по рабочим, по технологическим причинам, по оборудованию и т.д.). Следует выбрать метод и период сбора данных.

Этап 2. Разрабатывается контрольный листок для регистрации данных с перечнем видов собираемой информации. В нем надо предусмотреть место для графической регистрации данных проверок.

Этап 3. Производится сбор данных - заполняется листок регистрации данных.

Пример контрольного листка регистрации данных

Контролируемые признаки (факторы) |

Регистрация данных |

Итого |

………… ………… ………… ………… ………… ………… ………… |

///// ///// ///// ///// ///// ///// ///// ///// ///// ///// // ///// / ///// ///// ///// ///// ///// ///// …. ///// //// //// ///// ///// ///// ///// ///// ///// //// |

10 42 …. …. …. …. 14 |

Итого |

|

200 |

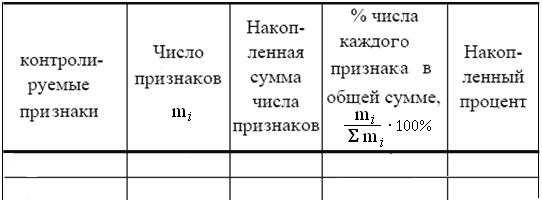

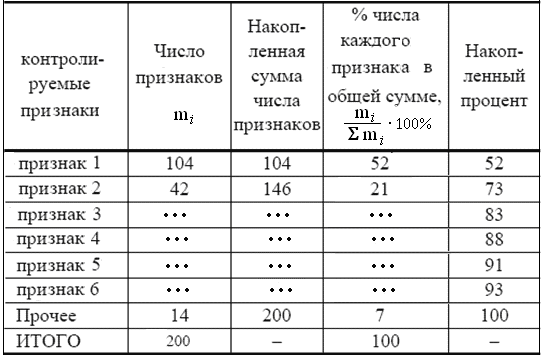

Этап 4. Разрабатывается бланк расчетной таблицы, с введением в нее следующих граф: накопленной суммы числа дефектов, процентов к общему итогу и накопленных процентов.

Этап 5. Собранные данные вносятся в таблицу в порядке значимости.

Примечание. Группу «прочие» надо поместить в последнюю строку независимо от того, насколько большим получилось число, так как в эту группу входят признаки, числовой результат по каждому из которых меньше, чем самое маленькое значение, полученное для признака, выделенного в отдельную строку.

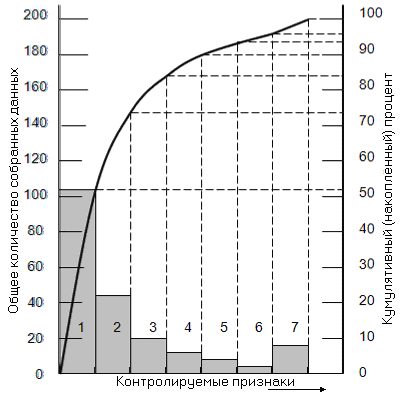

Этап 6. Строится диаграмма Парето. Чертится одна горизонтальная и две вертикальные оси.

1. На левую вертикальную ось наносится шкала с интервалами от 0 до числа, соответствующего общему количеству собранных данных, на правую ось наносится шкала с интервалами от 0 до 100% (100% соответствуют общему количеству собранных данных).

2. Горизонтальная ось делится на интервалы в соответствии с числом контролируемых признаков.

3. Строится столбиковая диаграмма

Этап 7. Проводится кривая Парето. Для этого на вертикалях, соответствующих правым концам каждого интервала на горизонтальной оси, наносятся точки накопленных сумм (результатов или процентов) и затем эти точки соединяются между собой.

Этап 8. На диаграмму наносятся все обозначения и надписи.

- Надписи, касающиеся диаграммы (название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы).

- Надписи, касающиеся данных (период сбора информации, объект исследования и место его проведения, общее число объектов контроля).

Наименование изделия |

|

Способ изготовления |

|

Производственная операция |

|

Тип контроля |

|

Период сбора данных |

|

Число данных |

|

Брак, % |

|

Ф.И.О., должность контролера |

|

Участок изготовления |

|

Номер детали |

|

Объем партии |

|

Стоимость детали |

|

Затраты на доработку |

|

Итоговая сумма потерь |

|

Примечание. Существуют и другие варианты построения диаграммы Парето.

При построении диаграмм Парето необходимо обращать внимание на следующие моменты:

- диаграмма Парето оказывается наиболее эффективной, если число факторов, размещаемых по оси абсцисс, составляет 7-10;

- наибольший эффект дает использование разных классификаций и построение многочисленных диаграмм Парето (надо проводить исследование проблемы с разных сторон с целью выявления немногочисленных существенных факторов);

- при обработке данных необходимо проводить их расслоение по отдельным факторам, которые должны быть хорошо известны (например, время отбора данных, тип изделий и партий сырья, материалов, комплектующих, процесс, руководитель, клиент, станок, оператор и т.д.);

- при построении диаграммы Парето для числа дефектов, процента дефектов и т. п. в случае возможности подсчета при этом суммы затрат, следует отражать на диаграмме Парето также и сумму затрат (затраты – это один из основных критериев управления, например, если обнаружены царапины, то изделия можно отнести к 2-му сорту, а при наличии трещин – изделия идут в брак).

При анализе диаграммы следует обратить внимание на следующие моменты:

В том случае, когда все столбики на диаграмме Парето оказываются одной высоты, анализ диаграммы оказывается не простым делом. Однако равномерность распределения вклада факторов в появление брака может быть обусловлена и неправильным подходом к расслоению, поэтому в таких случаях при расслоении следует проверить данные или собрать новые;

В тех случаях, когда фактор "Прочие" оказывается слишком большим по сравнению с другими факторами, возможно, была произведена неправильная классификация и поэтому рекомендуется повторить анализ содержания фактора "Прочие", а также вновь проанализировать все факторы (причины брака);

Если фактор, стоящий первым по порядку, технически труден для анализа, следует начать анализ следующего за ним фактора;

При систематическом составлении диаграмм Парето для одного и того же процесса и сравнения этих диаграмм в некоторых случаях, несмотря на отсутствие заметных изменений общего количества брака, меняют порядок расположения факторов, влияющих на появление брака. При нарушении стабильности процесса в этом случае нестабильность будет сразу замечена.

Бывает, что факторы, доля влияния которых уменьшилась, и факторы, доля влияния которых не изменилась после улучшения, находятся между собой в корреляционной зависимости.

Для точного выявления сути проблемы необходимо построить несколько диаграмм Парето. Это обеспечит наблюдение явления с разных точек зрения и позволит опробовать различные пути классификации данных, пока не выявятся немногочисленные существенно важные факторы.

Для наглядной демонстрации тех или иных мероприятий в области качества, достаточно построить и сравнить две диаграммы Парето – до и после реализации каких-то мероприятий.

Если нежелательный фактор можно устранить с помощью простого решения, это нужно сделать незамедлительно, независимо от того, каким бы незначительным он ни был.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. После корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведения улучшений.

Для наглядной демонстрации тех или иных мероприятий в области качества, рекомендуется построить и сравнить две диаграммы Парето – до и после реализации каких-то мероприятий.

Пример.

В результате контроля 2000 изготовленных на металлорежущем станке деталей, было выявлено 10 % бракованных единиц продукции. Используя диаграмму Парето, провести анализ причин появления брака и наметить пути снижения доли бракованной продукции. Определить затраты на изготовление деталей для замены бракованной продукции, если стоимость заготовки и изготовления одной детали составляют 350 руб.

Решение.

Этапы 1 – 3. Для построения диаграммы Парето была собрана информация по видам дефектов, приведшим к браковке продукции. Информация представлена в контрольном листке № 1.

Контрольный листок № 1 видов дефектов.

Виды дефектов |

Количество дефектов |

отклонение в размерах |

90 |

отклонения от формы |

36 |

несоосность отверстий |

30 |

неперпендикулярность поверхностей |

16 |

царапины |

12 |

прочие |

16 |

Таблица 1.

Виды дефектов |

Число дефектов Ci |

Накопленная сумма числа дефектов |

% числа дефектов в общей сумме сi/c |

Накопленный процент |

отклонение в размерах |

90 |

90 |

45 |

45 |

отклонения от формы |

36 |

126 |

18 |

63 |

несоосность отверстий |

30 |

156 |

15 |

78 |

неперпендикулярность поверхностей |

16 |

172 |

8 |

86 |

царапины |

12 |

184 |

6 |

92 |

прочие |

16 |

200 |

8 |

100 |

Итого |

С = 200 |

- |

100 |

- |

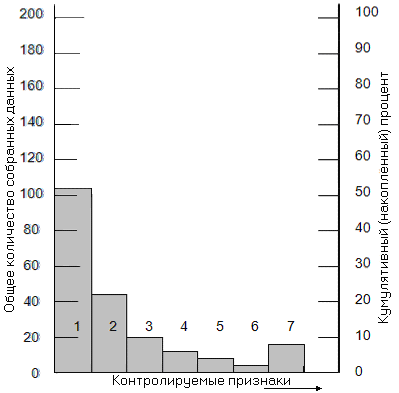

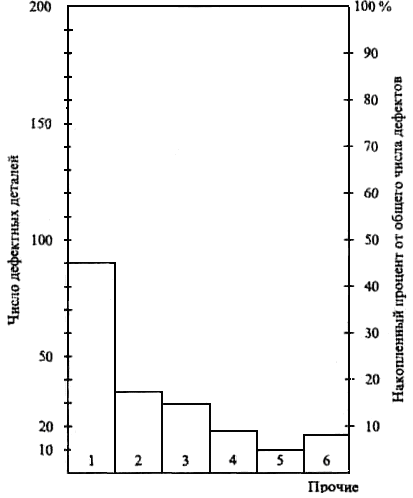

Этапы 6 и 7.

Построена столбиковая диаграмма.

В результате классификации по видам дефектов оказалось, что наибольшую группу составляют дефекты отклонения от установленных размеров – 45 %.

Этап 8

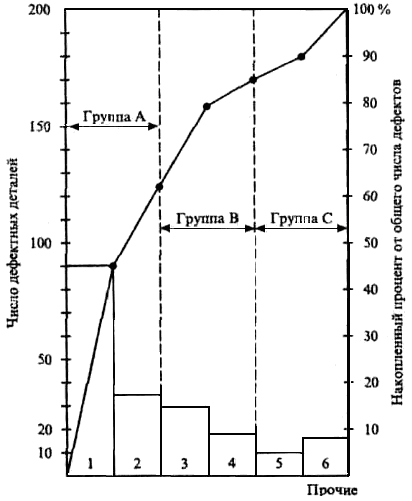

Проведена кривая Парето (кумулятивная кривая) и выполнен АВС анализ.

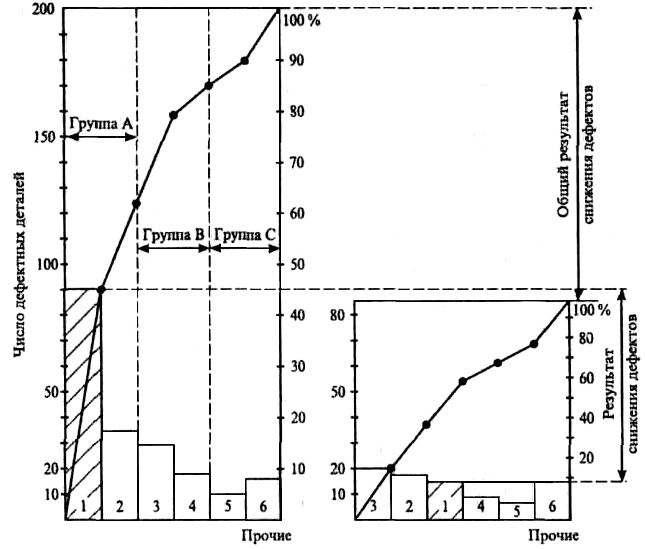

Рис. 2 Диаграмма Парето по видам дефектов (по результатам): 1 – отклонение в размерах; 2 – отклонения от формы; 3 – несоосность отверстий; 4 – неперпендикулярность поверхностей; 5 – царапины.

В группу А входят два вида дефектов - отклонение в размерах и отклонения от формы (63 % дефектов). В группу В входят: несоосность отверстий и неперпендикулярность поверхностей, в группу С – царапины и прочие дефекты.

Для достижения значительных улучшений в первую очередь нужно снизить число дефектов группы А, для чего следует выявить важнейшие причины появления этих несоответствий, то есть составить диаграмму Парето по причинам.

На контрольном листке № 2 собрана информация по причинам появления несоответствий группы А.

Контрольный листок № 2 причин появления дефектов группы А

Причины |

Число дефектов |

Неправильная установка и базирование деталей в спец. оснастке |

82 |

Несоблюдение режимов обработки |

38 |

Несоответствующая форма заготовки |

18 |

Неправильная установка спец. оснастки на станке |

32 |

Плохое состояние оборудования |

14 |

Прочие |

16 |

Таблица 2

Причины |

Число дефектных деталей npi |

Накопленная сумма числа дефектных деталей |

% в общей сумме npi/∑npi |

Накопленный процент |

Неправильная установка и базирование деталей в спец. оснастке |

82 |

82 |

41 |

41 |

Несоблюдение режимов обработки |

38 |

120 |

19 |

60 |

Неправильная установка спец. оснастки на станке |

32 |

152 |

16 |

76 |

Несоответствующая форма заготовки |

18 |

170 |

9 |

85 |

Плохое состояние оборудования |

14 |

184 |

7 |

92 |

Прочие |

16 |

200 |

8 |

100 |

Итого |

200 |

- |

100 |

- |

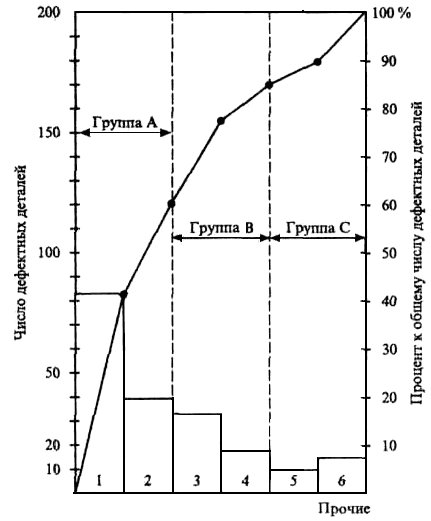

На основании проведенных исследований причин появления бракованной продукции построим диаграмму Парето по причинам дефектов (рисунок 3).

Рис. 3 Диаграмма Парето по причинам дефектов: 1 – способ установки деталей на станке; 2 – несоблюдение режимов обработки; 3 – состояние оснастки; 4 – форма заготовки; 5 - состояние оборудования

Из диаграммы Парето видно, что появление дефектов в значительной степени зависит от способа установки детали на станке. Необходимо разработать способ установки, который исключит появление большого количества дефектных деталей.

После разработки и внедрения усовершенствованной процедуры установки детали и других организационно-технических мероприятий для аналогичной партии деталей получили следующие данные о наличии дефектов:

Контрольный листок № 3 по видам дефектов после проведения мероприятий.

Виды дефектов |

Количество дефектов |

отклонение в размерах |

16 деталей |

отклонения от формы |

18 деталей |

несоосность отверстий |

20 деталей |

неперпендикулярность поверхностей |

8 деталей |

царапины |

6 деталей |

прочие |

16 деталей |

Для сравнения результатов строим новую диаграмму Парето. Сравнение двух диаграмм (рисунок 4) показывают явное уменьшение числа дефектов.

Рис. 4 – Сравнение диаграмм Парето, построенных до и после улучшения процесса

Снижение числа дефектов по отклонению в размерах составляет: 90 -16 = 74 детали.

Общее снижение числа дефектов: 200 – 84 = 116.

Сокращение материальных затрат в результате снижения процента брака: 350 ·116 = = 40600 руб.

Тема №2: Причинно – следственная диаграмма (диаграмма Исикавы).

Цель работы: ознакомление на практике с использованием причинно-следственной диаграммы (диаграммы Исикавы).

Основное предназначение диаграммы Исикавы – это изучение, поиск и графическое отображение взаимосвязи изучаемой проблемы со всеми влияющими на эту проблему причинами (факторами). Диаграмма служит основой для составления плана взаимоувязанных мероприятий, обеспечивающих комплексное решение поставленной задачи, в управлении качеством - при разработке и непрерывном совершенствовании продукции.