- •Тема 12 Логистические системы управления производством

- •Понятие и виды толкающих систем управления материальным потоком на предприятии

- •2. Характеристика толкающих систем управления материальным потоком на предприятии: системы mrp I и mrp II

- •3 Понятие и виды тянущих систем управления материальным потоком на предприятии

- •4 Характеристика тянущих систем управления материальным потоком на предприятии: концепция jit, система Канбан, система опт, концепция lp, erp-система

- •Концепция «точно-в-срок» Сравнение концепции jit с традиционными методами управления16

- •Предпосылки появления систем класса erp27

- •Краткая история системы 5s

- •Система 5s29

- •3 Сравнительная характеристика толкающей и тянущей концепций31

- •Сравнительная характеристика тянущих и толкающих концепций управления логистическими системами32

Тема 12 Логистические системы управления производством

Понятие и виды толкающих систем управления материальным потоком на предприятии

Характеристика толкающих систем управления материальным потоком на предприятии: системы MRP I и MRP II

Понятие и виды тянущих систем управления материальным потоком на предприятии

Характеристика тянущих систем управления материальным потоком на предприятии: концепция JIT, система Канбан, система ОПТ, концепция LP, ERP-система

Сравнительная характеристика толкающей и тянущей концепций управления материальным потоком на предприятии

Понятие и виды толкающих систем управления материальным потоком на предприятии

Управление сквозным материальным потоком в рамках внутрипроизводственных логистических систем может осуществляться двумя принципиально разными способами, которые получили название «толкающих» и «тянущих» систем.

«Толкающая» система организации материалопотока представляет собой систему организации производства, при которой инициатором движения материальных ресурсов от одного структурного подразделения к другому является передающее подразделение. При этом управляющие команды (заказ) поступают из центральной системы управления производством.

Толкающие системы – это такие системы планирования и организации производства, в которых сырьё, материалы, комплектующие подаются с одной операции на другую в соответствии с жёстким планом-графиком.

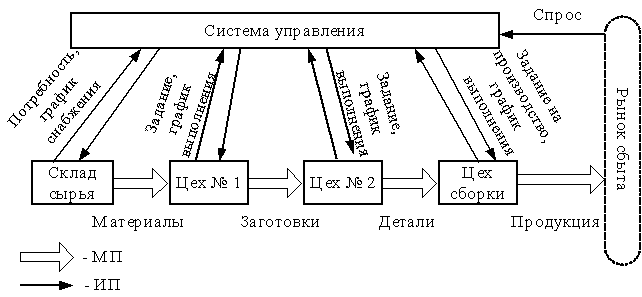

Другими словами, процесс производства сформирован централизованно. В системах толкающего типа каждый технический агрегат, каждый передел производства имеет информационные и управляющие связи с центральным органом управления (см. рис. 12.1).

Рисунок 12.1 - Толкающая система управления материальным потоком на предприятии1

Существуют также системы управления запасами в каналах сферы товарного обращения, в которых решение о пополнении запасов на периферийных складах принимаются централизованно (или стратегия сбыта, направленная на опережающее, по отношению к спросу, формирование товарных запасов в оптовых и розничных предприятиях).

«Толкающие» модели управления потоками являются традиционными методами организации производственного процесса. Тем не менее, определенное развитие они получили и применительно к логистической организации производства. Появление логистических концепций «толкающего» типа стало возможно благодаря интенсивному развитию автоматизированных систем управления производством, повышению производительности вычислительной техники, росту пропускной способности каналов коммуникаций. Первые разработки логистических систем «толкающего» типа, в которых предпринимались попытки согласования и взаимоувязки планов производства, снабжения и сбыта в реальном масштабе времени, относятся к 1960—1970-м гг.

Наибольшее применение в современном производстве нашли «толкающие» системы типа RP (resource planning — планирование потребности/ресурсов), а именно MRP I и MRP II (materials/manufacturing resource planning — планирование потребностей в материалах/ производственных ресурсах). Для каналов товародвижения продукции разработаны аналогичные системы управления потоками DRP I и DRP II (distribution resource planning), которые характеризуются высоким уровнем автоматизации управления, позволяющим в режиме реального времени: а) обеспечить регулирование и контроль состояния запасов; б) согласовывать и оперативно корректировать планы и действия различных производственных служб2.

Благодаря системам MRP II решаются также различные задачи прогнозирования и моделирования производственных процессов.

Однако использование систем «толкающего» типа имеет естественные пределы, обусловленные возможностями программно-технологических комплексов управления. Основными недостатками и ограничениями данных микрологистических систем являются3:

-значительный объем вычислений, подготовки и предварительной обработки большого массива исходной информации, что увеличивает длительность производственного периода и логистического цикла;

-возрастание логистических издержек на обработку заказов и транспортировку в тех случаях, когда фирма желает уменьшить уровень запасов или решает перейти на выпуск готовой продукции в малых объемах с высокой периодичностью;

-нечувствительность к кратковременным изменениям спроса, так как эти системы основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа;

-значительное число отказов в системе из-за ее большой размерности и перегруженности.

Параметры «выталкиваемого» на следующий участок материального потока оптимальны настолько, насколько система управления в состоянии учесть все факторы, влияющие на эти параметры. Таким образом, с усложнением технологического процесса и ориентацией производства на факторы спроса расходы на создание и поддержание работоспособности систем «толкающего» типа возрастают. Возможны ситуации, когда экономия времени и издержек, обусловленная внедрением системы, окажется менее затрат на ее создание.