- •65 Технология бурения нефтяных и газовых скважин,

- •Технология бурения нефтяных и газовых скважин

- •Институт природных ресурсов – ипр

- •Раздел 1. Общие сведения о бурении скважин

- •1.1. Назначение, цели бурения, конструкция скважин

- •1.2. Технологические циклы бурения и строительства скважин

- •1.3. Основные способы бурения скважин

- •1.4. Основные способы бурения скважин на нефть и газ

- •1.5. Перспективы использования новейших энергетических источников для целей бурения скважин

- •1.6. Способы направленного бурения скважин на нефть и газ

- •1.7. Бурение на акваториях

- •Раздел 2. Основные закономерности поведения горных пород при механическом разрушении

- •2.1. Общие положения

- •2.2. Механические и абразивные свойства горных пород

- •2.3. Влияние всестороннего давления и температуры на некоторые свойства горных пород

- •2.4. Основные закономерности разрушения горных пород

- •2.5. Влияние забойной гидродинамики на процессы разрушения горных пород при бурении скважин

- •2.6. Влияние показателей свойств буровых растворов и их типов на эффективность разрушения породы на забое скважины

- •2.7. Влияние режима промывки на скорость бурения

- •2.8. Энергетика процессов разрушения горных пород

- •3. Гидроаэромеханика в бурении

- •3.1. Общие сведения

- •3.2. Методы определения основных реологических характеристик буровых растворов

- •3.3. Гидродинамика при спускоподъемных операциях

- •3.4. Местные гидравлические сопротивления

- •(Буровые долота)

- •8.1. Классификация буровых долот:

- •8.2. Шарошечный породоразрушающий инструмент (при):

- •9.1. Лопастные долота

- •9.2. Фрезерные долота

- •9.3. Долота исм

- •9.4. Алмазные долота

- •9.5. Породоразрушающий инструмент режуще-скалывающего действия типа pdc с алмазно-твердосплавными пластинами (атп)

- •9.5.1. Общие положения

- •9.5.2. Изготовление резцов атп

- •9.5.3. Геометрия долот pdс

- •9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

- •10.1. Шарошечные бурильные головки

- •10.2. Лопастные, фрезерные и твердосплавные бурильные головки

- •10.3. Алмазные бурильные головки и бурильные головки исм

- •10.4. Керноприемныи инструмент

- •10.5. Расширители

- •10.6. Калибрующе-центрирующий инструмент

- •11.1. Общие положения:

- •11.2. Трубы бурильные ведущие

- •11.3. Трубы бурильные с высаженными концами и муфты к ним

- •11.4. Замки для бурильных труб с высаженными концами

- •12.1. Трубы бурильные с приваренными замками

- •12.2. Легкосплавные бурильные трубы

- •12.3. Утяжеленные бурильные трубы

- •12.3.1. Утяжеленные бурильные сбалансированные трубы убтс-2

- •12.3.2. Утяжеленные бурильные трубы (горячекатаные)

- •12.3.3. Утяжеленные бурильные трубы с замками убтсз

- •12.4. Переводники для бурильных колонн

- •12.5. Резиновые кольца для бурильных труб

- •12.6. Обратные клапаны для бурильных труб

- •12.7. Опорно-центрирующие элементы

- •13.1. Проектирование бурильной колонны

- •13.1.1.Основные определения

- •13.1.2. Нагрузки, действующие на бурильную колонну

- •Общий порядок проектирования и расчета бурильных колонн

- •13.1.4. Расчет убт

- •Соотношения диметров долот и основной ступени убт, мм

- •Рекомендуемые соотношения диаметров обсадных и бурильных колонн, мм

- •Отношение диаметров долот и наибольших поперечных размеров промежуточных опор, мм

- •Рекомендуемые моменты свинчивания убт, кГс·м

- •13.1.5. Общие положения проектирования колонны бурильных труб

- •Расчет запасов прочности по усталости колонны бурильных труб

- •Механические свойства материала бурильных труб

- •Геометрические и весовые характеристики бурильных труб

- •Определение длины секции бт

- •13.1.7.1. Определение наибольшей допустимой длины секции бт

- •13.1.7.2. Корректировка допускаемой длины секций исходя из действующих эквивалентных напряжений

- •Расчет бурильных труб на избыточное давление

- •Расчет замковых соединений

- •13.1.10. Расчет допустимой глубины спуска кбт на клиновых захватах

- •13.1.11. Проверочный расчет бк

- •14.1. Общие положения

- •14.2. Выбор способа бурения

- •14.3. Забойные двигатели

- •14.3.1. Турбобуры. Турбинное бурение

- •15.1. Турбины современных турбобуров

- •15.2. Регулирование характеристики турбобура

- •15.3. Проектирование характеристики турбобура

- •15.1. Общие положения:

- •15.2. Методологическая концепция процесса проектирования турбобуров:

- •15.3. Методика расчета энергетических характеристик турбобуров:

- •Пример расчета характеристики турбобура

- •16.1. Бурение винтовыми забойными двигателями

- •16.2. Турбовинтовые гидравлические двигатели

- •17.1. Электробуры. Электробурение

- •17.2. Роторное бурение

- •18.1. Механическое углубление: показатели и параметры режимов бурения

- •1. Вводные понятия

- •2. Влияние различных факторов на процесс бурения

- •18.2. Влияние дифференциального и угнетающего давлений на разрушение горных пород

- •19.1. Перспективы внедрения способов местного регулирование давления в зоне разрушения (дифференциального давления) в практику бурения.

- •20.1. Проектирование режимов бурения

- •20.1.1. Обоснование класса и типоразмеров породоразрушающих инструментов по интервалам бурения:

- •Статистический анализ отработки долот в аналогичных геолого-технических условий.

- •20.1.4. Расчет необходимого расхода очистного агента

- •20.2. Рациональная отработка долот

- •Список нормативно-справочных и инструктивно-методических материалов, рекомендуемых при изучении технологии бурения нефтяных и газовых скважин

15.2. Регулирование характеристики турбобура

Как было показано выше, турбины турбобуров при прокачивании через их лопаточный аппарат постоянного расхода жидкости развивают крутящий момент, прямо пропорциональный частоте вращения ротора. Эта зависимость для всех типов турбин описывается известным уравнением Эйлера (15.1), из которого вытекает связь крутящего момента на турбине с частотой вращения ее ротора (на экстремальном режиме). Поскольку при заданном значении расхода бурового раствора и ограниченном числе ступеней (как правило, 300 - 330) турбина должна обеспечивать определенный тормозной крутящий момент, необходимый для устойчивой работы турбобура; частота вращения вала при холостом режиме также не может быть ниже вполне определенной величины. Расчеты показывают, что при Q = 30 л/с, Мт = 4000 Нм, z = 300 значение nх не может быть ниже 18 с-1.

С целью снижения частоты вращения вала турбобура, в первую очередь на холостом режиме, при сохранении прежних значений крутящего момента, т.е. для увеличения отношения Мт/nх, применяют различные способы регулирования характеристики турбобура. Рассмотрим основные из них, которые используются в опытных конструкциях турбобуров.

Клапанное регулирование. Наиболее эффективное регулирование характеристики турбобура, т.е. максимальное снижение n при том же значении М, достигается при регулировании расхода жидкости, протекающей через лопатки турбин, с помощью клапанного устройства. При этом в зависимости от схемы забойного двигателя клапан устанавливается в бурильных трубах (при обычном турбобуре) или в полом валу турбобура. Последний вариант представляется наиболее целесообразным, так как часть бурового раствора при этом не сбрасывается в кольцевое пространство скважины над турбобуром, а суммируясь с основным потоком, поступает непосредственно на долото.

Клапанное регулирование применяется только при использовании турбины с уменьшающимся к тормозному режиму перепадом давления. При этом открытие клапана осуществляется автоматически, за счет изменения перепада давления на трубине, в зависимости от режима работы. На тормозном режиме клапан полностью закрыт и вся жидкость поступает на лопатки турбины. По мере разгона турбобура перепад давления увеличивается и через клапан сбрасывается все больше жидкости. Максимальное открытие клапана соответствует холостому режиму работы турбобура.

Клапанное регулирование позволяет получить нелинейную, прогнутую к началу (в М - п координатах) моментную характеристику, что имеет большое практическое значение, так как при этом уменьшается минимально устойчивая частота вращения вала турбобура.

Частоту вращения на холостом режиме можно определить по формуле:

![]() (15.7)

(15.7)

где nх - частота вращения вала турбобура без клапана на холостом режиме.

Как видно из формулы (15.7), возможность максимального снижения п определяется значением а, которое для реальных турбин с уменьшающимся к тормозному режиму перепадом давления, например для А7НЧС, составляет 1,95.

Регулирование с помощью ступеней гидродинамического торможения. С целью снижения частоты вращения вала турбобура на холостом режиме применяют ступени гидродинамического торможения (ГТ). Ступени ГТ представляют собой плоскую решетку, профили статора и ротора которой наклонены к плоскости, перпендикулярной оси вала турбобура под одним углом. При вращении такой решетки в среде потока бурового раствора на роторе ступени ГТ возникает крутящий момент, пропорциональный частоте вращения и направленный в сторону, противоположную движению вала. Важной особенностью гидродинамического торможения является то, что при п = 0 крутящий момент на ступенях ГТ не возникает и, следовательно, тормозной момент турбины не уменьшается.

Результирующая частота вращения вала турбобура определяется по формуле

![]() (15.8)

(15.8)

где nl , n - частота вращения вала турбобура соответственно при использовании ступеней ГТ и без ступеней ГТ; z1 z - число ступеней соответственно ГТ и турбины; φ - коэффициент, определяющий эффективность гидротормоза, φ = 0,9-1,25.

Для современных конструкций плоских гидродинамических решеток торможения коэффициент φ = 0,9-1,0.

Перепад давления на ступенях гидроторможения практически не зависит от режима работы турбобура и определяется по эмпирической формуле:

![]() (15.9)

(15.9)

где р - перепад давления, МПа; ξ - коэффициент гидравлического сопротивления одной ступени гидроторможения; Q - расход бурового раствора, м3/с; ρ- плотность бурового раствора, кг/см3; z - число ступеней гидротормоза.

Для турбобуров диаметрами 240 и 195 мм, значение ξ составляет 0,003 и 0,0065 соответственно.

Регулирование путем сочетания турбин разного типа. Этот способ заключается в сборке на одном валу турбобура разнотипных турбин, работающих при одинаковом расходе бурового раствора. Его следует применять в случае, когда в наличии имеются два типа турбин и более, каждый из которых в отдельности не удовлетворяет требованиям технологии бурения.

Следует отметить, что применение комбинации двух (и более) типов турбин, либо турбины и гидротормоза, собранных на одном валу, энергетически менее выгодно, чем использование одного (оптимального) типа турбины при том же числе ступеней, так как в каждом конкретном случае перепад давления на турбине оптимального типа будет ниже, чем такой же, получающийся при сочетании турбин двух типов и более. Однако такую турбину для каждого конкретного случая бурения нужно специально спроектировать и изготовить. А наличие, например, двух типов турбин - тихоходной и быстроходной, либо турбины и гидротормоза позволяет оперативно получать вполне приемлемую характеристику турбобура и в случае необходимости изменять ее.

Так как характеристики турбин разные, то суммарный крутящий момент турбобура образуется в результате сложения моментов, развиваемых каждым типом турбин:

![]() (15.10)

(15.10)

где Мi - крутящий момент, развиваемый турбиной i-го типа. Суммарный перепад давления:

![]() (15.11)

где

рi

- перепад давления на турбине i-го

типа.

(15.11)

где

рi

- перепад давления на турбине i-го

типа.

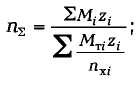

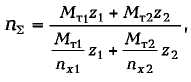

Результирующая частота вращения на холостом режиме определяется из выражения:

(15.12.)

где nΣ - результирующая частота вращения вала турбобура на холостом режиме; Мti, - тормозной момент турбины i-го типа; nxi - частота вращения турбины i-го типа на холостом режиме.

В частности, если используются два типа турбин, то параметры результирующей энергетической характеристики определяются по формулам:

тормозной момент -

![]() (15.13)

(15.13)

перепад давления -

![]() (15.14)

(15.14)

частота вращения на холостом режиме -

(15.15)

где Мт1, pl, nx1, zl - соответственно тормозной момент одной ступени, перепад давления на одной ступени, частота вращения на холостом режиме, число ступеней турбины 1-го типа соответственно; Мт2, р2, nx2, z2 - то же, для турбины 2-го типа.

Регулирование с помощью перетоков жидкости в турбине. Исследованиями установлено, что при увеличении радиального зазора между ротором и статором турбины с уменьшающимся к тормозному режиму перепадом давления в отличие от турбин нормального типа возрастает прогиб линии моментов. Это объясняется тем, что зазор выполняет функцию нерегулируемого гидросопротивления, а рабочий поток жидкости через турбину разделяется на два, один из которых поступает на лопатки турбины, а другой - в зазор. В результате изменения перепада давления на лопатках, который определяется режимом работы турбин, соотношение между двумя потоками меняется. Это явление было использовано при разработке новых турбин высокоциркулятивного типа с увеличенным радиальным зазором. Эти турбины, имеющие шифр А7ПЗ, имеют нелинейную моментную характеристику. Отношение МТ/nx у них в 1,35 раза выше, чем у обычных турбин. Кроме того, как уже отмечалось, прогиб линии моментов позволяет снизить минимально устойчивую частоту вращения.

Эффективность применения ступеней ГТ с такими турбинами значительно возрастает, что также объясняется наличием прогиба у линии момента этой турбины.