- •65 Технология бурения нефтяных и газовых скважин,

- •Технология бурения нефтяных и газовых скважин

- •Институт природных ресурсов – ипр

- •Раздел 1. Общие сведения о бурении скважин

- •1.1. Назначение, цели бурения, конструкция скважин

- •1.2. Технологические циклы бурения и строительства скважин

- •1.3. Основные способы бурения скважин

- •1.4. Основные способы бурения скважин на нефть и газ

- •1.5. Перспективы использования новейших энергетических источников для целей бурения скважин

- •1.6. Способы направленного бурения скважин на нефть и газ

- •1.7. Бурение на акваториях

- •Раздел 2. Основные закономерности поведения горных пород при механическом разрушении

- •2.1. Общие положения

- •2.2. Механические и абразивные свойства горных пород

- •2.3. Влияние всестороннего давления и температуры на некоторые свойства горных пород

- •2.4. Основные закономерности разрушения горных пород

- •2.5. Влияние забойной гидродинамики на процессы разрушения горных пород при бурении скважин

- •2.6. Влияние показателей свойств буровых растворов и их типов на эффективность разрушения породы на забое скважины

- •2.7. Влияние режима промывки на скорость бурения

- •2.8. Энергетика процессов разрушения горных пород

- •3. Гидроаэромеханика в бурении

- •3.1. Общие сведения

- •3.2. Методы определения основных реологических характеристик буровых растворов

- •3.3. Гидродинамика при спускоподъемных операциях

- •3.4. Местные гидравлические сопротивления

- •(Буровые долота)

- •8.1. Классификация буровых долот:

- •8.2. Шарошечный породоразрушающий инструмент (при):

- •9.1. Лопастные долота

- •9.2. Фрезерные долота

- •9.3. Долота исм

- •9.4. Алмазные долота

- •9.5. Породоразрушающий инструмент режуще-скалывающего действия типа pdc с алмазно-твердосплавными пластинами (атп)

- •9.5.1. Общие положения

- •9.5.2. Изготовление резцов атп

- •9.5.3. Геометрия долот pdс

- •9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

- •10.1. Шарошечные бурильные головки

- •10.2. Лопастные, фрезерные и твердосплавные бурильные головки

- •10.3. Алмазные бурильные головки и бурильные головки исм

- •10.4. Керноприемныи инструмент

- •10.5. Расширители

- •10.6. Калибрующе-центрирующий инструмент

- •11.1. Общие положения:

- •11.2. Трубы бурильные ведущие

- •11.3. Трубы бурильные с высаженными концами и муфты к ним

- •11.4. Замки для бурильных труб с высаженными концами

- •12.1. Трубы бурильные с приваренными замками

- •12.2. Легкосплавные бурильные трубы

- •12.3. Утяжеленные бурильные трубы

- •12.3.1. Утяжеленные бурильные сбалансированные трубы убтс-2

- •12.3.2. Утяжеленные бурильные трубы (горячекатаные)

- •12.3.3. Утяжеленные бурильные трубы с замками убтсз

- •12.4. Переводники для бурильных колонн

- •12.5. Резиновые кольца для бурильных труб

- •12.6. Обратные клапаны для бурильных труб

- •12.7. Опорно-центрирующие элементы

- •13.1. Проектирование бурильной колонны

- •13.1.1.Основные определения

- •13.1.2. Нагрузки, действующие на бурильную колонну

- •Общий порядок проектирования и расчета бурильных колонн

- •13.1.4. Расчет убт

- •Соотношения диметров долот и основной ступени убт, мм

- •Рекомендуемые соотношения диаметров обсадных и бурильных колонн, мм

- •Отношение диаметров долот и наибольших поперечных размеров промежуточных опор, мм

- •Рекомендуемые моменты свинчивания убт, кГс·м

- •13.1.5. Общие положения проектирования колонны бурильных труб

- •Расчет запасов прочности по усталости колонны бурильных труб

- •Механические свойства материала бурильных труб

- •Геометрические и весовые характеристики бурильных труб

- •Определение длины секции бт

- •13.1.7.1. Определение наибольшей допустимой длины секции бт

- •13.1.7.2. Корректировка допускаемой длины секций исходя из действующих эквивалентных напряжений

- •Расчет бурильных труб на избыточное давление

- •Расчет замковых соединений

- •13.1.10. Расчет допустимой глубины спуска кбт на клиновых захватах

- •13.1.11. Проверочный расчет бк

- •14.1. Общие положения

- •14.2. Выбор способа бурения

- •14.3. Забойные двигатели

- •14.3.1. Турбобуры. Турбинное бурение

- •15.1. Турбины современных турбобуров

- •15.2. Регулирование характеристики турбобура

- •15.3. Проектирование характеристики турбобура

- •15.1. Общие положения:

- •15.2. Методологическая концепция процесса проектирования турбобуров:

- •15.3. Методика расчета энергетических характеристик турбобуров:

- •Пример расчета характеристики турбобура

- •16.1. Бурение винтовыми забойными двигателями

- •16.2. Турбовинтовые гидравлические двигатели

- •17.1. Электробуры. Электробурение

- •17.2. Роторное бурение

- •18.1. Механическое углубление: показатели и параметры режимов бурения

- •1. Вводные понятия

- •2. Влияние различных факторов на процесс бурения

- •18.2. Влияние дифференциального и угнетающего давлений на разрушение горных пород

- •19.1. Перспективы внедрения способов местного регулирование давления в зоне разрушения (дифференциального давления) в практику бурения.

- •20.1. Проектирование режимов бурения

- •20.1.1. Обоснование класса и типоразмеров породоразрушающих инструментов по интервалам бурения:

- •Статистический анализ отработки долот в аналогичных геолого-технических условий.

- •20.1.4. Расчет необходимого расхода очистного агента

- •20.2. Рациональная отработка долот

- •Список нормативно-справочных и инструктивно-методических материалов, рекомендуемых при изучении технологии бурения нефтяных и газовых скважин

15.1. Турбины современных турбобуров

Турбина турбобура представляет собой преобразователь гидравлической энергии потока жидкости в механическую энергию вращения вала.

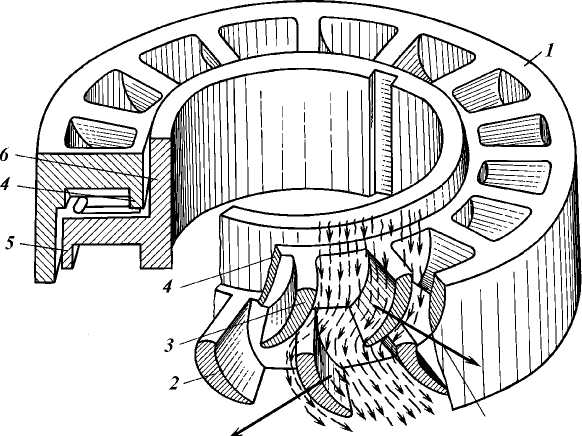

Турбина современного турбобура - многоступенчатая, осевого типа и состоит из систем статоров и роторов. Как правило, система статоров связана с корпусом, а система роторов - с валом турбобура (рис. 15.1).

При постоянном значении расхода бурового раствора через турбину развиваемый ею крутящий момент определяется по формуле Эйлера

М = Q ρ r (c1u – c2u) z, (15.1)

где Q - расход жидкости; ρ - плотность жидкости; r - средний радиус турбины; с1u, с2u - проекции абсолютной скорости потока жидкости, протекающего соответственно через статор и ротор на направление окружной скорости турбины; z - число ступеней турбины.

Эффективный перепад давления на турбине pэ определяется по формуле:

pэ = ρ u2 z, (15.2.)

где и - окружная скорость турбины на среднем диаметре.

Развиваемый турбиной крутящий момент зависит от режима ее работы, т.е. от частоты вращения ротора турбины. Для большинства современных турбин эта зависимость линейна и определяется уравнением:

M = (1- n\nх )Мт , (15.3.)

где Мт - тормозной (предельный) крутящий момент; n - частота вращения ротора; nх - частота вращения ротора на холостом режиме (предельная).

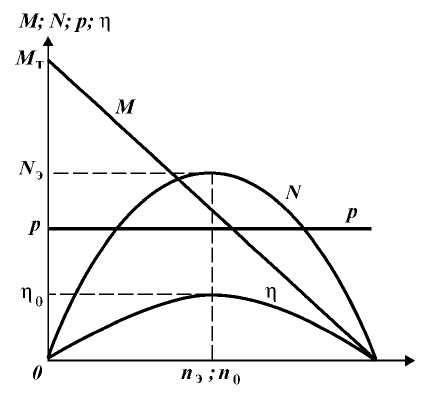

Совокупность зависимостей крутящего момента, перепада давления, мощности и КПД от частоты вращения называется энергетической характеристикой турбины. Энергетическая характеристика представлена на рис. 15.2. Как видно из графиков, характеристика турбины турбобура - сериесная. Однако это не означает, что турбобур может работать на всех режимах - от холостого до тормозного. Известно, что при увеличении осевой нагрузки частота вращения вала турбобура вначале уменьшается, затем турбобур начинает неустойчиво работать, а потом резко останавливается - "срывается". Частота вращения при этом, как правило, бывает не ниже 0,4 nх.

Сила, действующая на лопатку ротора Сила, действующая на лопатку статора

Рис. 15.1. Принцип действия турбины турбобура (пара «статор – ротор»): 1, 5 - наружный обод ротора и статора; 2, 3 - лопатка ротора и статора; 4, 6 - внутренний обод статора и ротора.

"Срыв" турбобура объясняется многими факторами, основными из которых являются нелинейный рост момента сопротивления на долоте и в пяте турбобура при увеличении осевой нагрузки и снижении частоты вращения, низкочастотные колебания момента сопротивления из-за вибраций и неравномерностеи подачи бурового инструмента, перемежаемость разбуриваемых горных пород по твердости. Все эти факторы приводят к тому, что устойчивая работа турбобура возможна только с определенным, как правило, не менее чем двукратным запасом крутящего момента, т.е. на режимах, располагающихся правее от режима максимальной мощности.

Эти режимы в большинстве случаев характеризуются также и максимальным значением механической скорости проходки. Поэтому условно режим максимальной мощности можно считать рабочим режимом турбобура.

Следует отметить, что:

- чем глубже забой скважины, чем больше искривлен ее ствол;

- чем более моментоемкое долото используется при бурении, чем выше вибрации бурильного инструмента,

Рис.

15.2. Энергетическая характеристика

турбины турбобура:

М -

крутящий момент; Мт

-

тормозной момент; N

-

мощность; N3

-

максимальная мощность; р - перепад

давления; п

-

частота вращения; пэ,

пх,

п0

- частота вращения соответственно на

экстремальном, холостом и оптимальном

режимах; η - КПД; ηо

- максимальный КПД пх

п

пх

п

Для расчета характеристики турбины могут использоваться преобразованные формулы, определяющие крутящий момент и перепад давления на режиме максимальной мощности:

M = 2 π Q ρ r2 n z, (15.4)

p = 4 π2 ρ r2 nz\η (15.5)

где р - перепад давления на турбине; η - КПД.

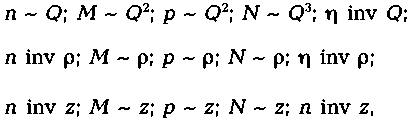

При пересчете параметров характеристики турбины на другие значения расхода, плотности жидкости и числа ее ступеней следует пользоваться выражениями

(15.6)

(15.6)

где N - мощность турбины.

Турбины турбобуров изготавливаются из малолегированной стали преимущественно цельнолитыми в земляные формы и составными, когда лопаточный венец выплавляется точным литьем по моделям. Выпускаются также лопаточные венцы, изготовленные из пластмассы. Стойкость пластмассовых венцов, как правило, намного ниже стойкости стальных.

Характеристики турбин определяются экспериментально при испытаниях на специальном турбинном стенде. Основные параметры стендовых энергетических характеристик серийных и некоторых опытных турбин турбобуров, выпускаемых промышленностью, приводятся во всех специализированных справочниках для технологов.