- •65 Технология бурения нефтяных и газовых скважин,

- •Технология бурения нефтяных и газовых скважин

- •Институт природных ресурсов – ипр

- •Раздел 1. Общие сведения о бурении скважин

- •1.1. Назначение, цели бурения, конструкция скважин

- •1.2. Технологические циклы бурения и строительства скважин

- •1.3. Основные способы бурения скважин

- •1.4. Основные способы бурения скважин на нефть и газ

- •1.5. Перспективы использования новейших энергетических источников для целей бурения скважин

- •1.6. Способы направленного бурения скважин на нефть и газ

- •1.7. Бурение на акваториях

- •Раздел 2. Основные закономерности поведения горных пород при механическом разрушении

- •2.1. Общие положения

- •2.2. Механические и абразивные свойства горных пород

- •2.3. Влияние всестороннего давления и температуры на некоторые свойства горных пород

- •2.4. Основные закономерности разрушения горных пород

- •2.5. Влияние забойной гидродинамики на процессы разрушения горных пород при бурении скважин

- •2.6. Влияние показателей свойств буровых растворов и их типов на эффективность разрушения породы на забое скважины

- •2.7. Влияние режима промывки на скорость бурения

- •2.8. Энергетика процессов разрушения горных пород

- •3. Гидроаэромеханика в бурении

- •3.1. Общие сведения

- •3.2. Методы определения основных реологических характеристик буровых растворов

- •3.3. Гидродинамика при спускоподъемных операциях

- •3.4. Местные гидравлические сопротивления

- •(Буровые долота)

- •8.1. Классификация буровых долот:

- •8.2. Шарошечный породоразрушающий инструмент (при):

- •9.1. Лопастные долота

- •9.2. Фрезерные долота

- •9.3. Долота исм

- •9.4. Алмазные долота

- •9.5. Породоразрушающий инструмент режуще-скалывающего действия типа pdc с алмазно-твердосплавными пластинами (атп)

- •9.5.1. Общие положения

- •9.5.2. Изготовление резцов атп

- •9.5.3. Геометрия долот pdс

- •9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

- •10.1. Шарошечные бурильные головки

- •10.2. Лопастные, фрезерные и твердосплавные бурильные головки

- •10.3. Алмазные бурильные головки и бурильные головки исм

- •10.4. Керноприемныи инструмент

- •10.5. Расширители

- •10.6. Калибрующе-центрирующий инструмент

- •11.1. Общие положения:

- •11.2. Трубы бурильные ведущие

- •11.3. Трубы бурильные с высаженными концами и муфты к ним

- •11.4. Замки для бурильных труб с высаженными концами

- •12.1. Трубы бурильные с приваренными замками

- •12.2. Легкосплавные бурильные трубы

- •12.3. Утяжеленные бурильные трубы

- •12.3.1. Утяжеленные бурильные сбалансированные трубы убтс-2

- •12.3.2. Утяжеленные бурильные трубы (горячекатаные)

- •12.3.3. Утяжеленные бурильные трубы с замками убтсз

- •12.4. Переводники для бурильных колонн

- •12.5. Резиновые кольца для бурильных труб

- •12.6. Обратные клапаны для бурильных труб

- •12.7. Опорно-центрирующие элементы

- •13.1. Проектирование бурильной колонны

- •13.1.1.Основные определения

- •13.1.2. Нагрузки, действующие на бурильную колонну

- •Общий порядок проектирования и расчета бурильных колонн

- •13.1.4. Расчет убт

- •Соотношения диметров долот и основной ступени убт, мм

- •Рекомендуемые соотношения диаметров обсадных и бурильных колонн, мм

- •Отношение диаметров долот и наибольших поперечных размеров промежуточных опор, мм

- •Рекомендуемые моменты свинчивания убт, кГс·м

- •13.1.5. Общие положения проектирования колонны бурильных труб

- •Расчет запасов прочности по усталости колонны бурильных труб

- •Механические свойства материала бурильных труб

- •Геометрические и весовые характеристики бурильных труб

- •Определение длины секции бт

- •13.1.7.1. Определение наибольшей допустимой длины секции бт

- •13.1.7.2. Корректировка допускаемой длины секций исходя из действующих эквивалентных напряжений

- •Расчет бурильных труб на избыточное давление

- •Расчет замковых соединений

- •13.1.10. Расчет допустимой глубины спуска кбт на клиновых захватах

- •13.1.11. Проверочный расчет бк

- •14.1. Общие положения

- •14.2. Выбор способа бурения

- •14.3. Забойные двигатели

- •14.3.1. Турбобуры. Турбинное бурение

- •15.1. Турбины современных турбобуров

- •15.2. Регулирование характеристики турбобура

- •15.3. Проектирование характеристики турбобура

- •15.1. Общие положения:

- •15.2. Методологическая концепция процесса проектирования турбобуров:

- •15.3. Методика расчета энергетических характеристик турбобуров:

- •Пример расчета характеристики турбобура

- •16.1. Бурение винтовыми забойными двигателями

- •16.2. Турбовинтовые гидравлические двигатели

- •17.1. Электробуры. Электробурение

- •17.2. Роторное бурение

- •18.1. Механическое углубление: показатели и параметры режимов бурения

- •1. Вводные понятия

- •2. Влияние различных факторов на процесс бурения

- •18.2. Влияние дифференциального и угнетающего давлений на разрушение горных пород

- •19.1. Перспективы внедрения способов местного регулирование давления в зоне разрушения (дифференциального давления) в практику бурения.

- •20.1. Проектирование режимов бурения

- •20.1.1. Обоснование класса и типоразмеров породоразрушающих инструментов по интервалам бурения:

- •Статистический анализ отработки долот в аналогичных геолого-технических условий.

- •20.1.4. Расчет необходимого расхода очистного агента

- •20.2. Рациональная отработка долот

- •Список нормативно-справочных и инструктивно-методических материалов, рекомендуемых при изучении технологии бурения нефтяных и газовых скважин

12.6. Обратные клапаны для бурильных труб

Обратные клапаны для бурильных предназначены для предотвращения газонефтеводопроявления пластов через бурильные трубы в процессе бурения. При бурении скважины клапаны, установленные в колонне бурильных труб под нижним переводником ведущей трубы, работают в среде бурового промывочного раствора.

Серийное производство обратных клапанов для бурильных колонн осуществляется по ОСТ 39-096 - 79, в соответствии с которым предусмотрено изготовление 10 типоразмеров клапанов, включающих: тип 1 - клапаны тарельчатые - КОБ Т (рис. 12.9, а), тип 2 - клапаны конусные с резиновыми уплотнениями - КОБ (рис. 12.9, б).

Клапаны могут изготовляться с правыми или левыми замковыми резьбами. Условное обозначение клапана: КОБ - клапан обратный бурильный; Т - тарельчатый тип; двух- или трехзначное число — наружный диаметр лапана; двух- или трехзначное число с буквой 3 - условное обозначение замковой резьбы по ГОСТ 5286 - 75, а в случае левой резьбы к обозначению замковой резьбы добавляется буква Л.

Примеры условного обозначения клапанов в технической документации или при заказе: клапана с наружным диаметром 108 мм тарельчатого типа - КОБ Т 108-3-88 ОСТ 39-096 - 79; клапана с наружным диаметром 178 мм конусного типа с резиновым уплотнением - КОБ 178-3-147 ОСТ 39-096-79.

Рабочее давление, выдерживаемое при запирании, для клапанов тарельчатого типа диаметрами 80 - 133 мм - 15 МПа, а для конусных клапанов с резиновыми уплотнениями диаметрами 146 - 203 мм - 35 МПа. Максимальная температура рабочей среды при эксплуатации клапанов - не более 100 °С.

Корпус клапана изготовляют из хромо-никелевой стали марки 40ХН по ГОСТ 4543 - 71 с механическими характеристиками (после термообработки), аналогичными переводникам для бурильных колонн.

Технические требования к конструкции клапана, правила приемки, методы контроля, а также требования по маркировке, упаковке, транспортированию и хранению приведены в ОСТ 39-096-79.

12.7. Опорно-центрирующие элементы

К числу опорно-центрирующих элементов относят: центраторы, стабилизаторы и промежуточные опоры. Центраторы выполняются как с прямыми, так и со спиральными ребрами, обычно с наружным диаметром, равным диаметру долота.

Центраторы предназначены для управления искривлением скважины и располагаются от одного до трех в компоновке УБТ в зависимости от интенсивности искривления. Как правило, центраторы для предотвращения искривления скважины устанавливаются на длине УБТ до 25 м. Основные технические требования к центраторам и стабилизаторам предусмотрены ОСТ 39-078 - 79.

Значительная длина УБТ приводит к искривлению труб в результате потери их устойчивости, что ухудшает передачу нагрузки на долото, приводит к неравномерному вращению колонны и породоразрушающего инструмента и др. Кроме того, значительная длина УБТ создает большую площадь контакта труб со скважиной, что способствует прихвату колонны под действием дифференциального давления.

С целью улучшения работы УБТ, повышения их устойчивости и ограничения площади контакта труб со стенками скважины применяют промежуточные опоры. Форма и размеры опор должны обеспечить ограничение поперечной деформации УБТ, вынос разбуренной породы, наименьший контакт со скважиной.

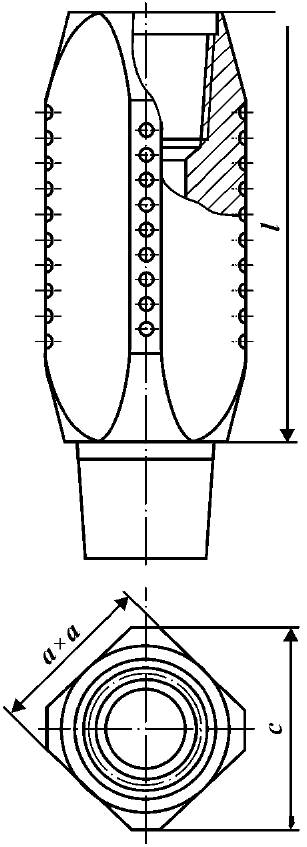

На рис. 12.10 изображена промежуточная опора квадратного сечения (ОП). Опоры для долот диаметром 139,7 - 212,7 мм изготовляют по ТУ 39-01-388 - 78 из стального проката; для долот диаметром 244,5 - 269,9 мм - по ТУ 39-146 - 75 из стального литья. Ребра опор армируются штырями из твердого сплава. Диаметр описанной окружности промежуточных опор примерно равен 0,95 Dдол..

Промежуточные опоры устанавливаются на сжатом участке УБТ, если нагрузка на долото выше критической. Расстояние между опорами «а» может быть увеличено на 10 %; при бурении забойными двигателями расстояние принимается согласно табл. 5.24 для п = 50 об/мин.

Количество опор

M = ](103Q – g Qk) \ аggo ] – 1, (1)

но при этом их должно быть не менее двух.

Здесь Q - нагрузка на долото, кН; QK - масса над долотной части комплекта УБТ в КНБК, кг; g - ускорение силы тяжести, м/с2; q0 - масса 1 м УБТ, кг.

Расстояние между промежуточными опорами а, м Таблица 12.1

Диаметр УБТ, мм |

Частота вращения колонны, об/мин |

|||

50 |

90 |

120 |

150 |

|

108-114 121 133 146 169 178 |

20 22 23,5 25 31 33 |

16 16,5 17,5 18,5 21,5 23,5 |

13,5 14 15 16 18,5 21 |

12 13 13,5 14,5 17 19 |

Бурение с применением промежуточных опор (ОП) должно проводиться непосредственно после разбуривания башмака предыдущей промежуточной колонны. Если интенсивность искривления скважины малая, то бурить можно без наддо-лотной компоновки с центраторами, используя для этого только промежуточные опоры.

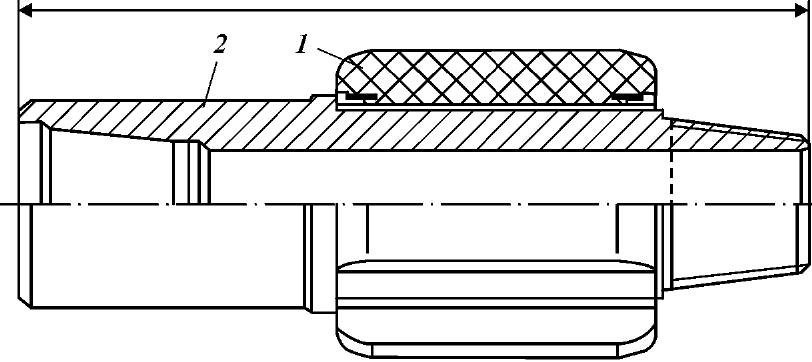

Для борьбы с желобными выработками, ограничения площади контакта со скважиной и уменьшения искривления ствола применяется упругий стабилизатор (СУ). Стабилизатор (рис. 12.10) состоит из каркасной втулки 2, армированной резиной и свободно вращающейся на коротком полом вале 1, на обоих концах которого нарезана замковая резьба для присоединения к бурильной колонне. Поверхность втулки имеет желобчатую форму.

Наружный диаметр профильной втулки для работы с долотами диаметрами 215,9; 244,5; 269,9 мм соответственно равен 212, 241, 266 мм. Особенность упругого стабилизатора - вращение вала стабилизатора вместе с колонной при практически невращающейся втулке.

Рис.

12.10. Опора промежуточная квадратная

(ОП)

Рис.

12.11. Стабилизатор упругий (СУ)

Устанавливается стабилизатор как в компоновке УБТ, так и на бурильной колонне. Выпускается упругий стабилизатор по ТУ 39-066 — 74.

При бурении с долотами больших диаметров 295,3 - 393,7 мм для повышения устойчивости УБТ и ограничения поперечной деформации колонны используются промежуточные опоры (ОВ), состоящие из вала и вращающейся профильной втулки, изготовленной из алюминиевого сплава. Отношение диаметра втулки к диаметру скважины » 0,97. При вращении бурильной колонны втулка получает ограниченное вращение, в основном выполняя функцию опоры, поступательно перемещающейся вдоль скважины. Изношенные втулки заменяются на новые.

Установка вращающихся опор способствует также предупреждению образования желобных выработок.

В компоновке УБТ рекомендуется устанавливать две вращающиеся опоры ОВ с расстоянием между ними 20 - 28 м, при этом первая опора должна находиться от долота (или от конца наддолотной компоновки для борьбы с искривлением) на расстоянии 20 - 25 м.

ЛЕКЦИЯ 13