- •65 Технология бурения нефтяных и газовых скважин,

- •Технология бурения нефтяных и газовых скважин

- •Институт природных ресурсов – ипр

- •Раздел 1. Общие сведения о бурении скважин

- •1.1. Назначение, цели бурения, конструкция скважин

- •1.2. Технологические циклы бурения и строительства скважин

- •1.3. Основные способы бурения скважин

- •1.4. Основные способы бурения скважин на нефть и газ

- •1.5. Перспективы использования новейших энергетических источников для целей бурения скважин

- •1.6. Способы направленного бурения скважин на нефть и газ

- •1.7. Бурение на акваториях

- •Раздел 2. Основные закономерности поведения горных пород при механическом разрушении

- •2.1. Общие положения

- •2.2. Механические и абразивные свойства горных пород

- •2.3. Влияние всестороннего давления и температуры на некоторые свойства горных пород

- •2.4. Основные закономерности разрушения горных пород

- •2.5. Влияние забойной гидродинамики на процессы разрушения горных пород при бурении скважин

- •2.6. Влияние показателей свойств буровых растворов и их типов на эффективность разрушения породы на забое скважины

- •2.7. Влияние режима промывки на скорость бурения

- •2.8. Энергетика процессов разрушения горных пород

- •3. Гидроаэромеханика в бурении

- •3.1. Общие сведения

- •3.2. Методы определения основных реологических характеристик буровых растворов

- •3.3. Гидродинамика при спускоподъемных операциях

- •3.4. Местные гидравлические сопротивления

- •(Буровые долота)

- •8.1. Классификация буровых долот:

- •8.2. Шарошечный породоразрушающий инструмент (при):

- •9.1. Лопастные долота

- •9.2. Фрезерные долота

- •9.3. Долота исм

- •9.4. Алмазные долота

- •9.5. Породоразрушающий инструмент режуще-скалывающего действия типа pdc с алмазно-твердосплавными пластинами (атп)

- •9.5.1. Общие положения

- •9.5.2. Изготовление резцов атп

- •9.5.3. Геометрия долот pdс

- •9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

- •10.1. Шарошечные бурильные головки

- •10.2. Лопастные, фрезерные и твердосплавные бурильные головки

- •10.3. Алмазные бурильные головки и бурильные головки исм

- •10.4. Керноприемныи инструмент

- •10.5. Расширители

- •10.6. Калибрующе-центрирующий инструмент

- •11.1. Общие положения:

- •11.2. Трубы бурильные ведущие

- •11.3. Трубы бурильные с высаженными концами и муфты к ним

- •11.4. Замки для бурильных труб с высаженными концами

- •12.1. Трубы бурильные с приваренными замками

- •12.2. Легкосплавные бурильные трубы

- •12.3. Утяжеленные бурильные трубы

- •12.3.1. Утяжеленные бурильные сбалансированные трубы убтс-2

- •12.3.2. Утяжеленные бурильные трубы (горячекатаные)

- •12.3.3. Утяжеленные бурильные трубы с замками убтсз

- •12.4. Переводники для бурильных колонн

- •12.5. Резиновые кольца для бурильных труб

- •12.6. Обратные клапаны для бурильных труб

- •12.7. Опорно-центрирующие элементы

- •13.1. Проектирование бурильной колонны

- •13.1.1.Основные определения

- •13.1.2. Нагрузки, действующие на бурильную колонну

- •Общий порядок проектирования и расчета бурильных колонн

- •13.1.4. Расчет убт

- •Соотношения диметров долот и основной ступени убт, мм

- •Рекомендуемые соотношения диаметров обсадных и бурильных колонн, мм

- •Отношение диаметров долот и наибольших поперечных размеров промежуточных опор, мм

- •Рекомендуемые моменты свинчивания убт, кГс·м

- •13.1.5. Общие положения проектирования колонны бурильных труб

- •Расчет запасов прочности по усталости колонны бурильных труб

- •Механические свойства материала бурильных труб

- •Геометрические и весовые характеристики бурильных труб

- •Определение длины секции бт

- •13.1.7.1. Определение наибольшей допустимой длины секции бт

- •13.1.7.2. Корректировка допускаемой длины секций исходя из действующих эквивалентных напряжений

- •Расчет бурильных труб на избыточное давление

- •Расчет замковых соединений

- •13.1.10. Расчет допустимой глубины спуска кбт на клиновых захватах

- •13.1.11. Проверочный расчет бк

- •14.1. Общие положения

- •14.2. Выбор способа бурения

- •14.3. Забойные двигатели

- •14.3.1. Турбобуры. Турбинное бурение

- •15.1. Турбины современных турбобуров

- •15.2. Регулирование характеристики турбобура

- •15.3. Проектирование характеристики турбобура

- •15.1. Общие положения:

- •15.2. Методологическая концепция процесса проектирования турбобуров:

- •15.3. Методика расчета энергетических характеристик турбобуров:

- •Пример расчета характеристики турбобура

- •16.1. Бурение винтовыми забойными двигателями

- •16.2. Турбовинтовые гидравлические двигатели

- •17.1. Электробуры. Электробурение

- •17.2. Роторное бурение

- •18.1. Механическое углубление: показатели и параметры режимов бурения

- •1. Вводные понятия

- •2. Влияние различных факторов на процесс бурения

- •18.2. Влияние дифференциального и угнетающего давлений на разрушение горных пород

- •19.1. Перспективы внедрения способов местного регулирование давления в зоне разрушения (дифференциального давления) в практику бурения.

- •20.1. Проектирование режимов бурения

- •20.1.1. Обоснование класса и типоразмеров породоразрушающих инструментов по интервалам бурения:

- •Статистический анализ отработки долот в аналогичных геолого-технических условий.

- •20.1.4. Расчет необходимого расхода очистного агента

- •20.2. Рациональная отработка долот

- •Список нормативно-справочных и инструктивно-методических материалов, рекомендуемых при изучении технологии бурения нефтяных и газовых скважин

12.3.2. Утяжеленные бурильные трубы (горячекатаные)

Утяжеленные бурильные трубы (горячекатаные) диаметром 146, 178, 203, 219 и 245 мм поставляются по ТУ 14-3-385-79, а трубы (заготовки для УБТ) диаметром 73, 89, 108 мм - ТУ 14-3-839 - 79. Утяжеленные бурильные трубы изготовляются гладкими по всей длине: 146x74x8000, 178x90x12 000, 203x100x12 000, 219x112x8000 и 245x135x7000 мм. Допускается поставка труб диаметром 146 мм, длиной 6 м и диаметром 203 мм, длиной 8 м до 30 % объема заказа, а диаметром 178 мм, длиной 8 м – до 10 %.

Допуск по толщине стенки для труб диаметром 146, 178, 203 мм - минус 12,5 %. Внутренний диаметр (канал) трубы dKaH контролируется шаблоном наружным диаметром, равным 10 мм. Разностенность труб диаметром 219, 245 мм в одном сечении не должна превышать 10 мм.

На поверхности труб не должно быть дефектов в виде плен, трещин, закатов, расслоений. Допускаются дефекты, обусловленные условиями производства, глубина залегания которых не должна превышать 12,5 % толщины стенки. На концах труб на длине 300 мм дефекты не допускаются. Разрешается запиловка дефектных мест.

Утяжеленные бурильные трубы изготовляются групп прочности Д и К.

Утяжеленные бурильные трубы (горячекатаные) рекомендуется применять при бурении скважин средних глубин в несложных геологических условиях и предпочтительно с использованием забойных двигателей.

12.3.3. Утяжеленные бурильные трубы с замками убтсз

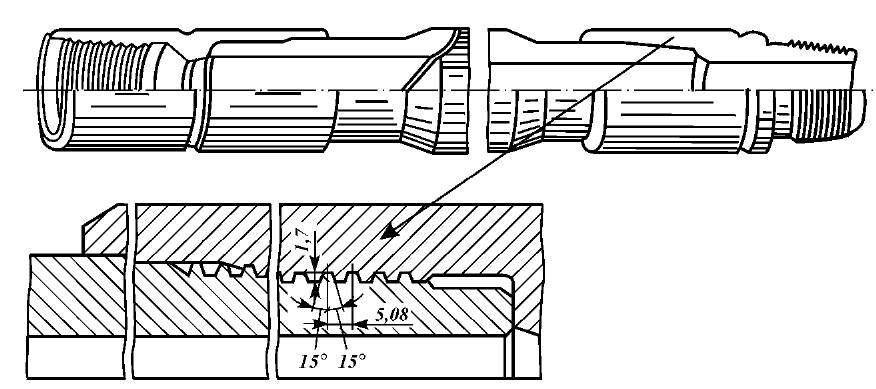

В некоторых случаях при бурении скважин с целью повышения износостойкости резьбы и прочности резьбового соединения, облегчения процесса ремонта применяют утяжеленные бурильные трубы с замками с коническими стабилизирующими поясками (рис. 12.6). Замок УБТСЗ изготовляется высокопрочным с механическими свойствами, по ГОСТ 5286-75, из стали марок 40ХН, 40ХН2МА. Изношенный замок может быть легко заменен непосредственно на буровой с использованием установки, размещенной на автомобиле (трубы с замком собирают горячим способом).

Рис. 12.6. Утяжеленные бурильные трубы с замками УБТСЗ

Для повышения износостойкости и прочности резьбовых соединений и экономии легированных сталей применяют УБТ с приваренными высокопрочными концами. Приварка может быть выполнена дуговым методом под слоем флюса или контактной электросваркой. Резьбовые концы длиной 500-1500 мм изготовляют из легированной стали с механическими свойствами, по ГОСТ 5286-75, т.е. 3-102 вместо 3-101 и 3-122 вместо 3-121. Использование такого профиля повышает на 20 - 30 % износостойкость и прочность резьбовых соединений.

Для повышения динамической прочности и износостойкости при бурении в особо тяжелых условиях рекомендуется применять профили резьб МК и СК-90 с увеличенным шагом 7 и 8 мм, основные размеры которых приведены в табл. 5.19. Так, износостойкость резьбы МК-90 с крупным шагом 8 мм повышается на 60 - 65 %, а предел выносливости - на 25 %.

Резьбу СК-90 с углом профиля 90° рекомендуется применять в нижней части колонны при роторном способе бурения.