- •65 Технология бурения нефтяных и газовых скважин,

- •Технология бурения нефтяных и газовых скважин

- •Институт природных ресурсов – ипр

- •Раздел 1. Общие сведения о бурении скважин

- •1.1. Назначение, цели бурения, конструкция скважин

- •1.2. Технологические циклы бурения и строительства скважин

- •1.3. Основные способы бурения скважин

- •1.4. Основные способы бурения скважин на нефть и газ

- •1.5. Перспективы использования новейших энергетических источников для целей бурения скважин

- •1.6. Способы направленного бурения скважин на нефть и газ

- •1.7. Бурение на акваториях

- •Раздел 2. Основные закономерности поведения горных пород при механическом разрушении

- •2.1. Общие положения

- •2.2. Механические и абразивные свойства горных пород

- •2.3. Влияние всестороннего давления и температуры на некоторые свойства горных пород

- •2.4. Основные закономерности разрушения горных пород

- •2.5. Влияние забойной гидродинамики на процессы разрушения горных пород при бурении скважин

- •2.6. Влияние показателей свойств буровых растворов и их типов на эффективность разрушения породы на забое скважины

- •2.7. Влияние режима промывки на скорость бурения

- •2.8. Энергетика процессов разрушения горных пород

- •3. Гидроаэромеханика в бурении

- •3.1. Общие сведения

- •3.2. Методы определения основных реологических характеристик буровых растворов

- •3.3. Гидродинамика при спускоподъемных операциях

- •3.4. Местные гидравлические сопротивления

- •(Буровые долота)

- •8.1. Классификация буровых долот:

- •8.2. Шарошечный породоразрушающий инструмент (при):

- •9.1. Лопастные долота

- •9.2. Фрезерные долота

- •9.3. Долота исм

- •9.4. Алмазные долота

- •9.5. Породоразрушающий инструмент режуще-скалывающего действия типа pdc с алмазно-твердосплавными пластинами (атп)

- •9.5.1. Общие положения

- •9.5.2. Изготовление резцов атп

- •9.5.3. Геометрия долот pdс

- •9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

- •10.1. Шарошечные бурильные головки

- •10.2. Лопастные, фрезерные и твердосплавные бурильные головки

- •10.3. Алмазные бурильные головки и бурильные головки исм

- •10.4. Керноприемныи инструмент

- •10.5. Расширители

- •10.6. Калибрующе-центрирующий инструмент

- •11.1. Общие положения:

- •11.2. Трубы бурильные ведущие

- •11.3. Трубы бурильные с высаженными концами и муфты к ним

- •11.4. Замки для бурильных труб с высаженными концами

- •12.1. Трубы бурильные с приваренными замками

- •12.2. Легкосплавные бурильные трубы

- •12.3. Утяжеленные бурильные трубы

- •12.3.1. Утяжеленные бурильные сбалансированные трубы убтс-2

- •12.3.2. Утяжеленные бурильные трубы (горячекатаные)

- •12.3.3. Утяжеленные бурильные трубы с замками убтсз

- •12.4. Переводники для бурильных колонн

- •12.5. Резиновые кольца для бурильных труб

- •12.6. Обратные клапаны для бурильных труб

- •12.7. Опорно-центрирующие элементы

- •13.1. Проектирование бурильной колонны

- •13.1.1.Основные определения

- •13.1.2. Нагрузки, действующие на бурильную колонну

- •Общий порядок проектирования и расчета бурильных колонн

- •13.1.4. Расчет убт

- •Соотношения диметров долот и основной ступени убт, мм

- •Рекомендуемые соотношения диаметров обсадных и бурильных колонн, мм

- •Отношение диаметров долот и наибольших поперечных размеров промежуточных опор, мм

- •Рекомендуемые моменты свинчивания убт, кГс·м

- •13.1.5. Общие положения проектирования колонны бурильных труб

- •Расчет запасов прочности по усталости колонны бурильных труб

- •Механические свойства материала бурильных труб

- •Геометрические и весовые характеристики бурильных труб

- •Определение длины секции бт

- •13.1.7.1. Определение наибольшей допустимой длины секции бт

- •13.1.7.2. Корректировка допускаемой длины секций исходя из действующих эквивалентных напряжений

- •Расчет бурильных труб на избыточное давление

- •Расчет замковых соединений

- •13.1.10. Расчет допустимой глубины спуска кбт на клиновых захватах

- •13.1.11. Проверочный расчет бк

- •14.1. Общие положения

- •14.2. Выбор способа бурения

- •14.3. Забойные двигатели

- •14.3.1. Турбобуры. Турбинное бурение

- •15.1. Турбины современных турбобуров

- •15.2. Регулирование характеристики турбобура

- •15.3. Проектирование характеристики турбобура

- •15.1. Общие положения:

- •15.2. Методологическая концепция процесса проектирования турбобуров:

- •15.3. Методика расчета энергетических характеристик турбобуров:

- •Пример расчета характеристики турбобура

- •16.1. Бурение винтовыми забойными двигателями

- •16.2. Турбовинтовые гидравлические двигатели

- •17.1. Электробуры. Электробурение

- •17.2. Роторное бурение

- •18.1. Механическое углубление: показатели и параметры режимов бурения

- •1. Вводные понятия

- •2. Влияние различных факторов на процесс бурения

- •18.2. Влияние дифференциального и угнетающего давлений на разрушение горных пород

- •19.1. Перспективы внедрения способов местного регулирование давления в зоне разрушения (дифференциального давления) в практику бурения.

- •20.1. Проектирование режимов бурения

- •20.1.1. Обоснование класса и типоразмеров породоразрушающих инструментов по интервалам бурения:

- •Статистический анализ отработки долот в аналогичных геолого-технических условий.

- •20.1.4. Расчет необходимого расхода очистного агента

- •20.2. Рациональная отработка долот

- •Список нормативно-справочных и инструктивно-методических материалов, рекомендуемых при изучении технологии бурения нефтяных и газовых скважин

12.1. Трубы бурильные с приваренными замками

Трубы бурильные с приваренными замками выпускаются по ТУ 14-3-1293-84 и по ТУ 14-3-1187-83. Условное обозначение труб по ТУ 14-3-1293-84: ПК114x8,56; ПК127х9,19.

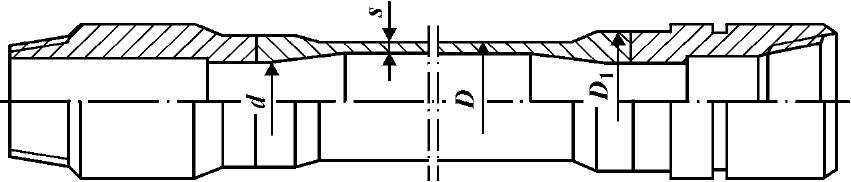

Размеры, предельные отклонения, масса труб по ТУ 14-3-1293 - 84 должны соответствовать указанным на рис. 12.1.

Овальность и разностенность не должны выводить размеры труб за предельные отклонения по наружному диаметру и толщине стенки. На поверхности труб не должно быть плен, раковин, закатов, расслоений, трещин.

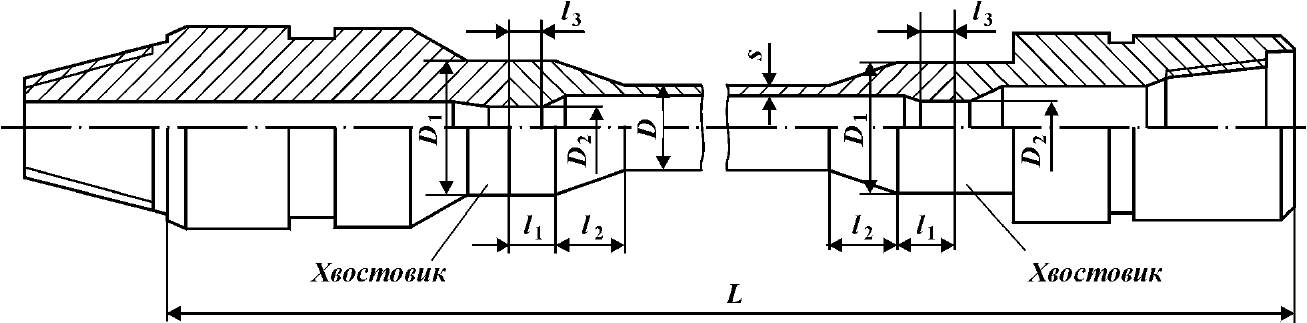

Размеры труб по ТУ 14-3-1187 - 83 приведены на рис. 12.2.

Механические свойства труб должны соответствовать группе прочности Д. Наружная и внутренняя поверхности высаженной части труб и места перехода от высаженной части к гладкой части труб не должны иметь резких уступов и складок; переход от высаженной части к гладкой должен быть плавным по всей длине. На внутренней поверхности высаженной части труб (до приварки замков) на длине 40 мм от торца незаполнение металлом не допускается; на длине более 40 мм допускается одно пологое незаполнение металлом шириной не более 40 мм.

Наружная поверхность высаженных концов труб перед приваркой должна подвергаться обработке с целью удаления облоя; торцы труб должны быть механически обработаны.

Трубы и замки после приварки должны быть соосны; смещение осей трубы и замка в плоскости сварного стыка не должно превышать 1,2 мм, перекос осей не должен превышать 3,0 мм на 1 м длины.

Рис. 12.1. Труба бурильная с приваренными замками по ТУ 14—3— 1293-84

Рис.12.2. Труба бурильная с приваренными замками по ТУ 14-3-1187-83

Грат при сварке должен быть полностью удален с наружной и внутренней поверхностей. Требования к прямолинейности труб, проверке химического анализа, проверке механических свойств стали, к испытанию на растяжение и сплющивание приведен в ГОСТ 631 - 75.

Временное сопротивление разрыву сварного соединения и твердость в зонах сварного шва и термического влияния должны быть проверены на одной трубе из партии.

Результатом испытания считается среднеарифметическое значений, полученных при испытании трех образцов от каждого конца. Допускается снижение результатов испытаний для одного образца на 10 % ниже нормативного требования.

Замки (ниппели и муфты) для приварки к трубам по ТУ 14-3-1293-84 изготовляются по ТУ 39-10-082-84, а к трубам по ТУ 14-3-1187-83 согласно ТУ 26-02-964-83.

Для труб групп прочности Д и Е допускается изготовление замков из стали марки 40ХН с механическими свойствами по ГОСТ 5286-75. Замки к трубам по ТУ 14-3-1187-83 выпускаются по ТУ26-02-964 - 83.

Требования к замковой резьбе, допускаемым отклонениям элементов, чистоте поверхности, методам контроля должны соответствовать ГОСТ 5286 - 75. Замки изготавливаются из стали марки 40ХН с механическими свойствами по ГОСТ 5286 - 75.

На наружной цилиндрической поверхности ниппеля и муфт допускаются местные черновины от окалины, на внутренней поверхности черновины допускаются местные увеличения диаметра до 3 мм и не более 1 мм на участке резьбы. Разностенность ниппеля в плоскости торца малого основания конуса замковой резьбы не должна превышать 1,5 мм для замков ЗП-114 и 2,0 мм для замков ЗП-127 мм.

Перекос осей замковой резьбы и наружной цилиндрической поверхности муфты или ниппеля не должен быть больше 1,75 мм на длине 1 мм.

Несоосность наружной и внутренней поверхностей хвостовика муфты или ниппеля относительно наружной цилиндрической поверхности муфты или ниппеля не должна превышать 0,4 мм в плоскости торца.

На торцах хвостовиков окалина не допускается. Средний ресурс до списания 500 циклов свинчивания-развинчивания. Каждая партия замков поставляется комплектно, резьба замковая покрывается антикоррозионной смазкой (например, К-17, по ГОСТ 10877-76).

Партия замков сопровождается сертификатом, удостоверяющим соответствие качества замков требованиям технических условий. Замковые детали подвергаются проверке механических свойств — на растяжение и ударную вязкость. Испытание на растяжение производится по ГОСТ 10006 - 80, а испытание на ударную вязкость по ГОСТ 9454 - 78.

Эксплуатация замков должна вестись согласно инструкции по эксплуатации. В процессе эксплуатации допускается до трех ремонтов замковой резьбы.