- •65 Технология бурения нефтяных и газовых скважин,

- •Технология бурения нефтяных и газовых скважин

- •Институт природных ресурсов – ипр

- •Раздел 1. Общие сведения о бурении скважин

- •1.1. Назначение, цели бурения, конструкция скважин

- •1.2. Технологические циклы бурения и строительства скважин

- •1.3. Основные способы бурения скважин

- •1.4. Основные способы бурения скважин на нефть и газ

- •1.5. Перспективы использования новейших энергетических источников для целей бурения скважин

- •1.6. Способы направленного бурения скважин на нефть и газ

- •1.7. Бурение на акваториях

- •Раздел 2. Основные закономерности поведения горных пород при механическом разрушении

- •2.1. Общие положения

- •2.2. Механические и абразивные свойства горных пород

- •2.3. Влияние всестороннего давления и температуры на некоторые свойства горных пород

- •2.4. Основные закономерности разрушения горных пород

- •2.5. Влияние забойной гидродинамики на процессы разрушения горных пород при бурении скважин

- •2.6. Влияние показателей свойств буровых растворов и их типов на эффективность разрушения породы на забое скважины

- •2.7. Влияние режима промывки на скорость бурения

- •2.8. Энергетика процессов разрушения горных пород

- •3. Гидроаэромеханика в бурении

- •3.1. Общие сведения

- •3.2. Методы определения основных реологических характеристик буровых растворов

- •3.3. Гидродинамика при спускоподъемных операциях

- •3.4. Местные гидравлические сопротивления

- •(Буровые долота)

- •8.1. Классификация буровых долот:

- •8.2. Шарошечный породоразрушающий инструмент (при):

- •9.1. Лопастные долота

- •9.2. Фрезерные долота

- •9.3. Долота исм

- •9.4. Алмазные долота

- •9.5. Породоразрушающий инструмент режуще-скалывающего действия типа pdc с алмазно-твердосплавными пластинами (атп)

- •9.5.1. Общие положения

- •9.5.2. Изготовление резцов атп

- •9.5.3. Геометрия долот pdс

- •9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

- •10.1. Шарошечные бурильные головки

- •10.2. Лопастные, фрезерные и твердосплавные бурильные головки

- •10.3. Алмазные бурильные головки и бурильные головки исм

- •10.4. Керноприемныи инструмент

- •10.5. Расширители

- •10.6. Калибрующе-центрирующий инструмент

- •11.1. Общие положения:

- •11.2. Трубы бурильные ведущие

- •11.3. Трубы бурильные с высаженными концами и муфты к ним

- •11.4. Замки для бурильных труб с высаженными концами

- •12.1. Трубы бурильные с приваренными замками

- •12.2. Легкосплавные бурильные трубы

- •12.3. Утяжеленные бурильные трубы

- •12.3.1. Утяжеленные бурильные сбалансированные трубы убтс-2

- •12.3.2. Утяжеленные бурильные трубы (горячекатаные)

- •12.3.3. Утяжеленные бурильные трубы с замками убтсз

- •12.4. Переводники для бурильных колонн

- •12.5. Резиновые кольца для бурильных труб

- •12.6. Обратные клапаны для бурильных труб

- •12.7. Опорно-центрирующие элементы

- •13.1. Проектирование бурильной колонны

- •13.1.1.Основные определения

- •13.1.2. Нагрузки, действующие на бурильную колонну

- •Общий порядок проектирования и расчета бурильных колонн

- •13.1.4. Расчет убт

- •Соотношения диметров долот и основной ступени убт, мм

- •Рекомендуемые соотношения диаметров обсадных и бурильных колонн, мм

- •Отношение диаметров долот и наибольших поперечных размеров промежуточных опор, мм

- •Рекомендуемые моменты свинчивания убт, кГс·м

- •13.1.5. Общие положения проектирования колонны бурильных труб

- •Расчет запасов прочности по усталости колонны бурильных труб

- •Механические свойства материала бурильных труб

- •Геометрические и весовые характеристики бурильных труб

- •Определение длины секции бт

- •13.1.7.1. Определение наибольшей допустимой длины секции бт

- •13.1.7.2. Корректировка допускаемой длины секций исходя из действующих эквивалентных напряжений

- •Расчет бурильных труб на избыточное давление

- •Расчет замковых соединений

- •13.1.10. Расчет допустимой глубины спуска кбт на клиновых захватах

- •13.1.11. Проверочный расчет бк

- •14.1. Общие положения

- •14.2. Выбор способа бурения

- •14.3. Забойные двигатели

- •14.3.1. Турбобуры. Турбинное бурение

- •15.1. Турбины современных турбобуров

- •15.2. Регулирование характеристики турбобура

- •15.3. Проектирование характеристики турбобура

- •15.1. Общие положения:

- •15.2. Методологическая концепция процесса проектирования турбобуров:

- •15.3. Методика расчета энергетических характеристик турбобуров:

- •Пример расчета характеристики турбобура

- •16.1. Бурение винтовыми забойными двигателями

- •16.2. Турбовинтовые гидравлические двигатели

- •17.1. Электробуры. Электробурение

- •17.2. Роторное бурение

- •18.1. Механическое углубление: показатели и параметры режимов бурения

- •1. Вводные понятия

- •2. Влияние различных факторов на процесс бурения

- •18.2. Влияние дифференциального и угнетающего давлений на разрушение горных пород

- •19.1. Перспективы внедрения способов местного регулирование давления в зоне разрушения (дифференциального давления) в практику бурения.

- •20.1. Проектирование режимов бурения

- •20.1.1. Обоснование класса и типоразмеров породоразрушающих инструментов по интервалам бурения:

- •Статистический анализ отработки долот в аналогичных геолого-технических условий.

- •20.1.4. Расчет необходимого расхода очистного агента

- •20.2. Рациональная отработка долот

- •Список нормативно-справочных и инструктивно-методических материалов, рекомендуемых при изучении технологии бурения нефтяных и газовых скважин

9.5.2. Изготовление резцов атп

Собственно алмазно-твердосплавные резцы, имеющие торговую марку StratapaxR, изготавливают по следующей технологии. Алмазный порошок засыпается в форму из тугоплавкого материала, на порошок помещается твердосплавная подложка, форма герметизируется и помещается в нагревательную печь.

Заготовка нагревается до 1400° при давлении 80000 атм. При этом происходит перекристаллизация алмазов, а кобальт из твердого сплава диффундирует в алмазный порошок, обеспечивая соединение алмазов в единое целое, и алмазного слоя с подкладкой. После прессования резец доводится до необходимых размеров.

Наличие кобальта понижает термостойкость резца, так как коэффициент объемного расширения кобальта выше, чему алмазов, и при температуре 700°С алмазный слой начинает разрушаться. Дополнительная химическая обработка резцов повышает их термостойкость до 1150° С. Толщина алмазного слоя колеблется в пределах от 0,6 до 4 мм.

Для более прочного соединения «твердый сплав - алмазный слой» торец подложки делается ячеистым, или с концентрическими кольцевыми проточками. Размеры резцов колеблются в широких пределах, а их форма может быть различна, что обеспечивает рациональную их работу в конкретных условиях (твердость и абразивность пород).

9.5.3. Геометрия долот pdс

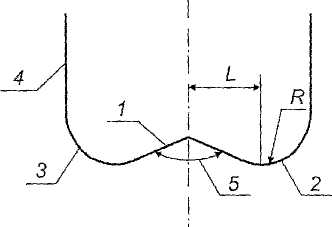

Существенное влияние на область применения долот оказывает профиль торца долота. Для профиля выделяются следующие элементы (рис.2.): конус 1, торцевая поверхность (нос) 2, плечо или наружный конус 3, калибрующая поверхность 4, радиус «носа» R, расстояние от оси долота до торца инструмента L.

По углу открытия 5 долота различаются с глубоким (-90°) и мелким (-150°) конусом. В первом случае обеспечивается высокая стабильность долота, на поверхности конуса можно установить большое количество резцов, но ухудшается возможность очистки забоя от шлама и управление искривлением ствола. Долота с мелким конусом лишены этих недостатков, но вероятно появление вибрации инструмента (снижение стабильности) в процессе бурения.

Рис. 2. Профиль торца долота PDC

При бурении мягких абразивных пород «нос» долота должен иметь малый радиус, и близко расположен к оси. В крепких породах более эффективен больший радиус «носа».

Посадка самого резца в корпусе долота также оказывает существенное влияние на эффективность разрушения породы. Обратный (задний) угол резания резца α (рис. 3.) принимается в пределах от 5 до 10° в долотах для очень мягких пород, 15° - для мягких пород, 20° - универсален, эффективен в абразивных породах, 30° - в крепких породах.

Рис. 3. Обратный (задний) угол резания резца Stratapax

9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

Ниже (таблицы 1, 2, 3) приведены некоторые технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами – производство заводов «Удмуртские долота» и «Буринтех»:

Таблица 1.

Технические характеристики лопастных долот типа «У» СП ЗАО «Удмуртские долота»

Показатель |

У123 ST45 |

У215,9 ST-67 |

Номинальный диаметр долота, мм |

123 |

215.9 |

Высота, мм |

190 |

290 |

Число лопастей |

6 |

6 |

Тип присоединительной резьбы |

3-76 |

3-117 |

Диаметр вставного резца, мм |

13 |

19 |

Число резцов |

24 |

35 |

Число промывочных отверстий |

3 |

4/2* |

Рекомендуемые параметры режима бурения |

|

|

Расход бурового раствора, л/с |

8-10 |

2540 |

Нагрузка на долото, тс |

1-8 |

6-25 |

Частота вращения долота, об/мин |

60-180 |

60-220 |

Перепад давления в насадках, МПа |

8-12 |

10-15 |

* В долоте установлены 4 сменные и 2 запрессованные гидромониторные насадки |

||

Таблица 2.

Технические характеристика бицентрических долот СП ЗАО «Удмуртские долота»

Показатель |

yi20,6xl42,8SR-544 |

E215.9x240SR-544 |

Номинальный диаметр/расширителя, мм |

95x142,8 |

155/240 |

Высота, мм |

355 |

395 |

Число лопастей (пилот/расширитель) |

3/4 |

6/10 |

Тип присоединительной резьбы |

3-76 |

3-117 |

Диаметр вставного резца, мм |

13 |

13 |

Число резцов (пилот/расширитель) |

14/13 |

37/37 |

Число промывочных отверстий (пилот/расширитель) |

2 (пост)/2 (пост) |

4 (смен)/4 (пост) |

Рекомендуемые параметры режима бурения |

||

Расход бурового раствора, л/с |

12-18 |

2540 |

Нагрузка на долото, тс |

1-8 |

1-16 |

Частота вращения долота, об/мин |

60-140 |

60-180 |

Перепад давления в насадках, МПа |

8-12 |

8-15 |

Таблица 3.

Технические характеристики долот PDC, выпускаемые ООО НПО «Буринтех»

Параметры |

Типы долот |

||

|

БИТ 214,ЗМ4 |

БИТ 214,ЗМ5 |

БИТ 215,9С9 |

Наружный диаметр, мм |

214,3 |

214,3 |

215,9 |

Количество резцов |

17 |

32 |

58 |

Количество промывочных отверстий, мм |

2x13,2x9 |

1x13, 1x11, 1x9 |

4x16 |

Присоединительная резьба |

3-117 |

3-117 |

3-117 |

Частота вращения, об/мин |

90-150 |

90400 |

60-200 |

Нагрузка, т |

0,5-8 |

0,8-8 |

4-8 |

Расход промывочной жидкости, л/сек. |

25-45 |

25-45 |

30-36 |

ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ОТБОРА КЕРНА

(БУРИЛЬНЫЕ ГОЛОВКИ)

ЛЕКЦИЯ 10