- •65 Технология бурения нефтяных и газовых скважин,

- •Технология бурения нефтяных и газовых скважин

- •Институт природных ресурсов – ипр

- •Раздел 1. Общие сведения о бурении скважин

- •1.1. Назначение, цели бурения, конструкция скважин

- •1.2. Технологические циклы бурения и строительства скважин

- •1.3. Основные способы бурения скважин

- •1.4. Основные способы бурения скважин на нефть и газ

- •1.5. Перспективы использования новейших энергетических источников для целей бурения скважин

- •1.6. Способы направленного бурения скважин на нефть и газ

- •1.7. Бурение на акваториях

- •Раздел 2. Основные закономерности поведения горных пород при механическом разрушении

- •2.1. Общие положения

- •2.2. Механические и абразивные свойства горных пород

- •2.3. Влияние всестороннего давления и температуры на некоторые свойства горных пород

- •2.4. Основные закономерности разрушения горных пород

- •2.5. Влияние забойной гидродинамики на процессы разрушения горных пород при бурении скважин

- •2.6. Влияние показателей свойств буровых растворов и их типов на эффективность разрушения породы на забое скважины

- •2.7. Влияние режима промывки на скорость бурения

- •2.8. Энергетика процессов разрушения горных пород

- •3. Гидроаэромеханика в бурении

- •3.1. Общие сведения

- •3.2. Методы определения основных реологических характеристик буровых растворов

- •3.3. Гидродинамика при спускоподъемных операциях

- •3.4. Местные гидравлические сопротивления

- •(Буровые долота)

- •8.1. Классификация буровых долот:

- •8.2. Шарошечный породоразрушающий инструмент (при):

- •9.1. Лопастные долота

- •9.2. Фрезерные долота

- •9.3. Долота исм

- •9.4. Алмазные долота

- •9.5. Породоразрушающий инструмент режуще-скалывающего действия типа pdc с алмазно-твердосплавными пластинами (атп)

- •9.5.1. Общие положения

- •9.5.2. Изготовление резцов атп

- •9.5.3. Геометрия долот pdс

- •9.5.4. Технико-технологические характеристики отечественного породоразрушающего инструмента режуще-скалывающего действия с импортными алмазно-твердосплавными пластинами

- •10.1. Шарошечные бурильные головки

- •10.2. Лопастные, фрезерные и твердосплавные бурильные головки

- •10.3. Алмазные бурильные головки и бурильные головки исм

- •10.4. Керноприемныи инструмент

- •10.5. Расширители

- •10.6. Калибрующе-центрирующий инструмент

- •11.1. Общие положения:

- •11.2. Трубы бурильные ведущие

- •11.3. Трубы бурильные с высаженными концами и муфты к ним

- •11.4. Замки для бурильных труб с высаженными концами

- •12.1. Трубы бурильные с приваренными замками

- •12.2. Легкосплавные бурильные трубы

- •12.3. Утяжеленные бурильные трубы

- •12.3.1. Утяжеленные бурильные сбалансированные трубы убтс-2

- •12.3.2. Утяжеленные бурильные трубы (горячекатаные)

- •12.3.3. Утяжеленные бурильные трубы с замками убтсз

- •12.4. Переводники для бурильных колонн

- •12.5. Резиновые кольца для бурильных труб

- •12.6. Обратные клапаны для бурильных труб

- •12.7. Опорно-центрирующие элементы

- •13.1. Проектирование бурильной колонны

- •13.1.1.Основные определения

- •13.1.2. Нагрузки, действующие на бурильную колонну

- •Общий порядок проектирования и расчета бурильных колонн

- •13.1.4. Расчет убт

- •Соотношения диметров долот и основной ступени убт, мм

- •Рекомендуемые соотношения диаметров обсадных и бурильных колонн, мм

- •Отношение диаметров долот и наибольших поперечных размеров промежуточных опор, мм

- •Рекомендуемые моменты свинчивания убт, кГс·м

- •13.1.5. Общие положения проектирования колонны бурильных труб

- •Расчет запасов прочности по усталости колонны бурильных труб

- •Механические свойства материала бурильных труб

- •Геометрические и весовые характеристики бурильных труб

- •Определение длины секции бт

- •13.1.7.1. Определение наибольшей допустимой длины секции бт

- •13.1.7.2. Корректировка допускаемой длины секций исходя из действующих эквивалентных напряжений

- •Расчет бурильных труб на избыточное давление

- •Расчет замковых соединений

- •13.1.10. Расчет допустимой глубины спуска кбт на клиновых захватах

- •13.1.11. Проверочный расчет бк

- •14.1. Общие положения

- •14.2. Выбор способа бурения

- •14.3. Забойные двигатели

- •14.3.1. Турбобуры. Турбинное бурение

- •15.1. Турбины современных турбобуров

- •15.2. Регулирование характеристики турбобура

- •15.3. Проектирование характеристики турбобура

- •15.1. Общие положения:

- •15.2. Методологическая концепция процесса проектирования турбобуров:

- •15.3. Методика расчета энергетических характеристик турбобуров:

- •Пример расчета характеристики турбобура

- •16.1. Бурение винтовыми забойными двигателями

- •16.2. Турбовинтовые гидравлические двигатели

- •17.1. Электробуры. Электробурение

- •17.2. Роторное бурение

- •18.1. Механическое углубление: показатели и параметры режимов бурения

- •1. Вводные понятия

- •2. Влияние различных факторов на процесс бурения

- •18.2. Влияние дифференциального и угнетающего давлений на разрушение горных пород

- •19.1. Перспективы внедрения способов местного регулирование давления в зоне разрушения (дифференциального давления) в практику бурения.

- •20.1. Проектирование режимов бурения

- •20.1.1. Обоснование класса и типоразмеров породоразрушающих инструментов по интервалам бурения:

- •Статистический анализ отработки долот в аналогичных геолого-технических условий.

- •20.1.4. Расчет необходимого расхода очистного агента

- •20.2. Рациональная отработка долот

- •Список нормативно-справочных и инструктивно-методических материалов, рекомендуемых при изучении технологии бурения нефтяных и газовых скважин

3.4. Местные гидравлические сопротивления

При гидравлическом расчете технологических операций, оценке гидравлических сопротивлений различного рода устройств (долото, турбобур, устьевая обвязка, муфтовые и замковые соединения труб, элементы технологическойоснастки при цементировании и др.), помимо потерь давления на трение по длине канала также необходимо учитывать местные потери давления.

Потери давления в насадках долот рекомендуется определять по формуле:

∆pд = ρ Q2 \2 g αд fд , (3.6.)

где ρ - плотность жидкости; Q - расход; αд - коэффициент расхода промывочных отверстий или сменных насадок долот; fд - суммарная площадь промывочных отверстий.

В случае, если в долоте установлены насадки разного диаметра, это учитывается величиной fд.

Коэффициент расхода для промывочных отверстий серийных долот αд = 0,67, а для сменных профилированных гидромониторных насадок αд = 0,9.

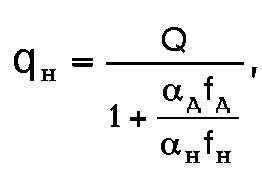

Следует иметь в виду, что при бурении роторным способом значение Q в формуле (3.6.) соответствует подаче QH буровых насосов. В случае бурения турбобуром с обычной конструкцией нижней опоры через кольцевой зазор в ниппеле проходит часть жидкости, не достигая долота, и поэтому Q = QH - qH, т.е. меньше на значение утечек qH. Утечку можно определить по формуле:

(3.7.)

(3.7.)

где αн, fH - соответственно коэффициент расхода и площадь кольцевого зазора в нижней опоре (ниппеле) турбобура.

При течении воды αн = 0,46 и при течении буровых растворов αн = 0,31.

Потери давления в местных сопротивлениях таких сложных устройств, как гидравлические забойные двигатели, определяются только совокупно для каждого устройства. Для этого следует воспользоваться паспортными характеристиками для турбобуров, винтовых забойных двигателей, колонковых турбодолот различных типов. Поскольку они представляют данные о срабатываемом перепаде давления на оптимальном режиме (т.е. на полезную работу и на местные сопротивления) при промывке водой рзд в, то для расчета потерь давления при промывке буровыми растворами рзд бр следует воспользоваться формулой:

рзд бр = рзд в (рбр \ р в) ( 1 – КПД), (3.8.)

где КПД - коэффициент полезного действия рассматриваемого устройства.

Потери давления в электробуре p:

![]()

р = A ρ Q2 , (3.9)

где А -коэффициент потерь давления для электробуров; ρ –плотность бурового раствора [г/см3]; Q – расход бурового раствора.

Коэффициент потерь давления А для электробуров различных типов следующий:

Гидравлические потери рно в различных элементах наземного оборудования (в обвязке) буровой установки рассчитывают по формуле (3.9.), где коэффициент потерь давления А определяют по таблице 3.1.

Таблица 3.1

Коэффициенты потерь давления А для элементов наземной циркуляционной обвязки буровой установки

-

Стояк

Шланг

Вертлюг

Ведущая труба

Диаметр, мм

Аст 103

Внутренний диаметр, мм

Аш 103

Диаметр проходного сечения, мм

Ав103

Условный диаметр, мм

Авт 103

89

114

147

168

6,96

3,85

1,07

0,40

38

50

63,5

76

80

90

102

38,4

9,7

2,9

1,2

0,93

0,52

0,28

32

50

65

75

80

90

102

22,7

4,57

1,1

0,9

0,7

0,44

0,29

63

89

114

146

168

16,5

10,2

1,8

0,9

0,4

Бурильные и обсадные трубы, соединяемые в колонны замками и муфтами, характеризуются местными сопротивлениями в зонах соединения, а, следовательно, и потерями давления.

Потери давления в замках и муфтах рз(м) при течении раствора внутри труб учитываются по формуле:

рз(м) = ξ3(м) (8 Q2 ρ nз(м)) \ (π2 g do 4) (3.10.)

где ξ 3(м) - коэффициент сопротивления замкового (муфтового) соединения в трубах; nз(м) - число замковых (муфтовых) соединений; d0 - диаметр трубы (внутренний). Коэффициент сопротивления:

![]() (3.11.)

(3.11.)

где dmin - минимальный диаметр проходного сечения в замковом (муфтовом) соединении; к = 2-2,5. Потери давления в замках и муфтах рзк при течении раствора в кольцевом пространстве скважины рассчитывают по формуле:

рзк = ξ3к(8 Q2 ρ nз(м)) \ [(π2 g D2) (1 – d2\D2)], (3.12.)

где ξ3к - безразмерный коэффициент местных гидравлических сопротивлений в замках (муфтах) в кольцевом пространстве; D, d - диаметр соответственно скважины и труб (наружный).

Коэффициент ξ3к зависит от обобщенного параметра Re*к в кольцевом зазоре и может быть рассчитан по формулам:

ξ3к = Ак \ Re*к ,

при Re*K< 1100-1600;

ξ3к = Вк \ Re*к ,

при (11OO-5-16OO) < Re < (4200÷6000);

ξ3к = Ск ,

при Re > 4200÷6000.

Коэффициенты Ак, Вк, Ск в этих формулах при концентричном и эксцентричном расположениях труб в скважине зависят от отношения диаметра замка (муфты) трубы d3 к диаметру скважины D и являются табличными значениями.

ЛЕКЦИЯ 8

ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН