- •1) Катаболизм углерода в клетках продуцентов. Метаболический путь Эмбдена –Мейергофа-Парнаса. Гликолиз. Пентозофосфатный путь. Путь Энтнера-Дудорова.

- •2) Микробиологические средства против болезней растений.

- •3) Технологическая схема производства этилового спирта. Основные характеристики этилового спирта-сырца, спирта ректификованного. Производство спирта из мелассы, зерна и картофеля.

- •4 ) К какому классу соединений относится вещество? Проведите ретросинтетический анализ. Предложите синтез. Назовите в каком лекарственном средстве используется соединение.

- •5) Стерилизация воздуха. Схема системы очистки воздуха. Фильтрационные аппараты.

- •6) Сущность и функции финансов. Бюджетно – налоговая политика.

5) Стерилизация воздуха. Схема системы очистки воздуха. Фильтрационные аппараты.

Методы стерилизации: прямой перехват и задержания частиц при их соударении с волокном фильтра или глубинный метод фильтрации.

1) механизм прямого перехвата основан на задержании частиц, размер которых больше максимального размера пор фильтра. Если система полидисперсная, то м. задерживать частицы меньше пор фильтра. Метод экономически не выгоден для удаления из газов частиц размером менее 4 мкм.

2) для сред с мелкими частицами используют глубинные фильтры, основанные на том, что частицы посторонней мк.ф., соударяясь с волокнами фильтра, удерживаются на их поверхности за счет действия Ван-дер-Вальсовых сил. Если размер частиц больше 10 мкм они не удерживаются на поверхности волокон и их сносит газовым потоком. Если частицы размером 0,5-2 мкм, то они не долетают до поверхности волокон. Если размер менее 5 мкм, то существенную роль играет Броуновское движение, за счет которого они достигают поверхности волокон фильтра и адсорбируются на них. Наиболее трудно улавливаемыми частицами являются частицы размером 0,2-2 мкм. Для этого применяют основной метод повышения эффективности фильтра – повышение толщины фильтрующего материала.

Фильтры бывают: 1-поверхностные фильтры; 2-глубиные фильтры. В поверхностных фильтрах поры расположены вертикально, поры имеют один размер, работают по механизму прямого перехвата (сетчатые, мембранные фильтры). Глубинные фильтры – тканевые, волокнистые – для них характерно хаотичное расположение пор по всему объему (Глубинные: 1-фильтры, у которых поры не увеличиваются при увеличении давления; 2-фильтры, у которых поры увеличиваются при увеличении давления).

Основным требованием к стерилизующей фильтрации является полное задержание частиц микрофлоры, поэтому используют многостадийную систему очистки.

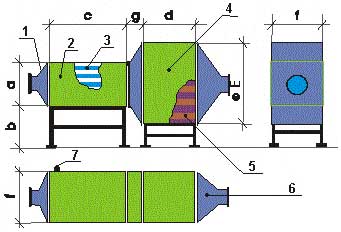

Схема системы очистки воздуха

Блок-схема установки «ПЛАЗКАТ - аэро» приведена на рисунке. (Двухступенчатая установка очистки воздуха от вредных газов) ТУ 3646-002-56321325-2002

Диффузор (подводящий газоход)

Плазмохимический реактор (ПХР)

Газоразрядные ячейки (ГРЯ)

Каталитический реактор (КР)

5. Катализатор

Конфузор (отводящий газоход)

Электропитание

Очиститель воздуха «ПЛАЗКАТ-аэро» предназначен для очистки загрязненного воздуха при работе технологического оборудования, воздуха общеобменных вентиляций цехов, воздуха рабочей зоны, конторских и бытовых помещений, мест общего пользования.

Очистка воздуха в установке происходит следующим образом:

Загрязненный воздух, пройдя предварительную очистку от пыли до концентраций менее 5 мг/м3, поступает через диффузор (поз.1 схемы) в плазмохимический реактор (ПХР) (поз.2 схемы).

Газообразные загрязнители (органические и неорганические), проходя зону низкотемпературной плазмы, создаваемой газоразрядными ячейками (поз.3 схемы), разрушаются и переходят в безвредные соединения, вплоть до СO2 и Н2O. Глубина конверсии (очистки) зависит от величины удельной энергии, выделяющейся в зоне реакции, а также аэродинамических и физических параметров проходящего очистку воздуха (газа). После плазмохимического реактора воздух подвергается глубокой доочистке в каталитическом реакторе (поз.4 схемы). Основу реактора составляет низкотемпературный катализатор (поз.5 схемы). После каталитического реактора очищенный воздух через конфузор (поз.6 схемы) поступает в помещение цеха (оборотная система воздухообмена) или выбрасывается в атмосферу.

Очиститель воздуха «ПЛАЗКАТ-аэро» может эксплуатироваться под разрежением или под давлением. Объемы очищаемого воздуха могут быть: от 5 до 100 000 м3/час. и более.

Агрегат питания очистителя (на схеме не показан) изготавливается и монтируется отдельно от нее. Электропитание плазмохимического реактора обозначено на схеме поз.7.

Система автоматики агрегата питания служит для контроля и регулировки электрических параметров плазмохимического реактора установки, а также блокировок, гарантирующих безопасную работу установки. Система автоматики осуществляет:

одновременное включение плазмохимического реактора с вентилятором;

аварийное отключение установки при коротком замыкании газоразрядных ячеек, обрыве высоковольтного провода реактора, выходе из строя трансформаторов агрегата питания.

Фильтрационные аппараты

В фильтрационном аппарате процесс фильтрации сусла осуществляется за счет образования осадка пивной дробины, которая является фильтрующим слоем. Практикой установлено, что оптимальные скорости фильтрации сусла через слой дробины составляют 4,5—6 л/мин на 1 м2 площади сита.

Одним из недостатков фильтрационного аппарата с плоскими «ситами является возможность прорыва слоя дробины, что приводит к нарушению процесса.

Для предупреждения этого нежелательного явления применяют приспособление, автоматически регулирующее давление сусла. Приспособление состоит из насоса, коллекторной трубы и батарейного крана. Трубки, отводящие сусло из фильтрационного аппарата, соединены с коллектором, расположенным в нижней части фильтрационного аппарата, из которого сусло по трубе направляется в сусловарочный котел. Каждая трубка имеет высоту падения гидравлического давления сусла.

Аппарат представляет собой прямоугольную или цилиндрическую емкость со сферической крышкой и коническим днищем. В верхней части крышки проходит труба. По всей высоте аппарата на определенном расстоянии от днища расположены рядами в шахматном порядке трубы трапецеидального сечения с продольными прорезями размером 1X12 мм. Концы труб соединены с коллекторами, которые в свою очередь сообщаются с насосами.

Фильтрационный аппарат работает следующим образом. Аппарат заполняют затором, а затем через фильтровальные трапецеидальные трубы насосами стягивают сусло. Мутное сусло из русельника насосом перекачивают в фильтрационный аппарат. В результате стягивания сусла на поверхности фильтровальных трубок образуется плотный фильтрующий слой дробины, который эффективно осветляет сусло. При достижении высокой степени осветления сусло направляется через русельник в сусловарочный аппарат.

Когда высота слоя сусла над дробиной достигнет 8 см, через оросительную систему горячей водой вымывают из дробины оставшийся экстракт. Фильтрацию прекращают при содержании экстракта в промывных водах 1,5—2,0,%. Отмытую дробину удаляют из фильтрационного аппарата с помощью шнека через люк в нижней части аппарата. Аппарат оборудован устройством для мойки внутренней поверхности и фильтровальных труб, устройствами для промывки дробины и разгрузки ее, снабжен люком для осмотра, и ремонта аппарата, пароотводящей трубой, арматурой для ввода и вывода затора, сусла и воды.

В начале фильтрования сусло откачивают через фильтровальные трубы насосом и возвращают его обратно в аппарат. При этом на поверхности труб образуется уплотненный слой дробины, через который проходит сусло, осветляясь при этом. Осветленное сусло направляют в сусловарочный аппарат, а дробину промывают горячей водой. Промывную воду используют для приготовления очередного затора.

Применение вакуума и фильтрационных труб, значительно увеличивающих поверхность фильтрации, позволяет вдвое повысить оборачиваемость по сравнению с обычными фильтрационными аппаратами.