- •Содержание

- •Введение

- •1. Расчет сопротивления деформации сталей и сплавов

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 1

- •2. Расчет усилия прессования

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 2

- •3. Расчет температурных условий процесса прессования

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 3

- •4. Оптимизация температурно-скоростных параметров процесса прессования для достижения максимальной производительности и требуемого уровня качества пресс-изделий

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 4

- •5. Проектирование пресс-матриц

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 5

- •6. Определение размеров заготовки для прессования

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 6

- •Библогафический список

Вопросы для самоконтроля

1. Какой процесс прессования называется оптимальным?

2. Какие известны методы расчета температуры прессования?

3. Что влияет на выходную температуру пресс-изделия?

4. Как определяются на практике температурно-скоростные условия прессования?

5. Как находится предельная скорость прессования МВСП? Отчего она зависит?

6. Какая температура прессования называется «критической»?

7. На основании какой гипотезы строится предельная кривая по температурным условиям? Какой вид этой кривой?

8. Какие параметры прессования необходимы для построения граничной кривой по усилию прессования?

9. За счет чего можно расширить рабочий температурно-скоростной диапазон прессования?

10. Какие параметры качества пресс-изделий зависят от температурно-скоростных условий прессования?

Варианты заданий к разделу 4

Определить оптимальные температурно-скоростные условия процесса прессования для типо-размера пресс-изделия и размера заготовки, определенных в разделе 2. Построить предельные кривые. Задачу решить графо-аналитическим методом.

5. Проектирование пресс-матриц

При проектировании пресс-матрицы для данного типоразмера пресс-изделия большое значение имеет решение таких вопросов как:

1. расположение рабочего канала и каналов при многоканальном прессовании на зеркале матрицы;

2. выбор способа выравнивания скоростей истечения отдельных элементов профиля;

3. расчет размеров рабочих поясков пресс-матрицы;

4. определение исполнительных размеров рабочего канала.

От рационального решения данных задач зависит точность поперечной и продольной геометрии, ее стабильность.

При расположении рабочего канала или каналов на зеркале матрицы необходимо, чтобы при размещении контура рабочего канала оставались требуемые зазоры между крайними точками контура и поверхностью контейнера (табл. 9). Это необходимо во избежание отслоений на поверхности профиля.

Другим важным фактором, определяющим расположение рабочего канала на зеркале матрицы, является форма поперечного сечения пресс-изделия. По степени симметрии все пресс-изделия условно можно разделить на три группы:

- с поперечным сечением, симметричным относительно двух координатных осей. В этом случае центр тяжести сечения пресс-изделия должен совпадать с геометрическим центром пресс-матрицы;

- с поперечным сечением, симметричным относительно одной координатной оси. В этом случае ось симметрии пресс-изделия также должна совпадать с одной из координатных осей пресс-матрицы;

- с асимметричным поперечным сечением. Для данной группы пресс-изделий, особенно с значительно разнотолщинами, стремятся максимально приблизить тонкие полки к центру пресс-матрицы. Это связано с тем, что скорости течения vi прессуемого металла убывают по мере удаления от центра оси контейнера по следующей зависимости

![]() , (68)

, (68)

где D – диаметр контейнера; ri – удаление от оси контейнера, vi и vц - скорости течения прессуемого металла на удалении ri и на оси контейнера.

Данную особенность учитывают при расположении каналов при многоканальном прессовании: каналы располагают симметрично относительно центра пресс-матрицы таким образом, чтобы тонкие элементы сечений профилей были обращены к центру пресс-матрицы, а массивные – к ее периферии. При этом стараются свести неравномерность скоростей истечения элементов каждого профиля к минимуму.

За счет рационального расположения рабочего канала не всегда удается выравнять скорости истечения элементов профиля, поэтому используют рабочие пояски. Наиболее удобна в применении и получила подтвердждение на практике методика расчета калибрующих поясков Алешина В.П.

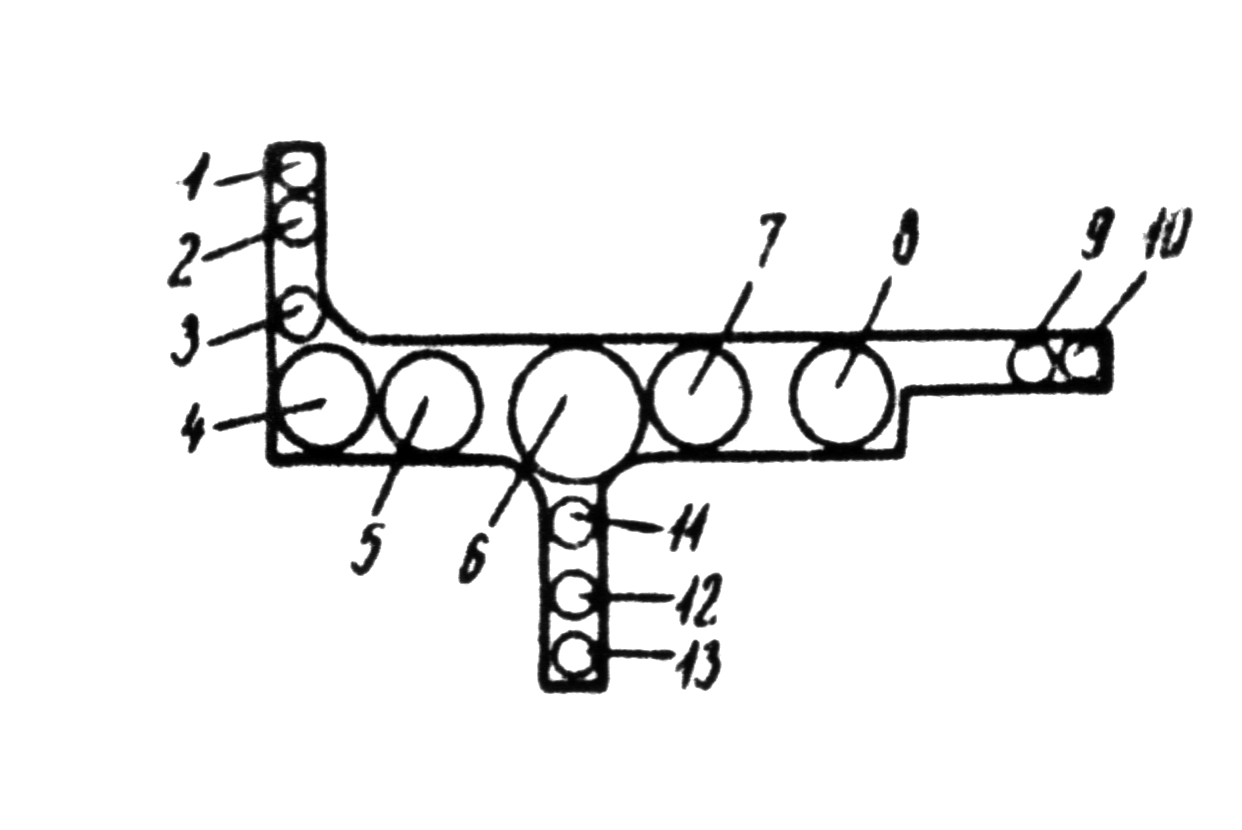

Канал матрицы представляют в виде бесконечного числа вписанных в него окружностей (см. рис. 5).

Рис. 5. Разбивка канала матрицы на вписанные окружности

Касательные к вписанной окружности ограничивают рассматриваемый элементарный участок Fi, причем они проводятся параллельно линиям соединения точек касания А, В, С вписанной окружности с контуром матрицы (см. рис. 6). Для расчета рабочих поясков выбирают характерные участки: места сочленения, окончания полок и прилегающих к ним участков, а также места резкой смены толщины полок.

Рис. 6. Разбивка участка матрицы

После разбивки

определяют площади сечений Fi

каждого участка и поверхность трения

![]() ,

где Пi

– эффективная часть периметра, hi

– высота рабочего пояска. Приняв условие

равенства удельных давлений и скоростей

истечения отдельных участков профиля

n и m, получим:

,

где Пi

– эффективная часть периметра, hi

– высота рабочего пояска. Приняв условие

равенства удельных давлений и скоростей

истечения отдельных участков профиля

n и m, получим:

![]() , (69)

, (69)

Задавая минимальную высоту рабочего пояска 1,5÷2 мм на участке, где в первую очередь затруднено истечение прессуемого металла (тонкостенные и удаленные элементы от центра матрицы), находим высоты рабочих поясков на других участках:

![]() , (70)

, (70)

где![]() ,

FK

и Fn

– площади сечения контейнера n-ого

элемента профиля соответственно.

,

FK

и Fn

– площади сечения контейнера n-ого

элемента профиля соответственно.

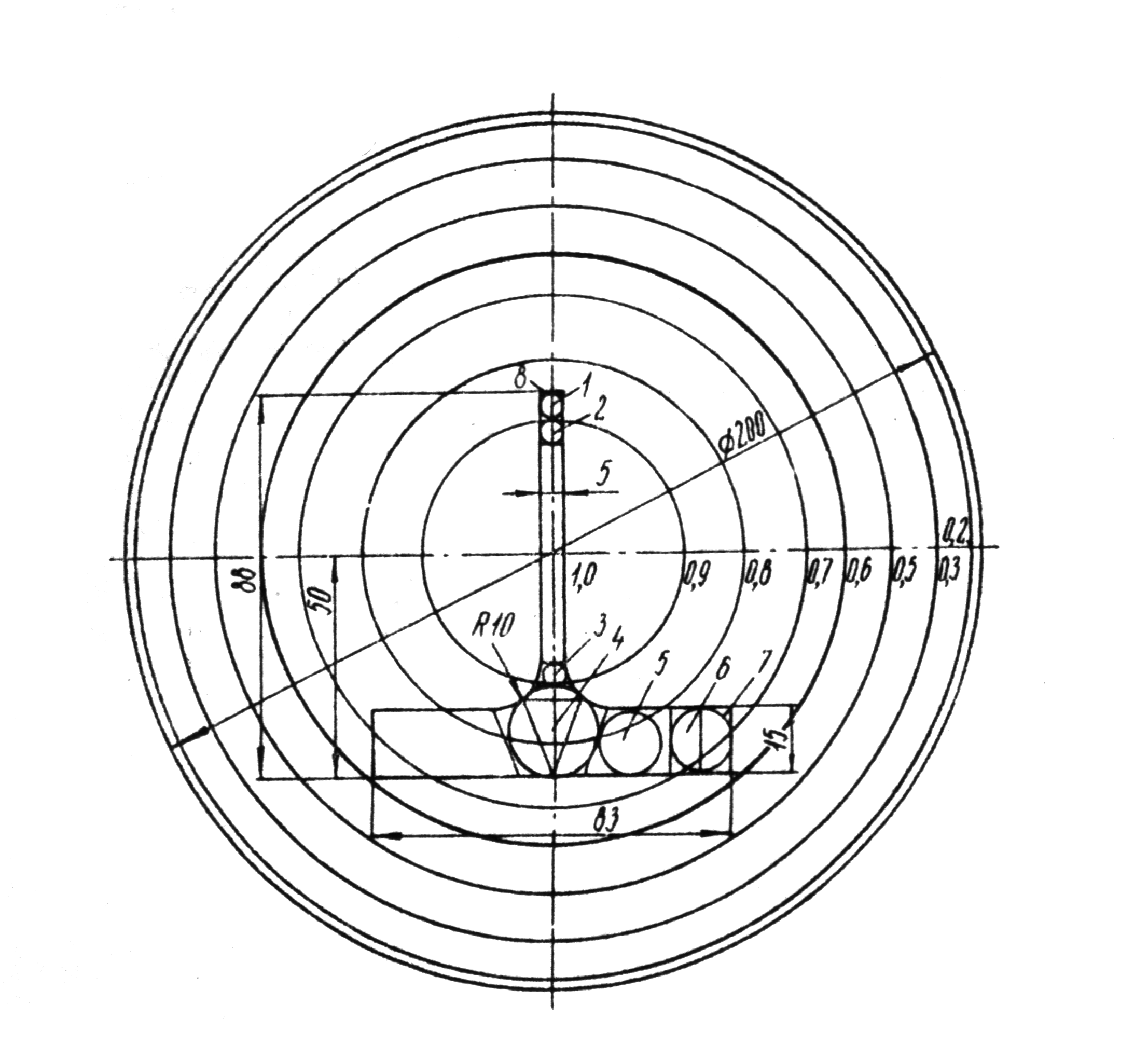

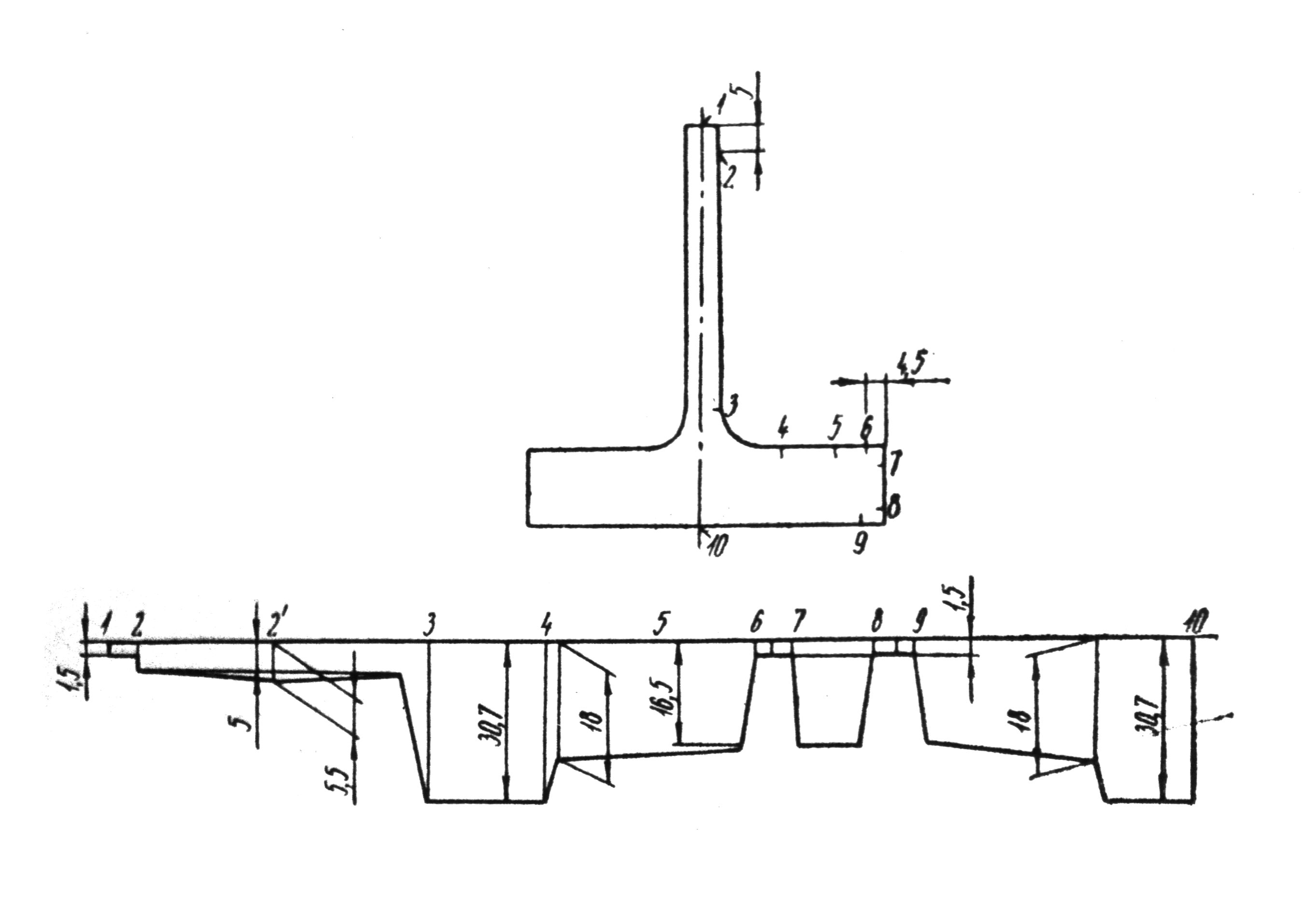

В качестве примера приведен расчет рабочих поясков матрицы для прессования профиля таврового сечения из сплава Д16 в одноочковую матрицу на прессе усилием 25 МН из контейнера диаметром 200 мм. Контур канала матрицы имеет разбивку на восемь характерных элементарных участков. Задаем рабочий поясок на участке 2 размером 5 мм. По формуле определим его высоту в участке 3:

![]() (71)

(71)

На участке 4 высота рабочего участка составит

![]() (72)

(72)

и т.д.

Рис. 7. Пример разбивки канала матрицы на характерные элементарные участки

Развертка расчетных рабочих поясков представлена на рис. 8.

Рис. 8. Развертка расчетных рабочих поясков матрицы

При получении пресс-изделий с длинными консольными элементами, когда отношение длины консоли к ширине более 4 или площади консоли к квадрату ширины ее основания более 5, необходимо применение форкамерных матриц. Основные этапы проектирования данных матриц заключаются в следующем:

1. расположение рабочих каналов на зеркале матрицы с учетом вышеуказанных особенностей;

2. расчет размеров и выбор формы форкамер с целью выравнивания скоростей истечения и обеспечения получения пресс-изделий сваркой встык;

3. расчет ширины калибрующего пояска с учетом размеров и формы форкамер.

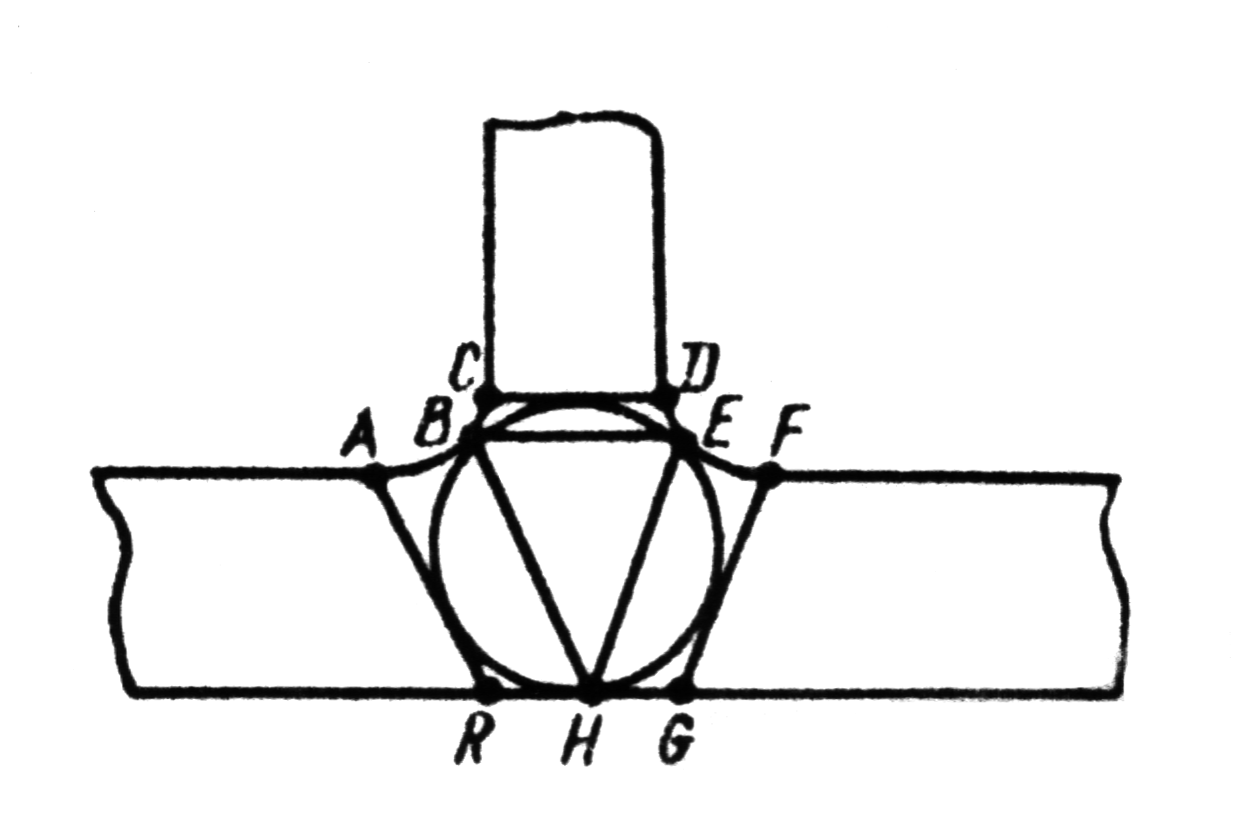

Для выполнения инженерных расчетов параметров форкамер Н.Н. Довженко получены следующие формулы относительного давления на входе в форкамеру (рис. 9):

![]() (73)

(73)

где НФК – высота и ПФК – периметр форкамеры; hПР – ширина, ППР – периметр, FПР и FФК – площадь поперечного сечения профиля и форкамеры соответственно; hКП – высота калибрующего пояска; hУЗ – высота упругой зоны конического очага деформации, угол которого равен:

![]()

![]() , (74)

, (74)

где

![]() –

напряжение натяжения,

–

напряжение натяжения,

![]() – предел текучести прессуемого металла

при температуре прессования;

– предел текучести прессуемого металла

при температуре прессования;

![]() – напряжение трения; S

– сопротивление деформации; f –

коэффициент трения, f

0,57; В – ширина форкамеры.

– напряжение трения; S

– сопротивление деформации; f –

коэффициент трения, f

0,57; В – ширина форкамеры.

Рис. 9. Схема форкамеры

Для получения

необходимой прочности стыкового сварного

шва относительное давление на входе в

форкамеру![]() ,

а коэффициент вытяжки из форкамеры

,

а коэффициент вытяжки из форкамеры

![]()

Протяженность зоны сварного шва, подвергаемая вырезке, будет равна:

![]() (75)

(75)

- для высоты форкамеры:

![]() , (76)

, (76)

где kH = 0,531,05 при НТ/Т = 0,10,2;

- для величины эквидистантного удаления контура форкамеры от контура профиля:

![]() , (77)

, (77)

где Nвып и Nвогн – соответственно, число выпуклых и вогнутых вершин профиля, причем радиус скругления считается одной вершиной;

- для ширины форкамеры:

![]() (78)

(78)

где В0 – начальная ширина форкамеры в сечении с наибольшей скоростью истечения прессуемого металла.

Методику расчета проиллюстрируем примером выбора форкамеры для прессования полосы 525 мм, FФК = 1253 = 375 мм2:

![]() (79)

(79)

- если радиусы скругления углов RВ , то периметр равен:

![]() (80)

(80)

Тогда расчетный периметр будет соответствовать заданной площади форкамеры при В = 3,4 мм:

![]() (81)

(81)

- если форкамера имеет радиус скругления R = В, то:

![]() (82)

(82)

Вычисляем НФК, задавшись шириной калибрующего пояска 2,0 мм и kН=0,1:

![]() (83)

(83)

Исходя из условий нормализации размеров, фактическую высоту НФК принимаем равной 25 мм, что обеспечит достаточные условия по прочности сварного шва.

Для расчета исполнительных размеров канала матрицы рекомендуется использовать формулу:

![]() (84)

(84)

где А1

– номинальный размер профиля; М –

плюсовой допуск на данный размер профиля,

представленный в табл. 13; km

– величина температурной усадки профиля

![]() где t и t1

– температуры заготовки и матрицы,

и 1

– коэффициенты линейного расширения

материалов заготовки и матрицы при

температуре прессования. ky,

kp

– коэффициенты, учитывающие уменьшение

размера элемента профиля, соответственно

за счет утягивания и при правке

растяжением. Значения ky

и kр

представлены в табл. 14.

где t и t1

– температуры заготовки и матрицы,

и 1

– коэффициенты линейного расширения

материалов заготовки и матрицы при

температуре прессования. ky,

kp

– коэффициенты, учитывающие уменьшение

размера элемента профиля, соответственно

за счет утягивания и при правке

растяжением. Значения ky

и kр

представлены в табл. 14.

Таблица 13

Допуски на размеры пресс-изделий

Номинальный размер, мм |

Допуск на изделие, мм |

Допуск на размер, мм |

Номинальный размер, мм |

Допуск на изделие, мм |

Допуск на размер, мм |

||

верхний |

нижний |

верхний |

нижний |

||||

<1,5 |

±0,15 |

+0,15 |

–0,05 |

>50,0÷75,0 |

±0,85 |

+ 1,0 |

+0,1 |

>1,5÷3,0 |

±0,20 |

+0,20 |

–0,05 |

>75,0÷100,0 |

±1,00 |

+ 1,2 |

+0,2 |

>3,0÷6,0 |

±0,30 |

+0,30 |

–0,05 |

>100,0÷150,0 |

±1,30 |

+ 1,6 |

+0,3 |

>6,0÷10,0 |

±0,35 |

+0,35 |

–0,05 |

>150,0÷200,0 |

±1,60 |

+2,1 |

+0,5 |

>10,0÷15,0 |

±0,40 |

+0,40 |

–0,05 |

>200,0÷250,0 |

±1,80 |

+2,5 |

+0,7 |

>15,0÷25,0 |

±0,45 |

+0,50 |

–0,05 |

>250,0÷300,0 |

±1,90 |

+2,9 |

+ 1,0 |

>25,0÷50,0 |

±0,60 |

+0,70 |

+0,05 |

>300,0÷350,0 |

±2,20 |

+3,4 |

+ 1,2 |

Таблица 14

Значения коэффициентов ky и kр

Размер элемента профиля |

ky |

kp |

1 |

2 |

3 |

1-3 |

0,02 |

0,02 |

4-20 |

0,01 |

0,01 |

21-40 |

0,0065 |

0,008 |

41-60 |

0,0055 |

0,008 |

61-80 |

0,004 |

0,006 |

81-120 |

0,0035 |

0,005 |

121-200 |

0,0025 |

0,004 |

200 |

0,0015 |

0,0035 |