- •Содержание

- •Введение

- •1. Расчет сопротивления деформации сталей и сплавов

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 1

- •2. Расчет усилия прессования

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 2

- •3. Расчет температурных условий процесса прессования

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 3

- •4. Оптимизация температурно-скоростных параметров процесса прессования для достижения максимальной производительности и требуемого уровня качества пресс-изделий

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 4

- •5. Проектирование пресс-матриц

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 5

- •6. Определение размеров заготовки для прессования

- •Вопросы для самоконтроля

- •Варианты заданий к разделу 6

- •Библогафический список

Министерство образования Российской Федерации

Федеральное государственное образовательное учреждение

высшего профессионального образования

«Сибирский федеральный университет»

Институт цветных металлов и золота

С.В. Беляев, И.Н. Довженко, А.С. Пещанский,

Р.Е. Соколов, Э.А. Рудницкий

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ

ПРОЦЕССА ПРЕССОВАНИЯ

Методические указания к практическим занятиям по курсу

«Технология прессования» для магистров по направлению 150100.68 Металлургия

Красноярск 2007

Содержание

содержание 2

ВВЕДЕНИЕ 3

1. Расчет сопротивления деформации сталей и сплавов 4

Вопросы для самоконтроля 17

Варианты заданий к разделу 1 17

2. РАСЧЕТ УСИЛИЯ ПРЕССОВАНИЯ 18

Вопросы для самоконтроля 23

Варианты заданий к разделу 2 23

3. РАСЧЕТ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ПРОЦЕССА ПРЕССОВАНИЯ 26

Вопросы для самоконтроля 30

Варианты заданий к разделу 3 31

4. ОПТИМИЗАЦИЯ ТЕМПЕРАТУРНО-СКОРОСТНЫХ ПАРАМЕТРОВ ПРОЦЕССА ПРЕССОВАНИЯ ДЛЯ ДОСТИЖЕНИЯ МАКСИМАЛЬНОЙ ПРОИЗВОДИТЕЛЬНОСТИ И ТРЕБУЕМОГО УРОВНЯ КАЧЕСТВА ПРЕСС-ИЗДЕЛИЙ 32

Вопросы для самоконтроля 35

Варианты заданий к разделу 4 36

5. ПРОЕКТИРОВАНИЕ ПРЕСС-МАТРИЦ 36

Вопросы для самоконтроля 43

Варианты заданий к разделу 5 44

6. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЗАГОТОВКИ ДЛЯ ПРЕССОВАНИЯ 44

Вопросы для самоконтроля 49

Варианты заданий к разделу 6 50

Библогафический список 51

Введение

Прутки, трубы и профили из сталей, цветных металлов и сплавов представляют собой высокоэффективный вид металлопродукции, широко применяемый в технике, строительстве и в быту. Основным способом их производства является прессование. Расчет технологических параметров процесса прессования позволяет оптимизировать данный процесс, достичь максимальной производительности и требуемого качества получаемой продукции.

1. Расчет сопротивления деформации сталей и сплавов

Определение силовых условий прессования необходимо для выбора оборудования, расчета инструмента, установления энергетических затрат и других показателей. Расчет усилия прессования позволяет прогнозировать возможность изготовления данного пресс-изделия, является в дальнейшем одним из основных технологических параметров для оптимизации существующей технологии.

Важнейшим показателем, необходимым для расчета силовых условий процессов прессования является сопротивление деформации σS, которое по С.И. Губкину является интенсивностью напряжений необходимых и достаточных для осуществления пластической деформации материала при заданных условиях деформирования. Вопрос определения реального значения σS для конкретного режима прессования по-прежнему является весьма актуальным, так как даже использование новых методов расчета с применением мощных ЭВМ незначительно повышают точность определения энергосиловых параметров процесса прессования, если важнейшую характеристику деформируемого металла – его σS – задают со значительными погрешностями.

Согласно теории максимальных касательных напряжений течение металла всегда начинается под действием нагрузки, равной наибольшему касательному напряжению. Если обозначить главные нормальные напряжения σ1, σ2, σ3, то согласно этой теории:

![]() (1)

(1)

или

![]() (2)

(2)

Разность главных напряжений, необходимая для начала пластического течения, и является сопротивлением деформации σS. В соответствии с гипотезой максимальных касательных напряжений среднее главное напряжение σ2 не оказывает влияния на начало пластической деформации. Однако, по исследованиям В. Лодэ, а также М. Роша и П. Айхингера, влияние σ2 может все же иметь место. При этом течение материала начинается в том случае, когда работа упругого формоизменения превышает определенный предел. Условие пластичности записывается в этом случае в виде:

![]() (3)

(3)

Наибольшие отклонения значений σS, определяемых по гипотезе формоизменения, от тех значений, которые определяются по гипотезе максимальных касательных напряжений, не превышают 15 %. Сопротивление деформации σS – это не константа материала, а переменная величина, зависящая от свойств материала и параметров процесса деформации.

При прессовании в отличие от большинства других методов обработки металлов давлением деформируемый материал находится под действием трех сжимающих главных напряжений. Наибольшее – осевое напряжение σ1. Тангенциальное и радиальное напряжения σ2 и σ3 для цилиндрической заготовки являются равными величинами, сумма которых меньше величины осевого напряжения. Следовательно, можно записать:

![]() (4)

(4)

Для частных случаев прессования характерно осесимметричное или плоское напряженно-деформированное состояние (что зависит от формы контейнера и прессуемого профиля), при котором сопротивление деформации будет равно разнице главных напряжений:

![]() (5)

(5)

где β =1,0 ÷ 1,15 – коэффициент Лодэ.

Степень деформации при прессовании выражается натуральным логарифмом отношения площадей поперечного сечения распрессованной заготовки, которая равна площади контейнера FК, и пресс-изделия FПР, т. е. коэффициента вытяжки:

![]() (6)

(6)

и определяется как

![]() (7)

(7)

Из общего определения скорости деформации можно записать:

![]() (8)

(8)

где τD – длительность деформации соответственно.

Для процесса прессования характерна значительная неравномерность скоростей деформации в поперечном сечении деформационной зоны, поэтому чаще рассчитывают не истинные скорости и их распределение, а среднюю скорость деформации. Для расчета средних скоростей деформации профиля έср пр и трубы έср тр могут быть рекомендованы следующие формулы:

![]() ; (9)

; (9)

![]() , (10)

, (10)

где vпр – скорость движения пресс-шайбы; αМ – угол матрицы; DОП.ОКР, DТР и dИ – диаметр описанной окружности профиля, наружный и внутренний диаметры трубы соответственно.

Течение металла из контейнера происходит под действием силы гидравлического пресса РОБ, создаваемой давлением жидкости рЖВД на главный плунжер пресса площадью FГП. Тогда максимальное усилие пресса будет равно:

![]() (11)

(11)

Усилие, необходимое для выдавливания металла из контейнера через рабочий канал в матрице, называют усилием прессования. Для определения фактического усилия прессования РПР по показанию манометра необходимо максимальное усилие пресса разделить на наибольшее давление жидкости рЖВД, на которое рассчитан пресс, и полученный результат умножить на показание манометра рМАН в данный момент прессования:

![]() (12)

(12)

Усилие прессования, отнесенное к площади сечения контейнера FK, называют удельным усилием истечения или давлением прессования:

![]() (13)

(13)

В общем виде давление прессования линейно зависит от сопротивления деформации σS:

![]() (14)

(14)

где КПР – коэффициент, зависящий от способа прессования, параметров деформации, трения и т.д.

Сопротивление деформации σS при прессовании можно определить проведением натурных экспериментов, экспериментально и аналитически на основе математической обработки экспериментальных данных.

При определении σS путем натурных экспериментов при прессовании используют выражение (14) и получают наиболее точные результаты при корректном расчете коэффициента КПР. Однако такие эксперименты в условиях производства трудоемки, дорогостоящи и зачастую, особенно для новых разновидностей процесса, вообще невозможны.

При проведении лабораторных экспериментов необходимо использовать такой метод механического испытания материала, при котором обеспечивалось бы равенство соотношений напряжений и деформаций при испытаниях и технологическом процессе. Данное условие, как правило, невыполнимо. Поэтому результаты лабораторных исследований могут быть менее точными, а эксперимент также остается довольно трудоемким, хотя и менее дорогостоящим.

Аналитические методы определения σS менее точны, однако они не требуют больших затрат, а главное - позволяют установить влияние отдельных параметров процесса прессования на σS и дать их количественную оценку.

Единственно достоверным экспериментальным способом определения σS, при котором возможно достижение тех степеней деформации, соизмеримых с реализуемыми в процессах прессования, является метод испытания на горячее скручивание образцов разного диаметра, предложенный в работах Д.И. Суярова, Р. Мура, К. Вебера, Шварцбарта, В.П. Степанова. Сущность этого метода сводится к определению разности крутящих моментов при скручивании двух стандартных образцов с разными диаметрами в рабочей части, что сводит к минимуму ошибки, связанной с неравномерным распределением скорости и величины деформации в поперечном сечении сплошного образца.

В энергосиловых

расчетах И.Л. Перлин применяет несколько

значений σS:

среднее сопротивление деформации по

ОЧПЗ, сопротивление деформации в начале

и на выходе из ОЧПЗ – σSH

и σSK

соответственно. При этом σSH

приравнивается линейному напряжению

текучести при статическом растяжении

(табл. 1), а

![]() ,

где СУ

– коэффициент скоростного упрочнения,

зависящий от длительности деформации

τД

(времени пребывания прессуемого металла

в ОЧПЗ) и вытяжки

(табл. 2).

,

где СУ

– коэффициент скоростного упрочнения,

зависящий от длительности деформации

τД

(времени пребывания прессуемого металла

в ОЧПЗ) и вытяжки

(табл. 2).

Таблица 1

Значения σSH цветных металлов и сплавов, МПа

Металл или сплав |

Температура, 0С |

|||||||||

500 |

550 |

600 |

650 |

700 |

750 |

800 |

850 |

900 |

950 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Медь |

60 |

55 |

50 |

44 |

38 |

32 |

26 |

20 |

18 |

15 |

Л68 |

– |

– |

45 |

40 |

35 |

30 |

25 |

20 |

- |

- |

Л63 |

80 |

60 |

35 |

30 |

27 |

24 |

20 |

15 |

- |

- |

ЛС59-1 |

- |

- |

20 |

17 |

15 |

13 |

11 |

09 |

- |

- |

ЛН65-5 |

160 |

120 |

90 |

80 |

50 |

30 |

20 |

- |

- |

- |

БрАЖМц10-3-1,5 |

- |

- |

120 |

70 |

50 |

30 |

15 |

12 |

8 |

- |

БрАЖН10-4-4 |

- |

- |

160 |

120 |

80 |

50 |

25 |

20 |

15 |

- |

БрБ-2 |

- |

- |

- |

- |

100 |

60 |

40 |

35 |

- |

- |

БрКМцЗ-1 |

- |

- |

120 |

100 |

75 |

50 |

35 |

20 |

15 |

- |

БрКН1-3 |

- |

- |

200 |

150 |

120 |

80 |

50 |

25 |

12 |

- |

БрОФ6,5-0,4 |

- |

- |

200 |

180 |

160 |

140 |

120 |

- |

- |

- |

БрХ0,5 |

- |

- |

160 |

140 |

120 |

70 |

60 |

40 |

20 |

16 |

БрОФ4-0,25 |

- |

- |

150 |

130 |

110 |

90 |

70 |

- |

- |

- |

Л96 |

80 |

70 |

65 |

58 |

50 |

42 |

35 |

26 |

- |

- |

Температура, 0С |

750 |

800 |

850 |

900 |

950 |

1000 |

1050 |

1100 |

1150 |

1200 |

Никель |

- |

113 |

95 |

76 |

65 |

54 |

46 |

38 |

- |

- |

НМц5 |

- |

160 |

140 |

110 |

90 |

60 |

50 |

40 |

30 |

25 |

НЖМц28-2,5-1,5 |

- |

145 |

122 |

101 |

82 |

63 |

51 |

44 |

- |

- |

НМ19 |

104 |

81 |

59 |

43 |

28 |

17 |

- |

- |

- |

- |

МНЖМц3О-0,8-1,0 |

80 |

60 |

48 |

37 |

- |

- |

- |

- |

- |

- |

МНЖ5-1 |

75 |

50 |

35 |

25 |

20 |

15 |

- |

- |

- |

- |

Температура, 0С |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

- |

- |

- |

Алюминий |

50 |

35 |

25 |

20 |

15 |

- |

- |

- |

- |

- |

АВ |

55 |

40 |

30 |

25 |

22 |

12 |

- |

- |

- |

- |

АМг7 |

- |

- |

80 |

60 |

40 |

35 |

23 |

- |

- |

- |

Д1 |

- |

- |

55 |

45 |

35 |

30 |

25 |

- |

- |

- |

Д16 |

- |

- |

70 |

50 |

40 |

35 |

28 |

- |

- |

- |

В95 |

- |

- |

100 |

80 |

65 |

50 |

35 |

- |

- |

- |

АМг5 |

- |

- |

- |

42 |

32 |

27 |

20 |

- |

- |

- |

Магний |

40 |

25 |

20 |

16 |

12 |

10 |

- |

- |

- |

- |

МА1 |

- |

- |

40 |

34 |

30 |

25 |

- |

- |

- |

- |

МА2 , МА8 |

- |

- |

70 |

55 |

40 |

28 |

- |

- |

- |

- |

МАЗ |

- |

- |

60 |

50 |

35 |

28 |

- |

- |

- |

- |

МА5 |

- |

- |

52 |

45 |

40 |

35 |

- |

- |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

продолжение таблицы 1 |

||||||||||

Температура, 0С |

600 |

700 |

800 |

850 |

900 |

950 |

1000 |

1100 |

- |

- |

ВТ1 |

260 |

120 |

50 |

40 |

30 |

25 |

20 |

- |

- |

- |

ВТ5 |

430 |

250 |

160 |

135 |

110 |

70 |

36 |

17 |

- |

- |

Температура, 0С |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

- |

- |

- |

Цинк |

78 |

3,6 |

24 |

14 |

12 |

1,0 |

- |

- |

- |

- |

Таблица 2

Значения скоростного коэффициента СУ

Вытяжка λ |

Длительность деформации τД, сек. |

||||

0,001 |

0,01 |

0,1 |

1,0 |

10 |

|

5 |

4,7 |

4,4 |

3,4 |

2,6 |

1,0 |

>10 |

5,0 |

4,8 |

3,6 |

2,8 |

1,0 |

Л.А. Шофман берет значения сопротивления деформации с учетом влияния на сопротивление деформации температурно-скоростных условий процесса прессования. Это учитывается при помощи дополнительных коэффициентов:

![]() (15)

(15)

Температурный коэффициент ωТ определяется из выражения:

![]() (16)

(16)

где ТПЛ и ТПР – абсолютные температуры плавления и прессования, °К;

Скоростной коэффициент φV определяется из выражения:

![]() (17)

(17)

где έср - средняя скорость деформации в процессе установившегося истечения и рассчитывается по формулам:

- для прутков

![]() ; (18)

; (18)

- для труб

![]() . (19)

. (19)

При прессовании труб, прутков методами прямого и обратного истечения bпр коэффициент соответственно равен 0,7; 0,8; 0,3.

Коэффициент n определяется из выражения:

![]() (20)

(20)

где n0= 0,18÷0,20 для алюминия и его сплавов; n0 = 0,20÷0,25 для меди и ее сплавов.

Значения σS0 для различных металлов так же, как у И.Л. Перлина, приравниваются линейному напряжению текучести при статическом растяжении: медь – 18÷20 МПа; алюминий – 16÷17 МПа; АМц – 25 МПа; Д1 – 35 МПа; Д16 – 38 МПа.

Следует отметить, что при проведении механических испытаний на растяжение невозможно достигнуть таких степеней деформации, которые соответствуют степеням деформации, реализуемых в производственных условиях, а при кручении – очень сложно обеспечить скорости деформации, особенно для скоростных процессов прессования таких материалов, как сталь. Поэтому необходимо проводить пересчет скоростей деформации с использованием эмпирических коэффициентов (табл. 3).

Таблица 3

Коэффициенты пересчета скоростей деформации

Тип стали |

Скорость деформации έ, с-1 |

||||||

10-3 |

10-2 |

10-1 |

1 |

10 |

102 |

103 |

|

Углеродистые и низколегированные |

0,74 |

0,90 |

1,00 |

1,20 |

1,04 |

0,85 |

- |

Аустенитные |

0,62 |

0,86 |

1,00 |

1,08 |

1,05 |

0,99 |

0,93 |

От известных методов нахождения σS выгодно отличается метод Н.Н. Довженко определения σSH во время прямого прессования без смазки заготовок различной длины. Во время прессования данных заготовок определяют максимальные усилия прессования, тогда сопротивление деформации будет равно:

![]() (21)

(21)

где РПР1 и РПР2 – максимальные усилия прессования заготовок длиной L1 и L2 соответственно, причем L1 > L2; ∆L = L1 – L2; DK – диаметр контейнера; π = 3,14; μ – коэффициент трения прессуемого металла о стенки контейнера.

Данный метод лишен тех недостатков, которые указаны выше для известных методов определения σS. Кроме того, возможно применение данного метода непосредственно в производственных условиях. Для этого в начале установившейся стадии необходимо найти изменение усилия прессования ∆РПР в зависимости от перемещения пресс-штемпеля ∆L. Тогда текущее сопротивление деформации для прессуемого металла будет равно:

![]() (22)

(22)

Данный метод позволяет оперативно находить σS во время прессования, корректировать процесс прессования для достижения оптимальных условий производства с использованием АСУП.

В зависимости от температуры деформация бывает холодной и горячей. Во время деформация в деформируемом металле происходят два противоположных процесса: упрочнение и разупрочнение. От соотношения скоростей протекания данных процессов зависит характер деформации.

При холодной деформации скорость упрочнения значительно больше скорости разупрочнения, а температура не превышает 0,3ТПЛ (ТПЛ – температура плавления в кельвинах, °К). С увеличением степени деформации растут показатели прочности, а пластичность снижается. Совокупность данных явлений, связанных с изменением свойств металла в процессе холодной пластической деформации, называется наклепом (рис. 1).

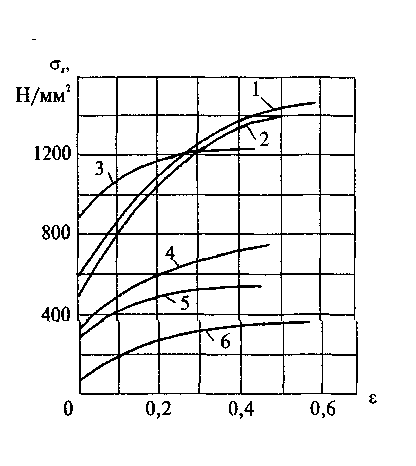

1 – сталь ЭИ69; 2 – сталь Х19Н9Т; 3 – сталь 40ХМА; 4 – латунь Л59; 5 – дюралюминий Д1; 6 – медь

Рис. 1. Кривые наклепа металлов и сплавов

При холодной деформации изменения структуры, механических свойств сильнее зависят от степени деформации ε и слабее от температуры и скорости деформации. Влияние степени деформации на изменение механических свойств при холодной деформации разных металлов наиболее полно представлено в работах А.В. Третьякова в виде следующих эмпирических формул:

- для σ0,2, σВ и НВ

![]() (23)

(23)

- для δ

![]() (24)

(24)

где y – текущее значение механической характеристики; y0 – постоянная величина, равная исходному значению данной механической характеристики при нулевой степени деформации; x – текущее значение величины степени деформации ε; a, b, c – постоянные коэффициенты.

Применив уравнения (23), (24) к двум или трем каким-либо известным по механическим характеристикам и степени деформации экспериментальным точкам, можно определить постоянные коэффициенты и получить соответствующую эмпирическую зависимость.

В табл.4 приведены эмпирические формулы для определения значений временного сопротивления разрыву некоторых цветных металлов и сплавов.

Таблица 4

Предел прочности цветных металлов и сплавов при холодной деформации

№ п/п |

Цветной металл или сплав |

Марка |

Формула |

1 |

Алюминиевый |

АД1, Д1, АМг3, АМг5 |

σВ = σВ0 +1,6ε 0,76 |

2 |

Титановый |

ВТ1-1, ВТ1-2, ВТ4, ВТ6 |

σВ = σВ0 +2,4ε 0,63 |

3 |

Медь |

М1, М2 |

σВ =σВ0+0,68ε 0,77 |

4 |

Бронзы |

БрАЖН10-4-4, БрАЖМц10-3-1,5 |

σВ = σВ0 +2,9ε 0,70 |

5 |

Латуни |

Л80, Л75, Л68, Л62, Л59, ЛС59-1 |

σВ =σВ0+0,77ε 0,91 |

6 |

Никелевые |

МНМц3-12, НМц5, НМц2,5 |

σВ = σВ0 +1,3ε 0,83 |

7 |

Никелевые |

МН5, ТПМН0,6, МН19 |

σВ = σВ0 +0,8ε 0,72 |

При температурах выше 0,4ТПЛ на процессы упрочнения накладывается мощный разупрочняющий процесс – рекристаллизация, которая характеризуется появлением новых зародышей и ростом новых равноосных зерен за счет энергии старых деформированных зерен. Если скорость упрочнения меньше скорости разупрочнения, то данную деформацию считают горячей, и она происходит при температурах больше (0,7÷0,9)ТПЛ.

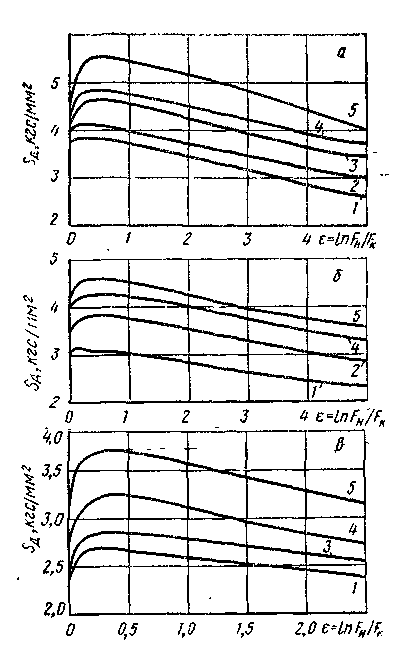

Во время горячей деформации значительно снижается сопротивление деформации, повышается пластичность металла (рис. 2).

а – 450 °С; б – 500 °С; в – 550 °С; 1 – έ = 0,74 с-1; 2 – 1,48 с-1; 3 – 2,96 с-1; 4 – 7,4 с-1; 5 – 10,3 с-1

Рис. 2. Зависимость σS сплава АВ от параметров деформации, полученные метод кручения

На основе анализа многочисленных опытных данных экспериментального определения сопротивления деформации от основных параметров деформирования А.И. Целиковым была предложена следующая зависимость:

![]() , (25)

, (25)

где

![]()

![]()

![]() –

термомеханические коэффициенты,

зависящие от свойств деформируемого

материала.

–

термомеханические коэффициенты,

зависящие от свойств деформируемого

материала.

На основе математической обработки экспериментальных данных исследования сопротивления деформации различными авторами были получены следующие формулы для расчета сопротивления деформации:

- М. Жидеком:

![]() ; (26)

; (26)

- В.Н. Выдриным, А.В. Третьяковым, В.И. Зюзиным:

![]() ; (27)

; (27)

- М. Хайдуком:

![]() , (28)

, (28)

где А, В, С, В, D,

K

– реологические коэффициенты; Т –

температура прессования;

![]() .

.

Анализ уравнений (25) – (28) показывает, что эта зависимость может быть описана: полиномом (26); степенной или экспоненциальной функцией (25, 27, 28) и не позволяет учитывать изменения значений σS в области фазовых превращений, при динамических процессах разупрочнения, при выделении избыточной фазы и являются правомерными лишь для однофазных областей. Поэтому при использовании формул (25) – (28) следует учитывать химический состав материала, степень деформации, скорость деформации и температуру. При отсутствии хотя бы одного из этих параметров область применения уравнения сразу ограничивается узким интервалом варьирования условий деформации. Для математического представления функциональной зависимости сопротивления деформации материала от условий деформации наиболее пригодными следует признать степенные и экспоненциальные функции (25, 27, 28), которые дают удовлетворительное приближение расчетных данных к экспериментальным значениям и являются достаточно простыми для практического применения. В табл. 5 представлены реологические коэффициенты для формулы (27).

Таблица 5

Значения реологических коэффициентов для формулы (27)

Материал |

Температура, °С |

Эмпирические коэффициенты |

|||

Т |

А |

В |

С |

D |

|

1 |

2 |

3 |

4 |

5 |

6 |

Чистые металлы |

|||||

Железо |

800-1200 |

1200 |

0,4 |

0,14 |

0,003 |

Никель |

900-1300 |

1850 |

0,5 |

0,11 |

0,0028 |

|

|

|

|

|

|

Продолжение таблицы 5 |

|||||

Медь |

450-1000 |

520 |

0,4 |

0,11 |

0,0023 |

Титан |

200-750 |

1900 |

0,35 |

0,1 |

0,003 |

Алюминий |

300-500 |

180 |

0,37 |

0,14 |

0,0017 |

Цинк литой |

150-340 |

260 |

0,5 |

0,2 |

0,0057 |

Цинк прокат |

20-100 |

420 |

0,15 |

0,13 |

0,0012 |

Ванадий |

800-1200 |

2500 |

0,4 |

0,12 |

0,003 |

Цирконий |

800-1100 |

3000 |

0,2 |

0,12 |

0,003 |

Ниобий |

950-1200 |

2500 |

0,3 |

0,15 |

0,003 |

Молибден |

950-1250 |

2900 |

0,25 |

0,15 |

0,003 |

Вольфрам |

1600-2200 |

10000 |

0,3 |

0,12 |

0,0018 |

Свинец |

20-300 |

46 |

0,35 |

0,12 |

0,0015 |

Сплавы алюминия |

|||||

АМЦ |

300-500 |

250 |

0,32 |

0,10 |

0,001 |

АМГ 61 |

300-450 |

410 |

0,35 |

0,15 |

0,0012 |

АМГ 6 |

300-450 |

440 |

0,35 |

0,11 |

0,0012 |

Д 16 |

300-450 |

370 |

0,32 |

0,11 |

0,0017 |

АМГ 58 |

300-450 |

350 |

0,35 |

0,13 |

0,0013 |

Сплавы меди |

|||||

Л 62 |

300-600 |

1000 |

0,5 |

0,11 |

0,004 |

Л 68 |

600-750 |

700 |

0,5 |

0,11 |

0,007 |

Л 70 |

750-950 |

850 |

0,5 |

0,11 |

0,004 |

Л 90 |

300-600 |

710 |

0,38 |

0,11 |

0,0028 |

Мельхиор |

600-900 |

620 |

0,57 |

0,11 |

0,0028 |

Монель - металл |

450-900 |

1220 |

0,57 |

0,11 |

0,0035 |

Нейзильберг |

450-900 |

750 |

0,4 |

0,11 |

0,003 |

Углеродистые и низколегированные стали |

|||||

Сталь 10 |

900-1300 |

1200 |

0,25 |

0,15 |

0,0025 |

Сталь20 |

900-1300 |

1300 |

0,25 |

0,14 |

0,0025 |

Сталь 45 |

900-1300 |

1330 |

0,25 |

0,14 |

0,0025 |

Сталь 60 |

900-1300 |

1300 |

0,25 |

0,14 |

0,0025 |

Сталь 0 |

900-1300 |

1100 |

0,25 |

0,14 |

0,0025 |

Сталь 3 |

900-1300 |

1250 |

0,25 |

0,14 |

0,0025 |

Сталь 6 |

900-1200 |

1400 |

0,25 |

0,14 |

0,0025 |

У 8 и У 9 |

900-1200 |

1400 |

0,25 |

0,14 |

0,0027 |

У 12 |

900-1200 |

1700 |

0,25 |

0,15 |

0,0025 |

15ХСАД |

300-1300 |

1450 |

0,25 |

0,14 |

0,003 |

40Х |

900-1200 |

1400 |

0,25 |

0,14 |

0,003 |

40ХН |

900-1300 |

1400 |

0,25 |

0,14 |

0,003 |

60Г |

900-1200 |

1400 |

0,25 |

0,5 |

0,0027 |

12ХН3А |

900-1300 |

2300 |

0,25 |

0,14 |

0,003 |

6ХС2, 55С |

900-1300 |

1750 |

0,25 |

0,14 |

0,003 |

18 ХНВА |

900-1200 |

2300 |

0,25 |

0,2 |

0,003 |

ХВГ |

900-1300 |

1850 |

0,25 |

0,1 |

0,0027 |

30ХГСАН |

900-1200 |

1600 |

0,25 |

0,1 |

0,003 |

|

|

|

|

|

|

Окончание таблиц 5 |

|||||

Высоколегированные стали и жаропрочные сплавы |

|||||

1Х1 |

900-1300 |

4600 |

0,28 |

0,09 |

0,003 |

4Х13 |

900-1300 |

4300 |

0,28 |

0,09 |

0,003 |

Х17Н2 |

900-1300 |

7000 |

0,28 |

0,09 |

0,0037 |

Х18Н9Т |

900-1300 |

3250 |

0,28 |

0,09 |

0,0028 |

Х110Н10Т |

900-1300 |

3400 |

0,28 |

0,09 |

0,0028 |

Х18н12М2Т |

900-1300 |

3800 |

0,28 |

0,09 |

0,0033 |

Следует отметить, что в формуле (27) разница в значениях реологических коэффициентах В, С и D для различных марок стали, цветных металлов и сплавов невелика, а значения коэффициента А изменяются в широких пределах: от 46 до 10000 МПа, т.е. в значительной степени точность расчетов будет зависеть от достоверности значений данного коэффициента.

Несмотря на наличие теоретических формул по влиянию степени и скорости деформации на сопротивление деформации, практически значение сопротивления деформации находят на основе соответствующих экспериментов.

В интервале степени деформации 10÷50 % при горячей деформации А.И. Целиков предлагает величину σS определять методом термомеханических коэффициентов, применив уравнения (25) к двум известным по механическим характеристикам и параметрам деформации экспериментальным значениям σS:

![]() , (29)

, (29)

где σS (ε1, έ1, Т1) и σS (ε1, έ2, Т2) – сопротивление деформации при постоянной деформации ε и различных скоростях έ1и έ2 и температурах Т1 и Т2.

В работе Я.М. Охрименко получены реологические уравнения s для наиболее распространенных алюминиевых сплавов, используемых в прессовом производстве:

- для АД31

![]() (30)

(30)

- для АК6

![]() (31)

(31)

- для Д16

![]() (32)

(32)

-для Амг6

![]() (33)

(33)

где s – МПа, t – оС.

Использование данных формул в расчетах дает погрешность не более 5 %, что является вполне приемлемым для инженерных расчетов.

Таким образом, существующие зависимости сопротивления деформации материала от условий деформирования позволяют найти σS в первом приближении, а для конкретного случая необходимо учитывать физико-химические свойства материала непосредственно во время деформирования и проводить корректировку реологических коэффициентов.