- •Загальні методичні вказівки

- •Лабораторна робота № 1

- •Основні теоретичні положення

- •1, 2, 3, 4 – Місця вимірювання товщини стінки; 5 – перерізи в яких вимірюють товщину стінки

- •Вказівки щодо підготовки до заняття

- •Обладнання, прилади

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 2

- •Основні теоретичні положення

- •Вказівки щодо підготовки до заняття

- •Експериментальний стенд

- •Порядок виконання роботи

- •Опрацювання результатів експериментальних досліджень

- •Контрольні питання

- •Лабораторна робота № 3

- •Основні теоретичні положення

- •Вказівки щодо підготовки до заняття

- •Експериментальний стенд

- •Порядок виконання роботи

- •Опрацювання результатів експериментальних досліджень

- •Контрольні питання

- •Лабораторна робота № 4

- •Основні теоретичні положення

- •Вказівки щодо підготовки до заняття

- •Обладнання, прилади

- •Порядок виконання роботи

- •Контрольні питання

- •Основні теоретичні положення

- •Вказівки щодо підготовки до заняття

- •Обладнання, прилади

- •Порядок виконання роботи

- •Контрольні питання

- •Перелік рекомендованих джерел

Івано-Франківський національний технічний

університет нафти і газу

Я.В. Дорошенко

СПОРУДЖЕННЯ МАГІСТРАЛЬНИХ ТРУБОПРОВОДІВ

ЛАБОРАТОРНИЙ ПРАКТИКУМ

2009

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Івано-Франківський національний технічний

університет нафти і газу

Кафедра спорудження та ремонту

газонафтопроводів і газонафтосховищ

Я.В. Дорошенко

СПОРУДЖЕННЯ МАГІСТРАЛЬНИХ ТРУБОПРОВОДІВ

Лабораторний практикум

Для студентів напряму підготовки

6.050304 “Нафтогазова справа”

Рекомендовано методичною радою

університету

Івано-Франківськ

2009

МВ 02070855-2453-2009

Дорошенко Я.В. Спорудження магістральних трубопроводів: Лабораторний практикум. – Івано-Франківськ: ІФНТУНГ, 2009 – 65 с.

Лабораторний практикум містить методичні вказівки для проведення лабораторних занять з дисципліни “Спорудження магістральних трубопроводів”. Розроблений відповідно до робочої програми навчальної дисципліни та навчального плану підготовки бакалаврів напряму підготовки 6.050304 "Нафтогазова справа". Може бути використаний студентами денної та заочної і дистанційної форм навчання.

Рецензент: доктор технічних наук, професор, завідувач кафедри інформатики ІФНТУНГ Тимків Д.Ф.

Рекомендовано методичною радою університету від 24.12.09 р. Протокол № 3.

© Я.В. Дорошенко, 2009

© ІФНТУНГ, 2009

Зміст

Загальні методичні вказівки .............................................4

Лабораторна робота № 1

Вимірювання товщини металевих листів і труб .................5

Лабораторна робота № 2

Дослідження взаємодії трубопроводу з ґрунтом при поздовжніх переміщеннях трубопроводу..........................14

Лабораторна робота № 3

Дослідження силового впливу ґрунту на поперечні переміщення трубопроводу ................................................26

Лабораторна робота № 4

Визначення якості очищення зовнішньої поверхні трубопроводу........................................................................35

Лабораторна робота № 5

Визначення якості ізоляційного покриття

трубопроводів.......................................................................46

Перелік рекомендованих джерел.....................................64

Загальні методичні вказівки

Лабораторні роботи виконують з метою закріплення теоретичних знань, отриманих на лекційних заняттях з дисципліни "Спорудження магістральних трубопроводів" та набування навиків самостійного визначення величини повздовжніх і поперечних переміщень трубопроводу, товщини стінки трубопроводу, якості очищення зовнішньої поверхні трубопроводу та нанесення нового ізоляційного покриття. Під час виконання лабораторних робіт потрібно вивчити теоретичні основи роботи, встановити зв’язки між отриманими результатами та теоретичними відомостями, розглянути взаємозв’язок між проведеною роботою та практикою.

Усі отримані результати повинні бути представлені у вигляді таблиць, графіків, розрахунків. Отримані результати повинні бути проаналізовані та повинен бути написаний висновок.

Згідно з робочими навчальним планом підготовки бакалаврів за напрямом підготовки 6.050304 "Нафтогазова справа" для дисципліни “Спорудження магістральних трубопроводів” передбачено 16 годин лабораторних занять у восьмому семестрі.

Система оцінювання знань студентів і тривалість занять наведені в таблиці.

Таблиця – Система оцінювання знань студентів і тривалість занять

Заняття, які підлягають контролю |

Бали |

Тривалість занять, годин |

Лабораторне заняття № 1 |

5 |

2 |

Лабораторне заняття № 2 |

5 |

4 |

Лабораторне заняття № 3 |

5 |

4 |

Лабораторне заняття № 4 |

5 |

2 |

Лабораторне заняття № 5 |

5 |

4 |

Лабораторна робота № 1

Тема: Вимірювання товщини металевих листів і труб.

Мета: Ознайомитись з обладнанням для вимірювання товщини металевих листів і труб та принципом його роботи. Навчитись вимірювати товщину металевих листів і труб.

Завдання:

- ознайомитись з обладнанням для вимірювання товщини металевих листів і труб;

- вивчити принцип роботи ультразвукових товщиномірів;

- виміряти товщину зразків вирізаних з металевих листів, труб.

Основні теоретичні положення

Ультразвуковий контроль є одним з найефективніших та найуніверсальніших способів неруйнівного контролю відповідальних виробів, конструкцій з різних металевих та неметалевих матеріалів. Він застосовується для вирішення широкого кола задач в багатьох галузях промисловості та в наукових дослідженнях. На сьогодні в індустріально розвинених країнах і у ряді галузей нашої країни (трубопровідному та залізничному транспорті, енергетичному машинобудуванні, суднобудуванні, хімічному машинобудуванні тощо) обсяг ультразвукового контролю складає 70-80 % від загального обсягу неруйнівного контролю. Перевагами ультразвукового контролю є висока точність, односторонній доступ (що особливо важливо в трубопровідному транспорті), можливість виявлення найнебезпечніших дефектів типу тріщин та непроварів, велика продуктивність, відсутність шкідливої дії на організм людини і довкілля, низька вартість виконання робіт.

Методи ультразвукового контролю засновані на характерній властивості ультразвуку – розповсюдження в металі. Для ультразвукової дефектоскопії виробів та конструкцій з металу застосовують ультразвукові коливання з частотою від 30 кГц до 10 МГц.

В практиці найширшого поширення набув імпульсний метод ультразвукової дефектоскопії, який крім вимірювання товщини металевих листів і труб дозволяє виявити дефекти суцільності металу та зварних з'єднань, виміряти їх розміри, визначити координати, виявити зони крупнозернисті в металевих виробах. Принцип роботи імпульсних ультразвукових товщиномірів полягає в випромінюванні в метал коротких імпульсів пружних ультразвукових коливань (тривалістю 0,5 – 10 мкс) та реєструванні часу приходження эхо-сигналів, відбитих від протилежної стінки або дефектів металу. Знаючи час проходження ультразвуковою хвилею металевого виробу та швидкість розповсюдження ультразвуку в металі визначають його товщину.

На сьогодні випускається велика кількість різноманітних ультразвукових товщиномірів. Є максимально прості в використанні (рисунок 1.1, а, б), які не вимагають ніяких спеціальних налаштовувань, та мікропроцесорні ультразвукові товщиноміри (рисунок 1.1, в), які дозволяють вимірювати товщину виробів та конструкцій, виявляти і вимірювати геометричні параметри дефектів суцільності металу, визначати їх координати, еквівалентну площу з виводом інформації на рідкокристалічний монітор. Результати вимірювань з мікропроцесорних товщиномірів можуть копіюватись на персональний комп’ютер, який з допомогою спеціальних програм проводить їх аналіз і видає рекомендації щодо режиму експлуатування трубопроводу, необхідності ремонту або періодичного контролю обстеженого місця.

Для вимірювання товщини стінки трубопроводу під водою застосовують товщиноміри для підводного обстеження (рисунок 1.1, г).

На об’єктах газової промисловості для вимірювання товщини стінки потрібно застосовувати вибухозахищені товщиноміри.

Вимірювання товщини стінки трубопроводу проводять з метою визначення кількісних характеристик зменшення його товщини стінки під час експлуатації.

За результатами товщинометрії визначають швидкість корозійного або ерозійного зносу стінок, виконують розрахунком на міцність. За результатами розрахунку на міцність визначають можливість, терміни і умови подальшого експлуатування трубопроводу, рівень зниження робочих параметрів чи обсяг та технологію виконання ремонтних робіт.

а – товщиномір УТ-8М; б – товщиномір ТТ100;

в – товщиномір EPOCH XT; г – товщиномір УТ-83

Рисунок 1.1 – Ультразвукові товщиноміри

Товщину стінки ультразвуковими товщиномірами вимірюють на ділянках лінійної частини трубопроводів, які працюють в найскладніших умовах з точки зору інтенсивності ерозійного або корозійного зносу:

- відводах (кривих гарячого гнуття) та прямолінійних ділянках надземних трубопроводів (рисунок 1.2, а) (на прямолінійних ділянках товщину стінки треба вимірювати з кроком не більшим 15 м для ділянок довжиною менше 150 м, з кроком не більшим 30 м для ділянок довжиною більше 150 м але менше 400 м (повинно бути не менше 8 контрольних перерізів), з кроком не більше 40 м для ділянок довжиною більше 400 м (повинно бути не менше 12 контрольних перерізів). Товщина стінки в контрольному перерізі вимірюється в чотирьох точках, одна з яких повинна розміщуватись на нижній твірній;

- трійниках, місцях врізки відводів, місцях звуження трубопроводу (рисунок 1.2, б);

а – на надземному трубопроводі; б – в місці звуження трубопроводу; в – перед арматурою

Рисунок 1.2 – Вимірювання товщини стінки ультразвуковими товщиномірами

- корпусах арматури (крім кованих і литих) (рисунок 1.2, в) (вимірювання проводять в чотирьох точках рівномірно по колу кожного патрубка (вхідного і вихідного) і в трьох точках нижньої частини корпусу);

- відводах технологічних обв’язок КС, ДКС, ГРС (рисунок 1.3);

- у місцях наскрізних дефектів ізоляційного покриття на підземних трубопроводах та на підводних переходах.

Рисунок 1.3 – Технологічна обв’язка КС

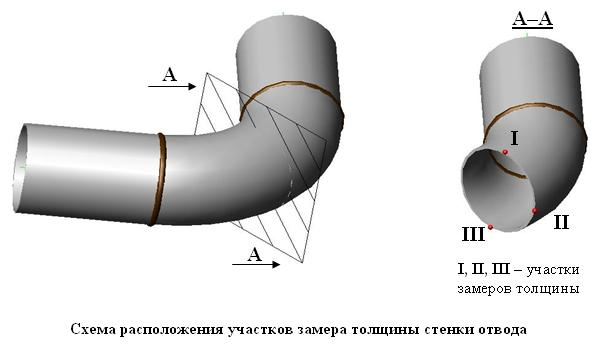

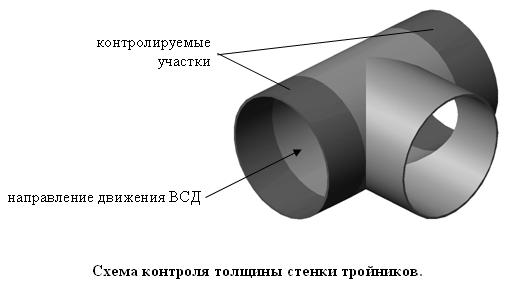

Вимірювання товщини стінки на кожному відводі (кривій гарячого гнуття) виконується в трьох його перерізах: в центральному (вісь симетрії в площині згину) і ще в двох по різні сторони від нього на віддалі, яка складає 1/3 віддалі від центральної осі згину до початку прямої ділянки (рисунок 1.4, а). У кожному перерізі згину вимірювання проводиться в трьох точках: в розтягнутій зоні і в кожній нейтральній зоні. Вимірювання товщини стінки на кожному трійнику та в місцях врізки проводиться в чотирьох точках по периметру штуцерного відводу (через 90о по колу), в чотирьох точках корпусу біля лінії спряження з штуцером, в чотирьох точках по периметру корпусу по дві сторони від штуцера (рисунок 1.4, б) та в точці корпусу, розміщеній проти центральної осі штуцера.

А-А

а

А

1

2

3

б

5

А

4

а – схема розміщення точок вимірювання товщини стінки відводів; б – схема контролю товщини стінки трійників;