- •Содержание

- •Лекция 1

- •Инструменты резания:

- •Требования к режущему инструменту

- •Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства (гак, гап)

- •Качественные показатели режущего инструмента и технические требования, устанавливаемые стандартами

- •Перспективы совершенствования конструкции режущего инструмента

- •Лекции 2-3 Инструментальные материалы

- •Материалы, применяемые для режущих инструментов

- •Углеродистые инструментальные стали (гост1435-74)

- •Низколегированные инструментальные стали (гост 5950-73)

- •Быстрорежущие стали (гост 19265-73)

- •Химический состав безвольфрамовых быстрорежущих сталей

- •Твердые сплавы (гост 3882-74)

- •Ориентировочное соответствие отечественных марок твердых сплавов маркам iso

- •Минералокерамика

- •Лекция 4 Абразивы и инструменты из них

- •Некоторые характеристики абразивных материалов

- •1. Виды абразивных материалов

- •2. Зернистость

- •3. Связка

- •4. Твердость

- •Шкала твердости для шлифовальных кругов (гост 18118-72)

- •5. Структура

- •Группы структур

- •Характеристики групп абразивных паст

- •Лекция 5 Алмазы, стм и инструменты из них Алмазы и сверхтвердые материалы (стм)

- •Сравнительная характеристика стойкости и скорости резания инструментов, изготовленных из различных инструментальных материалов

- •1. Круги шлифовальные (гост 16167…16180-80)

- •2 . Алмазные отрезные круги (рис.11)

- •3 . Бруски хонинговальные

- •4 . Головки

- •5. Надфили

- •6. Порошки

- •7. Пасты алмазные

- •Лекция 6

- •Общие принципы работы режущих инструментов и построение их конструкции

- •Лекция 7 Соединительная (крепежная) часть режущего инструмента

- •Размеры конуса Морзе по наибольшему диаметру

- •Лекции 8-9

- •Основные способы крепления режущих элементов.

- •Составление рабочего чертежа и технических требований.

- •I. Инструменты составной и сборной конструкции

- •II. Основные способы крепления режущих элементов

- •III. Основные цели и задачи проектирования и расчета режущего инструментов

- •IV. Составление рабочего чертежа и технических требований

- •Условные обозначения допусков отклонения формы и взаимного расположения поверхностей

- •Лекция 10

- •Токарные резцы

- •Расточные резцы

- •Резцы, оснащенные сверхтвердыми материалами

- •Строгальные резцы

- •Д олбежные резцы

- •Резцы для автоматов и полуавтоматов

- •Круглые вращающиеся резцы

- •II. Основные положения по конструированию резцов

- •III. Расчет резца на прочность и виброустойчивость

- •IV. Стружкоформирование

- •Лекция 11 Фасонные резцы

- •Особенности построения фасонного профиля фасонного резца

- •Общая часть коррекционных расчетов

- •Лекции 12-13

- •Инструменты для обработки отверстий

- •Спиральные сверла

- •Лекция 14 Зенкеры и развертки

- •Зенкеры

- •Развертки

- •Лекция 15 Протяжки

- •Лекция 16 Фрезы

- •Лекции 17, 18, 19 Резьбообразующие инструменты

- •Инструменты для образования резьб

- •Резьбовые резцы

- •Гребенки

- •Метчики

- •Резьбонарезные плашки

- •Резьбовые головки

- •Резьбонарезные фрезы

- •Дисковые резьбонарезные фрезы

- •Гребенчатые резьбовые фрезы

- •Резьбонакатные инструменты

- •Резьбонакатные ролики

- •Конструктивные элементы ролика (гост 9539 – 72)

- •Резьбонакатные плашки

- •Лекции 20, 21, 22 Типы зуборезных инструментов

- •Инструменты для обработки зубьев цилиндрических колес.

- •Исходный контур инструментальной рейки

- •Эвольвентное зацепление

- •Модульные фрезы

- •Наборы фрез (модульных) по гост 10996-64

- •Дисковые модульные фрезы.

- •Пальцевые модульные фрезы

- •Зуборезные ри, работающие по методу обката.

- •Червячные фрезы

- •Особенности расчета червячных фрез для нарезания червячных колес

- •Зуборезные долбяки

- •Лекции 23, 24 Инструменты для образования зубьев конических колес

- •Инструменты для образования зубьев конических колес

- •Кинематика рабочих движений процесса образования зубьев

- •Зуборезные (зубострогальные) резцы

- •Дисковые зуборезные фрезы

- •Круговые протяжки

- •Червячные конические фрезы для нарезания колес с криволинейными (круговыми) зубьями

- •Резцовые головки для нарезания конических колес с круговым зубом

- •Методы нарезания конических колес с круговыми зубьями резцовыми головками

- •Характеристика резцовой головки

- •Лекция 25, 25 Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства

- •1. Требования к ри для автоматизированного производства

- •2. Предварительная настройка инструмента на размер вне станка (приложения 1, 2, 3)

- •3. Быстросменность и перналаживаемость инструмента

- •4. Универсальность ри (приложения 6, 7)

- •5. Системы информации о состоянии режущей кромки и средства подналадки

- •6. Некоторые конструктивные особенности ри для автоматизированного производства и гибких производственных систем (гпс)

- •Для токарных станков с чпу

- •Для сверлильных и многооперационных станков (оц)

- •Для станков с чпу фрезерной группы

- •Д ля расточных станков с чпу

- •7. Основные виды вспомогательной оснастки для различного типа станков с чпу

- •Требования, предъявляемые к системе инструментальной оснастки

- •Точность позиционирования инструментальных блоков

- •8. Подсистема инструментального обеспечения гибкого автоматизированного производства (гап); ее структура и организация

- •Проблемы, возникающие при создании гибких производственных систем, касающиеся инструментальной оснастки

- •Разработка проектных модулей по выбору и расчету конструктивных элементов режущего инструмента

- •Сапр спиральных сверл

- •Типовые задачи и этапы проектирования ри

- •Оптимизация решений при проектировании ри

- •Вопросы рациональной эксплуатации и повышения эффективности режущих инструментов Условия рациональной эксплуатации режущих инструментов

- •Приемочный контроль режущих инструментов и подготовка его к работе

- •Наладочные работы

- •Направления развития теории режущих инструментов

- •Основные направления совершенствования конструкций ри

- •Тестовые вопросы по дисциплине «Режущий инструмент»

- •Приложения

- •Библиографический список

Сапр спиральных сверл

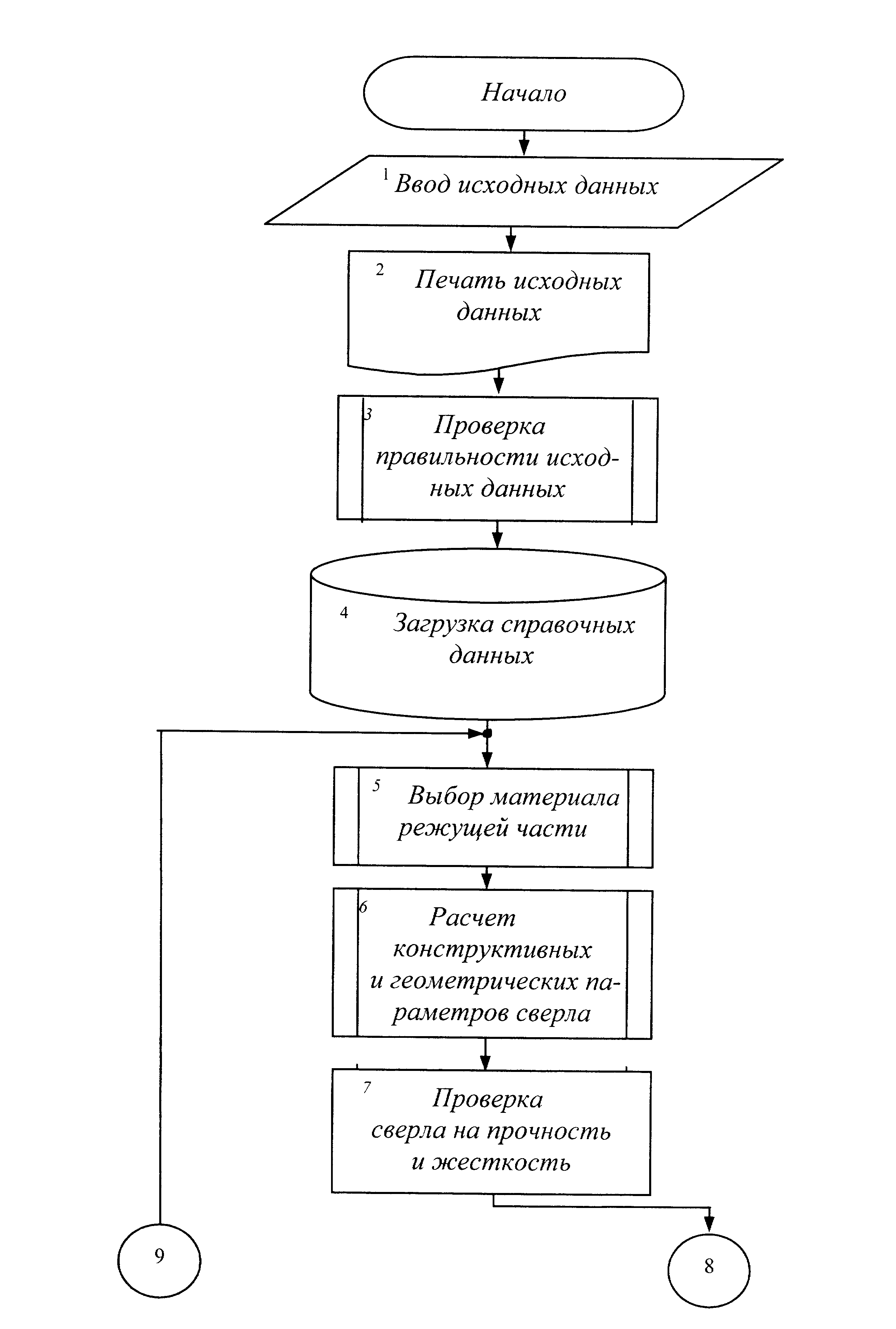

САПР РИ – сверло можно представить в виде отдельных блоков, каждый из которых может функционировать в системе самостоятельно. Кроме того, в отдельные подсистемы могут быть выделены отдельно этапы проектирования, например, определение основных конструктивных элементов (диаметр, длина), выбор инструментального материала. Укрупненная блок-схема САПР РИ - сверло приведена на рис.231.

В качестве исходных данных (блок 1) выбирается набор необходимых и достаточных параметров для заданных условий: номинальный диаметр отверстия; нижнее и верхнее предельные отклонения диаметра отверстия; длина сверления; код обрабатываемого материала детали; наличие корки; окалины и т.п.; жесткость системы СПИД; скорость резания; способ изготовления канавок сверла (фрезерованием, методом пластического деформирования, вышлифовыванием, литьем); станки обычного назначения, универсальные, специальные и полуавтоматы, автоматы, автоматические линии, станки с ЧПУ и др. В качестве исходной выступает информация, к которой относят таблицы по выбору инструментального материала, таблица коэффициентов, зависящих от свойств обрабатываемого материала. Эта информация должна храниться на магнитном диске или ленте и в нужный момент вызываться в определенную точку программы расчета сверла.

Блок 2 необходим для контроля правильности введенных параметров и оформления документации.

Блок 3 помогает определить, принадлежат ли введенные исходные данные области допустимых значений.

При выборе материала режущей части (блок 5) составляется карта выбора оптимальной марки инструментального материала, которая заполняется на основе справочных материалов, нормалей, данных заводов и экспериментальных данных.

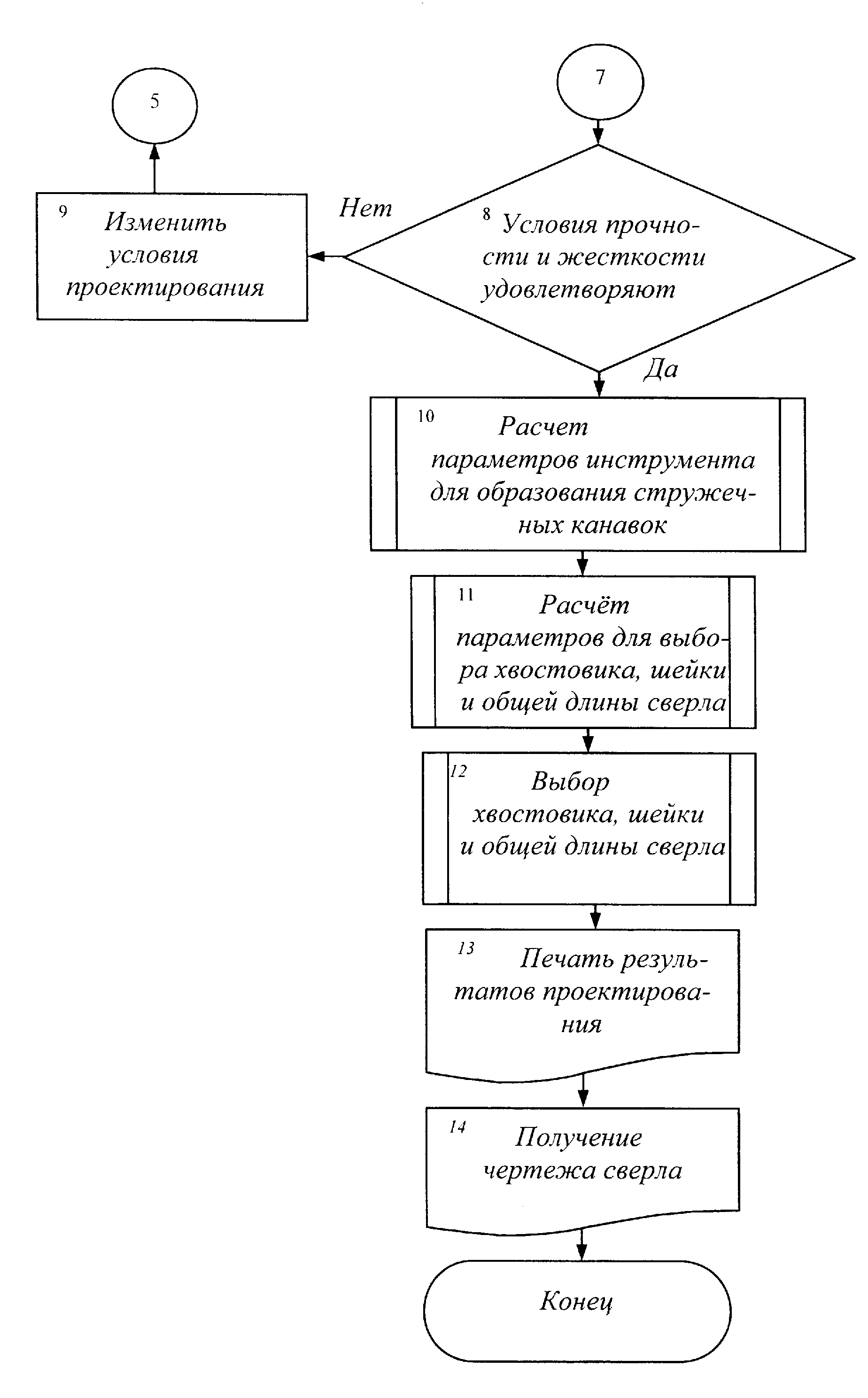

Рис.231. Обобщенная блок-схема проектирования сверла (начало)

Рис.231. Обобщенная блок-схема проектирования сверла (окончание)

Р ис.232.

Состав основных проектных модулей САПР

РИ – сверло

ис.232.

Состав основных проектных модулей САПР

РИ – сверло

Анализ действующих факторов на конструкцию сверла показывает, что многие конструктивные и геометрические параметры зависят от свойств обрабатываемого материала (угол наклона стружечной канавки , угол в плане – угол режущей части; угол ). Установить точно функциональные связи между геометрическими параметрами и физико-механическими свойствами обрабатываемых материалов в виде аналитических зависимостей не представляется возможным. Формализацию этих связей выполняют на основе информационного массива данных в форме табличных данных или в виде многоранговых матриц (блок 6).

Блоки 7…12 – реализуют на основе эмпирических зависимостей, приведённых в учебной и справочной литературе.

Состав основных проектных модулей САПР РИ- сверло показан на рис.232.

Типовые задачи и этапы проектирования ри

Проектирование принципиально нового вида (типа) инструмента.

Проектирование специального инструмента, т.е. известного вида, но для конструктивных условий эксплуатации.

Проектирование стандартного инструмента, т.е. инструмента известного типа для диапазона конкретных условий эксплуатации.

Подбор из имеющихся стандартных инструментов конкретного типоразмера для заданных конкретных условий эксплуатации.

Весь процесс конструирования состоит из двух фаз:

а). Первая фаза подготовительная. Включает теоретические и экспериментальные разработки, подготовку исходных данных для последующей второй фазы (данные о обрабатываемой детали, данные о способе обработки, станке, приспособлении, экономике производства и т.п.)

б). Вторая фаза – это собственно проектирование РИ. Состоит из трех этапов:

1. I этап – эскизное проектирование. Чаще выполняется технологом: обоснование вида инструмента на основе анализа кинематических схем резания, выбор станка (например, зубонарезание).

2. II этап – техническое проектирование: обоснование типа инструмента (например, червячная фреза), выбор или создание конструктивной схемы инструмента, основных частей и конструктивных параметров инструмента (без детализации), т.е. принимаются основные решения по принципиальному устройству инструмента.

3. III этап – рабочее проектирование: выбор оптимального варианта конструктивного оформления и параметров конструкции (выполняется деталировка, спецификация и технические требования, уточняются материалы, условия термообработки, увязываются размеры, параметры шероховатости и т.п.).