- •Содержание

- •Лекция 1

- •Инструменты резания:

- •Требования к режущему инструменту

- •Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства (гак, гап)

- •Качественные показатели режущего инструмента и технические требования, устанавливаемые стандартами

- •Перспективы совершенствования конструкции режущего инструмента

- •Лекции 2-3 Инструментальные материалы

- •Материалы, применяемые для режущих инструментов

- •Углеродистые инструментальные стали (гост1435-74)

- •Низколегированные инструментальные стали (гост 5950-73)

- •Быстрорежущие стали (гост 19265-73)

- •Химический состав безвольфрамовых быстрорежущих сталей

- •Твердые сплавы (гост 3882-74)

- •Ориентировочное соответствие отечественных марок твердых сплавов маркам iso

- •Минералокерамика

- •Лекция 4 Абразивы и инструменты из них

- •Некоторые характеристики абразивных материалов

- •1. Виды абразивных материалов

- •2. Зернистость

- •3. Связка

- •4. Твердость

- •Шкала твердости для шлифовальных кругов (гост 18118-72)

- •5. Структура

- •Группы структур

- •Характеристики групп абразивных паст

- •Лекция 5 Алмазы, стм и инструменты из них Алмазы и сверхтвердые материалы (стм)

- •Сравнительная характеристика стойкости и скорости резания инструментов, изготовленных из различных инструментальных материалов

- •1. Круги шлифовальные (гост 16167…16180-80)

- •2 . Алмазные отрезные круги (рис.11)

- •3 . Бруски хонинговальные

- •4 . Головки

- •5. Надфили

- •6. Порошки

- •7. Пасты алмазные

- •Лекция 6

- •Общие принципы работы режущих инструментов и построение их конструкции

- •Лекция 7 Соединительная (крепежная) часть режущего инструмента

- •Размеры конуса Морзе по наибольшему диаметру

- •Лекции 8-9

- •Основные способы крепления режущих элементов.

- •Составление рабочего чертежа и технических требований.

- •I. Инструменты составной и сборной конструкции

- •II. Основные способы крепления режущих элементов

- •III. Основные цели и задачи проектирования и расчета режущего инструментов

- •IV. Составление рабочего чертежа и технических требований

- •Условные обозначения допусков отклонения формы и взаимного расположения поверхностей

- •Лекция 10

- •Токарные резцы

- •Расточные резцы

- •Резцы, оснащенные сверхтвердыми материалами

- •Строгальные резцы

- •Д олбежные резцы

- •Резцы для автоматов и полуавтоматов

- •Круглые вращающиеся резцы

- •II. Основные положения по конструированию резцов

- •III. Расчет резца на прочность и виброустойчивость

- •IV. Стружкоформирование

- •Лекция 11 Фасонные резцы

- •Особенности построения фасонного профиля фасонного резца

- •Общая часть коррекционных расчетов

- •Лекции 12-13

- •Инструменты для обработки отверстий

- •Спиральные сверла

- •Лекция 14 Зенкеры и развертки

- •Зенкеры

- •Развертки

- •Лекция 15 Протяжки

- •Лекция 16 Фрезы

- •Лекции 17, 18, 19 Резьбообразующие инструменты

- •Инструменты для образования резьб

- •Резьбовые резцы

- •Гребенки

- •Метчики

- •Резьбонарезные плашки

- •Резьбовые головки

- •Резьбонарезные фрезы

- •Дисковые резьбонарезные фрезы

- •Гребенчатые резьбовые фрезы

- •Резьбонакатные инструменты

- •Резьбонакатные ролики

- •Конструктивные элементы ролика (гост 9539 – 72)

- •Резьбонакатные плашки

- •Лекции 20, 21, 22 Типы зуборезных инструментов

- •Инструменты для обработки зубьев цилиндрических колес.

- •Исходный контур инструментальной рейки

- •Эвольвентное зацепление

- •Модульные фрезы

- •Наборы фрез (модульных) по гост 10996-64

- •Дисковые модульные фрезы.

- •Пальцевые модульные фрезы

- •Зуборезные ри, работающие по методу обката.

- •Червячные фрезы

- •Особенности расчета червячных фрез для нарезания червячных колес

- •Зуборезные долбяки

- •Лекции 23, 24 Инструменты для образования зубьев конических колес

- •Инструменты для образования зубьев конических колес

- •Кинематика рабочих движений процесса образования зубьев

- •Зуборезные (зубострогальные) резцы

- •Дисковые зуборезные фрезы

- •Круговые протяжки

- •Червячные конические фрезы для нарезания колес с криволинейными (круговыми) зубьями

- •Резцовые головки для нарезания конических колес с круговым зубом

- •Методы нарезания конических колес с круговыми зубьями резцовыми головками

- •Характеристика резцовой головки

- •Лекция 25, 25 Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства

- •1. Требования к ри для автоматизированного производства

- •2. Предварительная настройка инструмента на размер вне станка (приложения 1, 2, 3)

- •3. Быстросменность и перналаживаемость инструмента

- •4. Универсальность ри (приложения 6, 7)

- •5. Системы информации о состоянии режущей кромки и средства подналадки

- •6. Некоторые конструктивные особенности ри для автоматизированного производства и гибких производственных систем (гпс)

- •Для токарных станков с чпу

- •Для сверлильных и многооперационных станков (оц)

- •Для станков с чпу фрезерной группы

- •Д ля расточных станков с чпу

- •7. Основные виды вспомогательной оснастки для различного типа станков с чпу

- •Требования, предъявляемые к системе инструментальной оснастки

- •Точность позиционирования инструментальных блоков

- •8. Подсистема инструментального обеспечения гибкого автоматизированного производства (гап); ее структура и организация

- •Проблемы, возникающие при создании гибких производственных систем, касающиеся инструментальной оснастки

- •Разработка проектных модулей по выбору и расчету конструктивных элементов режущего инструмента

- •Сапр спиральных сверл

- •Типовые задачи и этапы проектирования ри

- •Оптимизация решений при проектировании ри

- •Вопросы рациональной эксплуатации и повышения эффективности режущих инструментов Условия рациональной эксплуатации режущих инструментов

- •Приемочный контроль режущих инструментов и подготовка его к работе

- •Наладочные работы

- •Направления развития теории режущих инструментов

- •Основные направления совершенствования конструкций ри

- •Тестовые вопросы по дисциплине «Режущий инструмент»

- •Приложения

- •Библиографический список

Кинематика рабочих движений процесса образования зубьев

Нарезание резцами (строгание) – на строгальном станке 5П23БП, 5А250, 5282 и станках повышенной точности моделей 5А250П и 5282П.

При чистовом нарезании зубьев осуществляется согласованное движение (вращательное) люльки, на которой закреплены пара резцов, и шпинделя бабки изделия. Резцы совершают возвратно-поступательное движения (вдоль зуба заготовки и одновременно перемещаются вверх в плоскости, касательной к поверхности внутреннего конуса). По окончании обката (последовательные положения а,б (рис.185)) заготовка выходит из зацепления с инструментом и вместе с люлькой возвращается в исходное положение; происходит поворот заготовки для обработки следующего зуба. Далее цикл повторяется. Черновое нарезание – врезанием.

Рис.185.Схема расположения зубострогальных резцов в процессе резания:

а – в начале резания

б – в конце резания.

1 – зубострогальный резец; 2 – зубострогальный резец;

3 – обрабатываемое колесо; 4 – производящее колесо

Метод универсален, производительность низкая. Применяется в единичном и серийном производстве.

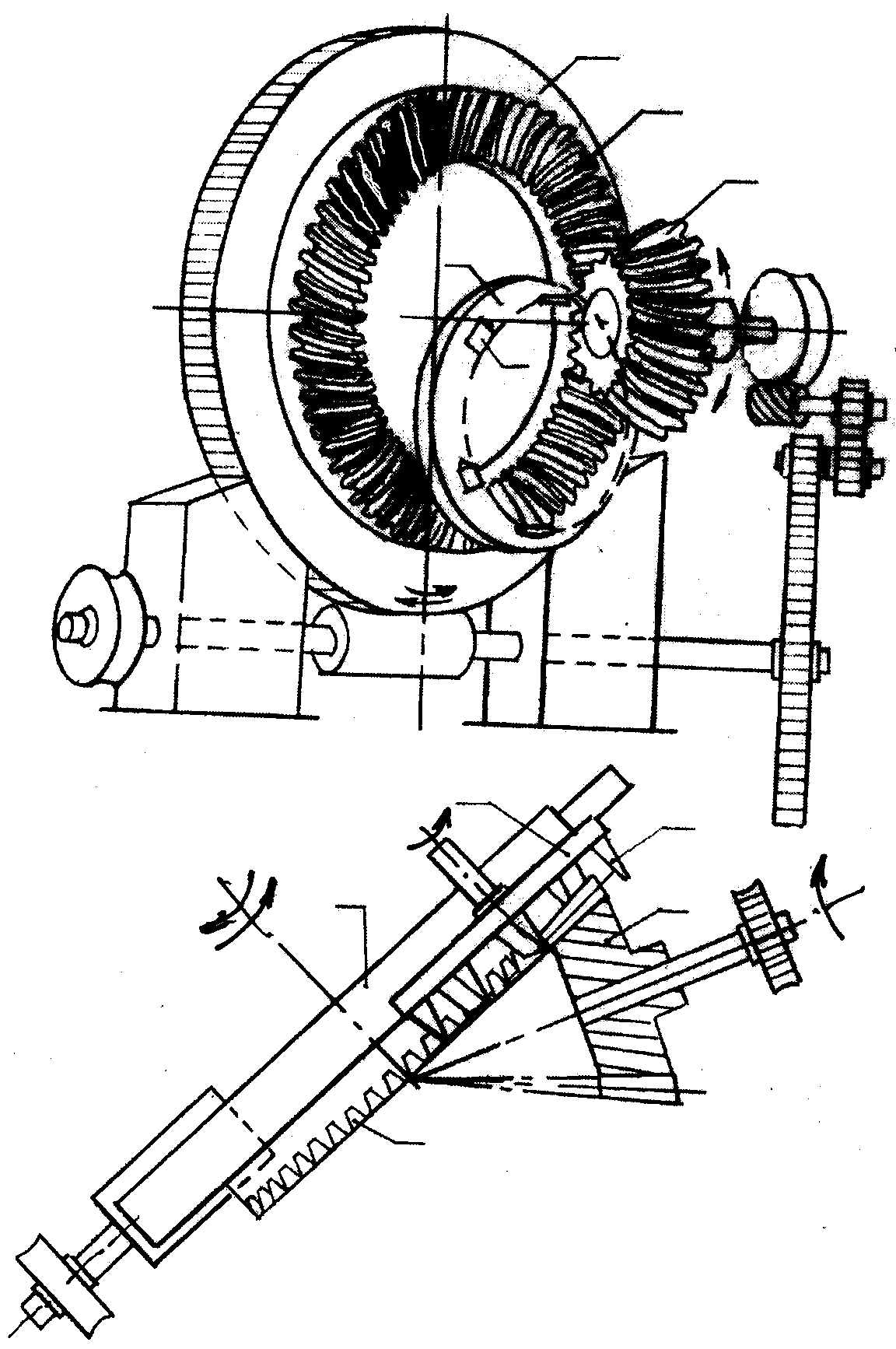

Зубофрезерование двумя дисковыми фрезами на зубофрезерных станках модели 5П23, 5230. Метод высокопроизводительный, применяется в серийном и крупносерийном производстве.

Кинематически (увязаны) согласованы вращательное движение заготовки 2 и движение фрез вверх в плоскости касательной к поверхности внутреннего конуса. Дисковые фрезы наклонены друг к другу и расположены в одной впадине зуба колеса (см. рис.186). Но так как фрезы работают непрерывно, то зубья одной фрезы смещены относительно зубьев другой, как это показано в сечении А – А. Во время обработки фрезы вдоль зуба не перемещаются, поэтому дно впадины зуба имеет слегка выгнутую поверхность. Производится зубофрезерование до четырех раз выше зубострогания.

Рис.186. Схема нарезания зубьев прямозубых конических колес двумя дисковыми фрезами:

1 – дисковая фреза; 2 – зуб колеса; 3 – резцы; 4 – режущие кромки

Круговое протягивание наиболее производительный метод, массовое производство. Применяют зубопротяжные станки модели 5245, 5С268, 5С269 (черновая обработка).

Нарезание каждой впадины зуба производится за один оборот круговой протяжки (2 … 5 сек) (см. рис.187).

В нарезания зуба (впадины) колеса заготовка 2 неподвижна, а протяжка совершает возвратно-поступательные движения параллельно образующей конуса впадин конического колеса. При черновой обработке протяжка перемещается от узкого конца зуба к широкому, при чистовой – от широкого к узкому.

Протяжка 1 представляет собой специальную резцовую головку–протяжку с радиально расположенными резцами, объединенными в блоки-

Нарезание одной впадины производят за три этапа.

I этап. Суппорт с вращающейся протяжкой на медленной подаче перемещается из т. А в т. В. Резцы врезаются на некоторую глубину и работают в основном своими вершинными кромками.

II

этап. В точке В продольная подача

прекращается , резание происходит за

счет радиального подъема резцов протяжки

до достижения полной глубины впадины

зуба. Черновое нарезание выполняют 10

блоков (I – Х). Затем

протяжка получает быстрое перемещение

в точку С и получистовыми резцами блока

ХI снимается припуск (еще

не снятый) с боковых поверхностей.

II

этап. В точке В продольная подача

прекращается , резание происходит за

счет радиального подъема резцов протяжки

до достижения полной глубины впадины

зуба. Черновое нарезание выполняют 10

блоков (I – Х). Затем

протяжка получает быстрое перемещение

в точку С и получистовыми резцами блока

ХI снимается припуск (еще

не снятый) с боковых поверхностей.

Рис.187. Схема кругового протягивания зубьев конического колеса:

а – общий вид круговой протяжки;

б – общий вид блока с резцами

III этап. Участок 4 не заполненный блоками, отведен для установки приспособления для снятия фасок на зубьях заготовки. При обратном перемещении протяжки из т. С в т. D осуществляется чистовое (окончательное) нарезание впадины зуба заготовки блоками XII … XV. Каждый чистовой резец профилирует определенный участок на поверхности зубьев.

Деление на зуб производят при перемещении протяжки из т. D в т. А, когда она проходит в заготовке безрезцовым участком 5. Цикл повторяется.

Нарезание круговых зубьев резцовыми головками.

Применяют зуборезные станки моделей 5П23А; 5Б231; 525; 525Б; 5Б232; 528С; 528СП; 525П; 5А27СА и др.

Процесс огибания осуществляется за счет согласованного кинематически увязанного движения заготовки 1 и воображаемого плосковершинного колеса (производящего колеса) 5 (см. рис.188).

Рис.188. Схема нарезания конических колес с круговыми зубьями

резцовыми головками:

1 – заготовка; 2 – воображаемое производящее колесо;

3 – люлька станка; 4 – резцовая головка; 5 – резец резцовой

головки

Роль производящего колеса в зуборезном станке играет люлька 3, по направляющей которой перемещается резцовая головка 4. Ось люльки совпадает с осью производящего колеса. Вершина начального конуса заготовки совпадает с центром производящего колеса. При нарезании резцы головки 5 перемещаются вдоль образующей конуса впадин заготовки.

Для обработки одной впадины люлька с головкой в обкаточном движении поворачивается на определенный угол. После нарезания одной впадины люлька 4 возвращается в исходное положение, а заготовка, оставаясь на месте, поворачивается относительно своей оси для деления на один окружной шаг. Режущие кромки резцовой головки (резцы 5) описывают профиль зуба производящего колеса. Далее цикл повторяется.

Процесс

непроизводительный, особенно при

нарезании колеса (с большим числом

зубьев). Поэтому на практике находят

полуобкатные передачи. В полуобкатной

паре колесо нарезается методом копирования

(протяжкой), что быстрее, но несколько

искажен профиль зуба, а шестерня (с малым

числом зубьев) нарезается методом

обкатки и с модифицированным зубом.

Процесс

непроизводительный, особенно при

нарезании колеса (с большим числом

зубьев). Поэтому на практике находят

полуобкатные передачи. В полуобкатной

паре колесо нарезается методом копирования

(протяжкой), что быстрее, но несколько

искажен профиль зуба, а шестерня (с малым

числом зубьев) нарезается методом

обкатки и с модифицированным зубом.

Фрезерование червячными коническими фрезами.

Работают на станках фирмы “Клингельнберг” (Германия) моделей FK – 75; FK – 200.

Метод предусматривает нарезание червячной конической фрезой определенного модуля конических колес с любым числом зубьев (см. рис.189).

Фреза 2 вращается вокруг своей оси и одновременно вокруг оси производящего колеса (люльки) 3. Вращение заготовки 1 кинематически увязано с вращением фрезы 2 вокруг своей оси и оси производящего колеса. Нарезание непрерывное, процесс деления отсутствует.