- •Содержание

- •Лекция 1

- •Инструменты резания:

- •Требования к режущему инструменту

- •Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства (гак, гап)

- •Качественные показатели режущего инструмента и технические требования, устанавливаемые стандартами

- •Перспективы совершенствования конструкции режущего инструмента

- •Лекции 2-3 Инструментальные материалы

- •Материалы, применяемые для режущих инструментов

- •Углеродистые инструментальные стали (гост1435-74)

- •Низколегированные инструментальные стали (гост 5950-73)

- •Быстрорежущие стали (гост 19265-73)

- •Химический состав безвольфрамовых быстрорежущих сталей

- •Твердые сплавы (гост 3882-74)

- •Ориентировочное соответствие отечественных марок твердых сплавов маркам iso

- •Минералокерамика

- •Лекция 4 Абразивы и инструменты из них

- •Некоторые характеристики абразивных материалов

- •1. Виды абразивных материалов

- •2. Зернистость

- •3. Связка

- •4. Твердость

- •Шкала твердости для шлифовальных кругов (гост 18118-72)

- •5. Структура

- •Группы структур

- •Характеристики групп абразивных паст

- •Лекция 5 Алмазы, стм и инструменты из них Алмазы и сверхтвердые материалы (стм)

- •Сравнительная характеристика стойкости и скорости резания инструментов, изготовленных из различных инструментальных материалов

- •1. Круги шлифовальные (гост 16167…16180-80)

- •2 . Алмазные отрезные круги (рис.11)

- •3 . Бруски хонинговальные

- •4 . Головки

- •5. Надфили

- •6. Порошки

- •7. Пасты алмазные

- •Лекция 6

- •Общие принципы работы режущих инструментов и построение их конструкции

- •Лекция 7 Соединительная (крепежная) часть режущего инструмента

- •Размеры конуса Морзе по наибольшему диаметру

- •Лекции 8-9

- •Основные способы крепления режущих элементов.

- •Составление рабочего чертежа и технических требований.

- •I. Инструменты составной и сборной конструкции

- •II. Основные способы крепления режущих элементов

- •III. Основные цели и задачи проектирования и расчета режущего инструментов

- •IV. Составление рабочего чертежа и технических требований

- •Условные обозначения допусков отклонения формы и взаимного расположения поверхностей

- •Лекция 10

- •Токарные резцы

- •Расточные резцы

- •Резцы, оснащенные сверхтвердыми материалами

- •Строгальные резцы

- •Д олбежные резцы

- •Резцы для автоматов и полуавтоматов

- •Круглые вращающиеся резцы

- •II. Основные положения по конструированию резцов

- •III. Расчет резца на прочность и виброустойчивость

- •IV. Стружкоформирование

- •Лекция 11 Фасонные резцы

- •Особенности построения фасонного профиля фасонного резца

- •Общая часть коррекционных расчетов

- •Лекции 12-13

- •Инструменты для обработки отверстий

- •Спиральные сверла

- •Лекция 14 Зенкеры и развертки

- •Зенкеры

- •Развертки

- •Лекция 15 Протяжки

- •Лекция 16 Фрезы

- •Лекции 17, 18, 19 Резьбообразующие инструменты

- •Инструменты для образования резьб

- •Резьбовые резцы

- •Гребенки

- •Метчики

- •Резьбонарезные плашки

- •Резьбовые головки

- •Резьбонарезные фрезы

- •Дисковые резьбонарезные фрезы

- •Гребенчатые резьбовые фрезы

- •Резьбонакатные инструменты

- •Резьбонакатные ролики

- •Конструктивные элементы ролика (гост 9539 – 72)

- •Резьбонакатные плашки

- •Лекции 20, 21, 22 Типы зуборезных инструментов

- •Инструменты для обработки зубьев цилиндрических колес.

- •Исходный контур инструментальной рейки

- •Эвольвентное зацепление

- •Модульные фрезы

- •Наборы фрез (модульных) по гост 10996-64

- •Дисковые модульные фрезы.

- •Пальцевые модульные фрезы

- •Зуборезные ри, работающие по методу обката.

- •Червячные фрезы

- •Особенности расчета червячных фрез для нарезания червячных колес

- •Зуборезные долбяки

- •Лекции 23, 24 Инструменты для образования зубьев конических колес

- •Инструменты для образования зубьев конических колес

- •Кинематика рабочих движений процесса образования зубьев

- •Зуборезные (зубострогальные) резцы

- •Дисковые зуборезные фрезы

- •Круговые протяжки

- •Червячные конические фрезы для нарезания колес с криволинейными (круговыми) зубьями

- •Резцовые головки для нарезания конических колес с круговым зубом

- •Методы нарезания конических колес с круговыми зубьями резцовыми головками

- •Характеристика резцовой головки

- •Лекция 25, 25 Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства

- •1. Требования к ри для автоматизированного производства

- •2. Предварительная настройка инструмента на размер вне станка (приложения 1, 2, 3)

- •3. Быстросменность и перналаживаемость инструмента

- •4. Универсальность ри (приложения 6, 7)

- •5. Системы информации о состоянии режущей кромки и средства подналадки

- •6. Некоторые конструктивные особенности ри для автоматизированного производства и гибких производственных систем (гпс)

- •Для токарных станков с чпу

- •Для сверлильных и многооперационных станков (оц)

- •Для станков с чпу фрезерной группы

- •Д ля расточных станков с чпу

- •7. Основные виды вспомогательной оснастки для различного типа станков с чпу

- •Требования, предъявляемые к системе инструментальной оснастки

- •Точность позиционирования инструментальных блоков

- •8. Подсистема инструментального обеспечения гибкого автоматизированного производства (гап); ее структура и организация

- •Проблемы, возникающие при создании гибких производственных систем, касающиеся инструментальной оснастки

- •Разработка проектных модулей по выбору и расчету конструктивных элементов режущего инструмента

- •Сапр спиральных сверл

- •Типовые задачи и этапы проектирования ри

- •Оптимизация решений при проектировании ри

- •Вопросы рациональной эксплуатации и повышения эффективности режущих инструментов Условия рациональной эксплуатации режущих инструментов

- •Приемочный контроль режущих инструментов и подготовка его к работе

- •Наладочные работы

- •Направления развития теории режущих инструментов

- •Основные направления совершенствования конструкций ри

- •Тестовые вопросы по дисциплине «Режущий инструмент»

- •Приложения

- •Библиографический список

Червячные фрезы

Применяют для нарезания зубчатых колес наружного (частично внутреннего) зацепления с прямыми, косыми (винтовыми), шевронными зубьями, а также червячных колес.

Классификация:

По типу нарезаемых колес:

для нарезания колес с прямым и винтовым зубом;

для нарезания колес червячных;

для нарезания конических колес с криволинейным зубом;

для нарезания шлицевых валов с прямобочным профилем.

По способу крепления:

насадные;

хвостовые.

По конструкции:

цельные;

сборные.

По направлению витков червяка:

правые;

левые.

По числу заходов червяка:

однозаходные;

многозаходные (двух– и трехзаходные).

По материалу режущей части:

быстрорежущие: Р18; Р12; Р6М5;

твердосплавные: ВК8; ВК8М; Т5К10; Т15К6;

минералокерамические: ВОК – 63; В3;

сверхтвердые: (СТМ): гексанит – Р.

По степени точности нарезаемых колес:

черновые;

чистовые;

особоточные прецизионные.

Любая червячная фреза может быть представлена как червяк, снабженный продольными (чаще винтовыми) канавками, образующими режущие зубья.

Черновые фрезы выполняют обработку зубчатых с оставлением припуска под долбление или шевингование.

Чистовые стандартизованы по типам и основным размерам.

Согласно ГОСТ 9324 – 80 червячные фрезы для нарезания цилиндрических колес изготовляют трех типов и четырех классов точности:

Тип I – фрезы цельные.

Тип II

– фрезы цельные общего назначения

классов точности А, B, С,

D и класса АА экспортного

назначения, в основном модулей

![]() мм.

мм.

Тип III

– фрезы сборные общего назначения

классов точности А, В, С, D

модулей

![]() мм.

мм.

Кроме того, изготавливают цельнотвердосплавные фрезы классов точности ААА и АА.

Определенный класс точности фрезы предназначен для нарезания зубчатых колес определенной степени точности.

Согласно ГОСТ 1643 – 81 установлены четыре группы норм точности:

кинематическая точность;

плавность работы;

контакт боковых зубьев (пятно контакта);

боковой зазор между нерабочими поверхностями.

Класс точности фрезы:

ААА – для нарезания зубчатых колес 5 – 6 степени точности;

АА – для нарезания зубчатых колес 7 степени точности;

А – для нарезания зубчатых колес 8 степени точности;

В – для нарезания зубчатых колес 9 степени точности;

С – для нарезания зубчатых колес 10 степени точности;

D – для нарезания зубчатых колес 11 степени точности.

Расчет червячной фрезы для нарезания цилиндрических зубчатых колес

Червячные фрезы

общего назначения могут работать с

радиальной или тангенциальной подачей

(см. рис.166). В последнем случае в конструкции

фрезы предусмотрена коническая заборная

часть длиною

![]() .Это

позволяет уменьшить габаритную длину

фрезы и улучшить точность обработки.

.Это

позволяет уменьшить габаритную длину

фрезы и улучшить точность обработки.

Рис.166. Фреза с тангенциальной подачей

![]() – длина конической

части,

– длина конической

части,

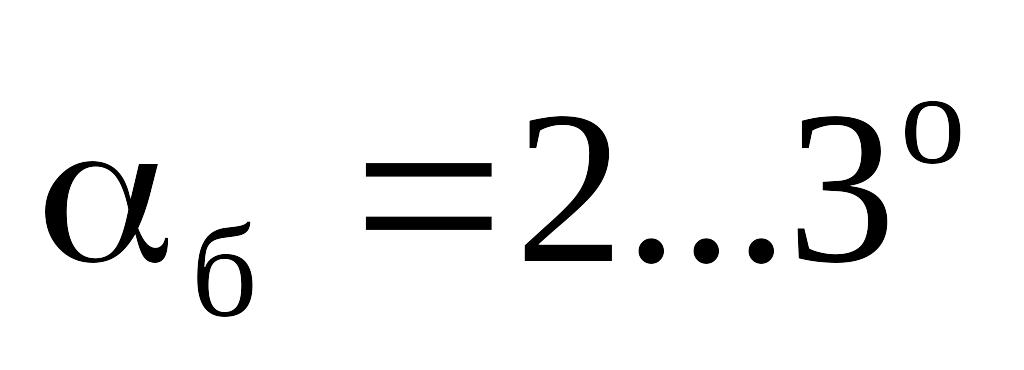

![]() – угол конической

части.

– угол конической

части.

Способ тангенциальной

подачи необходимо применять во всех

случаях, допускаемых конструкциией

станка, и при нарезании косозубых колес

с углом наклона зуба

![]() .

.

Конструктивные и геометрические

э лементы

червячной фрезы

лементы

червячной фрезы

Габаритные и основные размеры (рис.167):

наружный диаметр

;

;

длина фрезы ;

диаметр посадочного отверстия

;

;размеры выточки в отверстии;

диаметр и длина буртиков

и

и

;

;размеры шпоночного паза по ГОСТ 9472 – 83 в зависимости от величины диаметра отверстия.

Геометрия профиля зуба в нормальном сечении:

профильный угол

;

;

модуль

;

;

шаг зубьев

;

;

толщина зуба

по делительному диаметру (по нормали);

по делительному диаметру (по нормали);

высота головки зуба

;

;

высота ножки зуба

;

;

высота зуба

;

;

радиусы закруглений на ножке и головке зуба фрезы

и

и

;

;

размеры канавки во впадине зуба.

Число зубьев (по торцовому сечению) и геометрия стружечных канавок:

задний угол ( ,

);

);

передний угол

;

;

величина падения затылка

;

;

длина шлифованной части зуба;

глубина стружечной канавки

(высота

зуба в торцовом сечении);

(высота

зуба в торцовом сечении);

радиус закругления дна стружечной канавки

;

;

угол стружечной канавки

.

.

Диаметр начальной окружности (параметры червяка), число заходов, геометрия винтовых поверхностей:

направление витков червяка;

угол подъема витков фрезы τ;

направление, угол наклона (подъема) ω, осевой шаг

стружечных канавок.

стружечных канавок.

Профильные углы в осевом сечении.

Исходные данные для проектирования

червячной фрезы

Модуль зацепления![]() (длина в мм по диаметру начальной

окружности, приходящаяся на один зуб

колеса:

(длина в мм по диаметру начальной

окружности, приходящаяся на один зуб

колеса:

![]() ),

),

Угол зацепления .

Коэффициенты

радиального зазора и высоты головки

зуба![]() и

и

![]() ,

,

Толщины зубьев

по нормали на делительной окружности

![]() и

и

![]() (индекс „1“ – шестерня — меньшее число

зубьев, индекс „2“ – колесо — большее

число зубьев).

(индекс „1“ – шестерня — меньшее число

зубьев, индекс „2“ – колесо — большее

число зубьев).

Величина припуска

под дальнейшую чистовую обработку

![]() .

Можно принять

.

Можно принять

![]() при

при

![]() мм.

мм.

Угол наклона зуба на делительной окружности .

Для корригированного

колеса (![]() )

(

)

(![]() ):

):

![]()

![]()

![]() ,

,

где

![]() - коэффициент коррекции;

- коэффициент коррекции;

![]() - коэффициент

головки зуба;

- коэффициент

головки зуба;

![]() .

.

Конструктивные

элементы цельной червячной фрезы с

углом зацепления

![]()

Существуют два принципиально разных метода профилирования и измерения профиля зубьев фрезы:

в нормальном сечении, т.е. в сечении, перпендикулярном (нормальном) витку червяка. И тогда профиль зуба фрезы в этом сечении должен соответствовать рабочему контуру инструментальной рейки – конволютный червяк; трудно проверяемый.

в осевом сечении, параллельном оси фрезы – архимедов червяк; легко проверяемый и дает меньшие погрешности.

Габаритные и основные размеры могут быть выбраны согласно ГОСТ 9324 – 80 и ГОСТ 9472 – 83 (размеры шпоночного паза).

Наружный диаметр

![]() может быть рассчитан, как для затылованных

фрез. Затем выбирают ближайший из

стандартного ряда диаметров (от 40 до

340 мм).

может быть рассчитан, как для затылованных

фрез. Затем выбирают ближайший из

стандартного ряда диаметров (от 40 до

340 мм).

![]() ,

,

где

![]() – глубина стружечной канавки;

– глубина стружечной канавки;

![]() – размеры тела

корпуса в опасном сечении над шпоночным

пазом;

– размеры тела

корпуса в опасном сечении над шпоночным

пазом;

![]() – диаметр посадочного

отверстия, определяемого из условия

прочности державки (по крутящему моменту)

и выбираемого из нормального ряда

диаметров: 16; 22; 27; 32; 40; 50; 60; 70; 80. Чем

больше диметр

– диаметр посадочного

отверстия, определяемого из условия

прочности державки (по крутящему моменту)

и выбираемого из нормального ряда

диаметров: 16; 22; 27; 32; 40; 50; 60; 70; 80. Чем

больше диметр

![]() ,

тем меньше будут сказываться ошибки

профилирования, тем меньше вероятность

появления вибраций при фрезеровании,

но тогда снижается производительность

и появляется излишний расход быстрорежущей

стали.

,

тем меньше будут сказываться ошибки

профилирования, тем меньше вероятность

появления вибраций при фрезеровании,

но тогда снижается производительность

и появляется излишний расход быстрорежущей

стали.

Длина фрезы

![]() ,

,

где

![]() – длина рабочей части фрезы;

– длина рабочей части фрезы;

![]() – длина буртика,

равная 3 … 6 мм;

– длина буртика,

равная 3 … 6 мм;

![]() – диметр буртика

принимают равным (1,5 … 1,7)

.

– диметр буртика

принимают равным (1,5 … 1,7)

.

Длина рабочей

части фрезы

должна быть не меньше

![]() – длины проекции линии зацепления на

начальную прямую рейки (рис. 168).

– длины проекции линии зацепления на

начальную прямую рейки (рис. 168).

![]() ;

а проекция

;

а проекция

![]() ,

,

Рис.168. К определение

Считают, что фреза может быть переставлена после небольшого притупления вдоль оси на один – два шага. Следовательно, для 20º–и – градусного зацепления:

![]() ,

,

т.е.

![]()

Геометрия зуба в нормальном сечении:

Профильный угол

;

;Модуль нормальный

;

;Шаг зубьев

;

;Толщина зуба по нормали

;

; ;

; ,

т.к.

,

т.к.

,

,

.

.

Для черновой

фрезы целесообразно высоту головки

зуба выполнять больше высоты головки

зуба чистовой фрезы на величину

![]() ,

если конструкция нарезаемого колеса

допускает наличие уступа в его впадине.

,

если конструкция нарезаемого колеса

допускает наличие уступа в его впадине.

– чистовая фреза;

– чистовая фреза; – черновая фреза;

– черновая фреза; .

.

У фрез со шлифованным профилем зубьев по дну впадины выполняется канавка для облегчения работы и уменьшения износа вершины зубьев (рис.169).

Рис.169. К определению размеров канавки

Ширина канавки

![]() ;

глубина

;

глубина

![]() мм; радиус закругления дна канавки

мм; радиус закругления дна канавки

![]() мм.

мм.

Число зубьев по окружности и стружечных канавок:

![]() , где

, где

![]() ,

,

или

выбирают по ГОСТ 9324 – 80 в зависимости

от модуля с учетом типа фрезы:

![]() 16,

14, 12, 10, 8 (при

16,

14, 12, 10, 8 (при

![]() мм.)

мм.)

Задний угол на боковых сторонах профиля

– для затылованных фрез; для незатылованных

– применяют

– для затылованных фрез; для незатылованных

– применяют

до

до

.

.

Задний угол при вершине αв (на вершинной режущей кромке):

![]() ,

,

где![]() – угол зацепления.

– угол зацепления.

Величина затылования (см. рис. 167):

![]()

Величина добавочного затылования (для шлифования фрез) (рис.170):

![]() – для прецизионных

фрез;

– для прецизионных

фрез;

![]() – для фрез общего

назначения.

– для фрез общего

назначения.

5

Рис.170.

К определению размеров стружечной

канавки и зуба

![]() –

длина шлифованной

части зуба:

–

длина шлифованной

части зуба:

![]() длины зуба по

наружной окружности (при

длины зуба по

наружной окружности (при

![]() мм);

мм);

![]() длины зуба по

нагруженной поверхности (при

длины зуба по

нагруженной поверхности (при

![]() мм).

мм).

![]() – для нешлифованных

фрез;

– для нешлифованных

фрез;

![]() – для шлифованных

фрез, где

– радиус закругления стружечной канавки

(

– для шлифованных

фрез, где

– радиус закругления стружечной канавки

(![]() мм).

мм).

Угол стружечной

канавки

![]() .

.

Передний угол

![]() –

чистовые фрезы;

–

чистовые фрезы;

![]() –

черновые фрезы; на боковых кромках

–

черновые фрезы; на боковых кромках

![]() .

.

Форма впадины зуба проверяется и уточняется прочерчиванием; обращается внимание на размещение стружки во впадине и на прочность зуба.

Диаметр начальной окружности dw:

В литературе

встречается выражение: “средний

расчетный диаметр”. Этот диаметр

является условным и принимается в

сечении, отстоящем от передней поверхности

на

![]() ,

где

,

где

![]() – окружной шаг.

– окружной шаг.

![]() –

для шлифованных

фрез;

–

для шлифованных

фрез;

![]() –

для нешлифованных

фрез.

–

для нешлифованных

фрез.

Число заходов :

![]() –

для прецизионных

фрез;

–

для прецизионных

фрез;

![]() (редко) – для

черновых фрез.

(редко) – для

черновых фрез.

Многозаходные фрезы производительнее, но они не дают точного профиля зуба нарезаемого колеса.

Угол подъема витков червяка (фрезы) :

![]() ,

,

где

![]() –

начальный (делительный) диаметр;

–

начальный (делительный) диаметр;

– число заходов.

Направление витков: если нарезаемое колесо прямозубое или косозубое с правым направлением зубьев, то направление витков фрезы принимают правым. Если косозубое колесо с левым направлением зубьев, то у червяч-ной фрезы направление витков также должно быть левым.

Осевой шаг витков:

![]() .

.

Осевой ход витков фрезы (для многозаходных):

![]() .

.

Направление стружечных канавок берется противоположным направлению витков фрезы. При угле подъема витков

стружечные

канавки можно выполнять не винтовыми,

а прямыми. Это упрощает заточку.

стружечные

канавки можно выполнять не винтовыми,

а прямыми. Это упрощает заточку.

Угол наклона винтовых стружечных канавок равен углу подъема витков фрезы с целью обеспечения одинаковых передних углов и одинаковых условий резания на обеих боковых сторонах зуба.

Осевой шаг винтовых стружечных канавок :

![]()

Профильные углы в осевом сечении (см. рис.171):

При прямых стружечных канавках:

![]() .

.

При винтовых стружечных канавках:

![]()

,

,

![]() ,

где верхние знаки относятся к правозаходным

фрезам, нижние – к левозоходным.

,

где верхние знаки относятся к правозаходным

фрезам, нижние – к левозоходным.

Угол установки фрезы на станке

:

:

![]() ,

где

– угол наклона зуба на делительной

окружности;

– угол подъема витков фрезы.

,

где

– угол наклона зуба на делительной

окружности;

– угол подъема витков фрезы.