- •Содержание

- •Лекция 1

- •Инструменты резания:

- •Требования к режущему инструменту

- •Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства (гак, гап)

- •Качественные показатели режущего инструмента и технические требования, устанавливаемые стандартами

- •Перспективы совершенствования конструкции режущего инструмента

- •Лекции 2-3 Инструментальные материалы

- •Материалы, применяемые для режущих инструментов

- •Углеродистые инструментальные стали (гост1435-74)

- •Низколегированные инструментальные стали (гост 5950-73)

- •Быстрорежущие стали (гост 19265-73)

- •Химический состав безвольфрамовых быстрорежущих сталей

- •Твердые сплавы (гост 3882-74)

- •Ориентировочное соответствие отечественных марок твердых сплавов маркам iso

- •Минералокерамика

- •Лекция 4 Абразивы и инструменты из них

- •Некоторые характеристики абразивных материалов

- •1. Виды абразивных материалов

- •2. Зернистость

- •3. Связка

- •4. Твердость

- •Шкала твердости для шлифовальных кругов (гост 18118-72)

- •5. Структура

- •Группы структур

- •Характеристики групп абразивных паст

- •Лекция 5 Алмазы, стм и инструменты из них Алмазы и сверхтвердые материалы (стм)

- •Сравнительная характеристика стойкости и скорости резания инструментов, изготовленных из различных инструментальных материалов

- •1. Круги шлифовальные (гост 16167…16180-80)

- •2 . Алмазные отрезные круги (рис.11)

- •3 . Бруски хонинговальные

- •4 . Головки

- •5. Надфили

- •6. Порошки

- •7. Пасты алмазные

- •Лекция 6

- •Общие принципы работы режущих инструментов и построение их конструкции

- •Лекция 7 Соединительная (крепежная) часть режущего инструмента

- •Размеры конуса Морзе по наибольшему диаметру

- •Лекции 8-9

- •Основные способы крепления режущих элементов.

- •Составление рабочего чертежа и технических требований.

- •I. Инструменты составной и сборной конструкции

- •II. Основные способы крепления режущих элементов

- •III. Основные цели и задачи проектирования и расчета режущего инструментов

- •IV. Составление рабочего чертежа и технических требований

- •Условные обозначения допусков отклонения формы и взаимного расположения поверхностей

- •Лекция 10

- •Токарные резцы

- •Расточные резцы

- •Резцы, оснащенные сверхтвердыми материалами

- •Строгальные резцы

- •Д олбежные резцы

- •Резцы для автоматов и полуавтоматов

- •Круглые вращающиеся резцы

- •II. Основные положения по конструированию резцов

- •III. Расчет резца на прочность и виброустойчивость

- •IV. Стружкоформирование

- •Лекция 11 Фасонные резцы

- •Особенности построения фасонного профиля фасонного резца

- •Общая часть коррекционных расчетов

- •Лекции 12-13

- •Инструменты для обработки отверстий

- •Спиральные сверла

- •Лекция 14 Зенкеры и развертки

- •Зенкеры

- •Развертки

- •Лекция 15 Протяжки

- •Лекция 16 Фрезы

- •Лекции 17, 18, 19 Резьбообразующие инструменты

- •Инструменты для образования резьб

- •Резьбовые резцы

- •Гребенки

- •Метчики

- •Резьбонарезные плашки

- •Резьбовые головки

- •Резьбонарезные фрезы

- •Дисковые резьбонарезные фрезы

- •Гребенчатые резьбовые фрезы

- •Резьбонакатные инструменты

- •Резьбонакатные ролики

- •Конструктивные элементы ролика (гост 9539 – 72)

- •Резьбонакатные плашки

- •Лекции 20, 21, 22 Типы зуборезных инструментов

- •Инструменты для обработки зубьев цилиндрических колес.

- •Исходный контур инструментальной рейки

- •Эвольвентное зацепление

- •Модульные фрезы

- •Наборы фрез (модульных) по гост 10996-64

- •Дисковые модульные фрезы.

- •Пальцевые модульные фрезы

- •Зуборезные ри, работающие по методу обката.

- •Червячные фрезы

- •Особенности расчета червячных фрез для нарезания червячных колес

- •Зуборезные долбяки

- •Лекции 23, 24 Инструменты для образования зубьев конических колес

- •Инструменты для образования зубьев конических колес

- •Кинематика рабочих движений процесса образования зубьев

- •Зуборезные (зубострогальные) резцы

- •Дисковые зуборезные фрезы

- •Круговые протяжки

- •Червячные конические фрезы для нарезания колес с криволинейными (круговыми) зубьями

- •Резцовые головки для нарезания конических колес с круговым зубом

- •Методы нарезания конических колес с круговыми зубьями резцовыми головками

- •Характеристика резцовой головки

- •Лекция 25, 25 Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства

- •1. Требования к ри для автоматизированного производства

- •2. Предварительная настройка инструмента на размер вне станка (приложения 1, 2, 3)

- •3. Быстросменность и перналаживаемость инструмента

- •4. Универсальность ри (приложения 6, 7)

- •5. Системы информации о состоянии режущей кромки и средства подналадки

- •6. Некоторые конструктивные особенности ри для автоматизированного производства и гибких производственных систем (гпс)

- •Для токарных станков с чпу

- •Для сверлильных и многооперационных станков (оц)

- •Для станков с чпу фрезерной группы

- •Д ля расточных станков с чпу

- •7. Основные виды вспомогательной оснастки для различного типа станков с чпу

- •Требования, предъявляемые к системе инструментальной оснастки

- •Точность позиционирования инструментальных блоков

- •8. Подсистема инструментального обеспечения гибкого автоматизированного производства (гап); ее структура и организация

- •Проблемы, возникающие при создании гибких производственных систем, касающиеся инструментальной оснастки

- •Разработка проектных модулей по выбору и расчету конструктивных элементов режущего инструмента

- •Сапр спиральных сверл

- •Типовые задачи и этапы проектирования ри

- •Оптимизация решений при проектировании ри

- •Вопросы рациональной эксплуатации и повышения эффективности режущих инструментов Условия рациональной эксплуатации режущих инструментов

- •Приемочный контроль режущих инструментов и подготовка его к работе

- •Наладочные работы

- •Направления развития теории режущих инструментов

- •Основные направления совершенствования конструкций ри

- •Тестовые вопросы по дисциплине «Режущий инструмент»

- •Приложения

- •Библиографический список

Спиральные сверла

Спиральное или винтовое сверло – основной представитель группы сверлильных инструментов – получило наибольшее распространение.

Применяется для сверления отверстий:

не требующих дополнительной обработки,

под зенкерование,

под развертывание,

под нарезание резьбы метчиком.

Спиральные сверла классифицируются в зависимости:

от конструкции хвостовика:

цилиндрический,

конический,

четырехгранный;

от длины рабочей части:

короткая серия lр>d в 3…5 раз,

средняя серия lр>d в 6…14 раз,

длинная серия lр>d в 15…22 раза,

где d – номинальный диаметр сверла, lр – длина рабочей части сверла;

от количества режущих кромок – одна, две и более.

О сновные

конструктивные элементы и геометрические

параметры спирального сверла

сновные

конструктивные элементы и геометрические

параметры спирального сверла

d – номинальный диаметр сверла (рис. 77);

L – общая длина;

lр – длина рабочей части;

dc – диаметр сердцевины;

lх – длина хвостовика;

φ (2φ) – угол режущей части;

ω – угол наклона винтовой канавки;

α и γ – углы режущей кромки (главный задний и передний);

ψ – угол наклона поперечной режущей кромки;

f – ширина ленточки.

Угол режущей части φ – является главной частью сверла, определяющей его производительность и стойкость. Играет роль главного угла в плане. С уменьшением угла φ главная режущая кромка удлиняется, отвод тепла улучшается, большая заостренность вершины позволяет сверлу легче проникать в обрабатываемый материал и облегчает условия работы, но при этом снижается прочность сверла.

В зависимости от твердости обрабатываемого материала выбирают угол режущей части:

сталь – φ=58…60°;

а

γ

люминиевые пакеты – φ=50°;дюралюминий – φ=70°;

пластмассы – 2φ=60…100°;

бакелит, латунь, бронза – 2φ=125…135°.

Угол наклона винтовой канавки ω относится к наружному диаметру сверла. С увеличением угла ω передний угол γ на периферии сверла возрастает, работа по деформации материала снижается и процесс резания облегчается. От величины угла наклона винтовой канавки ω зависит форма стружки и ее отвод из канавки:

при малых значениях ω – стружка получается в виде длинных лент, которые с трудом передвигаются по канавке и при стечении неблагоприятных обстоятельств могут привести к запаковыванию их в канавке и даже к поломке сверла;

с увеличением ω форма стружки – в виде завитков, легко выходящих из канавки.

Принимают оптимальные значения ω:

сталь – ω=18…30°;

чугун – ω=10°;

сталь и чугун повышенной твердости (HB 300…350) – ω=10…15°;

алюминиевые пакеты или листы вязких материалов – ω=10…12° или ω=0°.

Углы режущей части α и γ. Если рассечь режущую кромку плоскостью А-А (главной секущей), перпендикулярной к главной режущей кромке, то в сечении режущая часть образует клин, подобный режущему клину у резца. Чтобы сверло нормально работало, нужно этому клину придать передний γ и задний α углы.

Передние углы γ измеряются в плоскости Б-Б, перпендикулярной режущей кромке (см. рис. 86).

Задние углы α измеряются в плоскости А-А, направление которой совпадает с направлением подачи.

Передний угол у сверл обеспечивается благодаря винтовой форме его канавок: угол наклона ω этих канавок к оси сверла как раз и определяет величину переднего угла γ по периферии сверла.

Задний угол придается заборному конусу сверла при заточке по задней поверхности.

Конструктивные особенности спирального сверла таковы, что для различных точек режущей кромки передние углы γ и задние углы α имеют различную величину.

Передний угол γ – угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Рассматривается в плоскости, перпендикулярной к режущей кромке.

В каждой точке кромки передний угол является величиной переменной и может быть определен (без учета ширины перемычки) как:

![]() ,

,

где rx – радиус окружности, на которой рассматривается точка;

r – радиус сверла;

ω – угол наклона винтовой канавки;

φ – половина угла при вершине сверла.

Наибольшее значение γ – на периферии сверла, где в плоскости, параллельной оси сверла, γ равен ω (углу наклона винтовой канавки).

Наименьшее – у вершины сверла. На поперечной кромке имеет отрицательное значение.

На периферии сверла, где наибольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба, что невозможно из-за малого угла заострения (так как γ=max). Это приводит к быстрому нагреву этой части сверла и, следовательно, – к наибольшему износу.

Изменение угла γ вдоль всей длины режущей кромки рассмотрим из графического построения.

Винтовая линия

при развертывании ее на плоскости

представляет собой гипотенузу

прямоугольного треугольника, одним

катетом которого является шаг

винтовой канавки H,

а другим – длина окружности того

диаметра, на котором образована винтовая

линия. H=const

– в любом осевом с ечении

(рис. 78).

ечении

(рис. 78).

Рассматривая винтовую канавку на диаметре d1<d2, видим, что ω1<ω2. А так как в осевом сечении передний угол γ равен углу наклона винтовой канавки, то и γ1<γ2, то есть по мере приближения точки режущей кромки к оси сверла передний угол уменьшается.

Задний угол α – угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к овружности ее вращения вдоль оси сверла.

Действительное значение заднего угла во время работы иное по отношению к тому углу, который получен при заточке и замерен в статическом состоянии.

Это объясняется тем, что во время работы сверло не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет являться не окружность (как это принимается при измерении угла), а некоторая винтовая линия, шаг которой равен подаче сверла S мм/об.

Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания. Угол μ – угол подъема винтовой линии – в процессе резания изменяет углы α и γ (рис. 79).

μ

μ

![]() ;

;

![]() ;

;

![]() .

.

где αст, αр – соответственно задние углы в процессе резания и в статике (угол заточки);

γр, γст – соответственно передние углы в процессе резания и в статике (угол заточки).

С целью достижения более или менее одинакового угла заострения, а также для достижения достаточной величины заднего угла α в процессе резания, выполняют переменным задний угол α. На периферии α=8…14°, а у сердцевины α=20…25°.

Поперечная кромка с углом наклона ψ получается как линия пересечения двух образующих задних поверхностей заточки сверла. Она характеризуется длиной и углом наклона ψ – углом между осью симметрии сверла и направлением проекции поперечной кромки на плоскость, перпендикулярную оси сверла; по своей форме поперечная кромка является пространственной кривой, условно принимаемой за прямую.

Это один из неблагоприятных элементов сверла. Передний угол у поперечной кромки остается примерно одинаков, независимо от выбора угла наклона винтовой канавки ω, а так как γ чаще всего отрицательный, то условия резания – неблагоприятные. Отсюда следует, что даже незначительное улучшение формы поперечной кромки создает более благоприятные условия работы сверла.

С увеличением угла ψ сокращается длина поперечной кромки и возрастает активная длина на главных режущих кромках. Точность сверления улучшается. Принимают ψ=45…55°.

Толщина сердцевины сверла dc зависит от номинального диаметра сверла и в общем случае можно рекомендовать: при увеличении диаметра сверла от 1,5 до 80 мм толщина сердцевины увеличивается от (0,19…0,15)d до (0,14…0,25)d. Для цельнотвердосплавных сверл принимают толщину сердцевины dc=(0,3…0,5)d с целью увеличения жесткости сверла. Утолщение сердцевины по направлению к хвостовику 1,4…1,8 мм на 100 мм длины рабочей части (для повышения прочности сверла).

Ширина ленточки f=0,5…3,0 мм; высота затылка b=0,15…1,5 мм (см.рис.77).

Заточка сверл

При заточке оформляются следующие геометрические параметры:

главный угол в плане φ;

задние углы α на протяжении всей режущей кромки.

Критерием правильной заточки является соблюдение значений этих углов в определенных пределах, а также симметричность расположения режущих кромок. Несоблюдение симметричности режущих кромок приводит к неравномерной, односторонней их нагрузке. Из-за биения сверло работает неправильно, получается повышенный диаметр отверстий.

Заточка производится при относительном движении шлифовального круга и сверла, создаваемом кинематикой станка.

Наибольшее распространение получили методы заточки конический и винтовой (см. рис. 80). Заточка указанными методами требует специального оборудования.

Конический метод. При этом методе сверло покачивается вокруг некой оси, скрещивающейся с осью сверла. Задняя поверхность является частью конической поверхности, материально не существующей.

Винтовой метод. Положен в основу большинства отечественных сверлозаточных станков. При этом методе совершается 3 формообразующих движения:

Вращение сверла вокруг своей оси;

Шлифовальный круг, кроме основного вращения вокруг оси В-В, имеет еще и вращение вокруг некоторой оси А-А, что позволяет выводить сверло за пределы угловой кромки шлифовального круга и обратно – движение осциллирования;

Шлифовальный круг имеет возвратно-поступательное движение вдоль оси, которое осуществляется посредством кулачка.

Эти три формообразующие движения связаны между собой так, что в результате получается заточка задних поверхностей по винтовой линии.

Достоинство этого метода – непрерывность процесса заточки. Это позволяет применять винтовой метод для станков, работающих по автоматическому циклу, а также получать большие углы α.

Плоская заточка используется для сверл малого диаметра (менее 3мм) (см. рис. 81).

Методы повышения стойкости сверл

Спиральное сверло работает в более тяжелых условиях по сравнению с резцами, так как сверло все время погружается в обрабатываемый материал, затруднен отвод стружки и подвод СОЖ к режущей кромке инструмента.

Главными недостатками геометрии спирального сверла, вызывающими снижение стойкости и увеличение сил резания, являются:

отрицательные передние углы на поперечной кромке (перемычке);

уменьшение переднего угла в различных точках режущей кромки по мере приближения рассматриваемой точки к оси сверла;

отсутствие заднего угла на направляющих ленточках.

В настоящее время известны способы, позволяющие путем изменения геометрии режущей части сверла, при заточке значительно понизить силы трения, повысить стойкость и улучшить режущие способности сверла.

Наибольшее распространение получили: подточка перемычки; двойная заточка; подточка направляющих ленточек.

Чем меньше ширина перемычки, тем легче работает сверло и тем выше его стойкость. Однако значительное уменьшение перемычки путем утоньшения сердцевины нежелательно, так как это ведет к снижению прочности и поломке сверла.

Наиболее простая и распространенная форма подточки перемычки состоит в создании дополнительных выемок на обеих передних поверхностях около вершины сверла. Режущие кромки удлинняются, осевая сила резания уменьшается на 25%, стойкость сверла увеличивается на 25…35%.

Двойная заточка. Вторая заточка производится под углом 2φ=70° на ширине 2,5…1,5 мм. Позволяет повысить стойкость сверла или при одной и той же стойкости – скорость резания. Стойкость увеличивается при работе по стали в 3 раза, по чугуну – в 6 раз.

Подточка ленточки. Для уменьшения трения ленточки об обрабатываемую поверхность (о стенки отверстия) производится подточка ленточки под углом α1=6…8° на длине 1,5…4 мм.

Обратная конусность калибрующей части

Для обеспечения работы (уменьшения трения и тепла) сверла снабжаются утонением на калибрующей части, то есть диаметр сверла у хвостовика меньше диаметра режущей части. Утонение диаметра играет такую же роль для сверла, как и вспомогательный угол в плане для резцов.

Например, сверла диаметром свыше 18 мм имеют уменьшение диаметра к хвостовику 0,12 мм. В общем случае величина утонения составляет 0,03…0,12 мм на 100мм длины. Для сверл с твердосплавными пластинами утонение распространяется на длину пластины и имеет значение 0,03…0,08 мм. Для сверл с цилиндрическим хвостовиком утонение может распространяться на всю длину, что важно при бесцентровом шлифовании. Уменьшение диаметра сверла вследствие утонения при последующих заточках не оказывает заметного влияния на размер отверстия благодаря его увеличению вследствие биения сверла.

Стружколоматели

При работе в тяжелых условиях (например, при глубоком сверлении) для облегчения резания сверла диаметром свыше 12 мм рекомендуется снабжать стружкоразделительными канавками, которые способствуют размельчению стружки, облегчению ее отвода из стружечной канавки и позволяют повысить режим резания без снижения стойкости сверла.

П о

передней поверхности (рис.82, а) канавки

наносятся по всей рабочей части под

углом 4…8°, при этом винтовые линии

стружечной канавки сверла и

стружкоразделительной не должны

совпадать. Стружкоразделитенльные

канавки по задним поверхностям (рис.82,б)

рекомендуются для мелких сверл и при

обработке мягких материалов. Канавки

прорезают шлифовальным кругом на

заточном станке. Глубина канавки 0,05d,

ширина – 0,07d, где d

– номинальный диаметр сверла (мм).

о

передней поверхности (рис.82, а) канавки

наносятся по всей рабочей части под

углом 4…8°, при этом винтовые линии

стружечной канавки сверла и

стружкоразделительной не должны

совпадать. Стружкоразделитенльные

канавки по задним поверхностям (рис.82,б)

рекомендуются для мелких сверл и при

обработке мягких материалов. Канавки

прорезают шлифовальным кругом на

заточном станке. Глубина канавки 0,05d,

ширина – 0,07d, где d

– номинальный диаметр сверла (мм).

Центровочные сверла

Применяются для изготовления центровых отверстий. Различают четыре типа: простые; комбинированные; комбинированные с предохранительным конусом; с дугообразной образующей.

Простые – по конструкции не отличаются от спиральных сверл. Длина рабочей части меньше, чем у спиральных сверл.

Комбинированные имеют рабочую часть в виде цилиндрической части, переходящей в коническую с углом конуса 60°. Их изготовляют двусторонними для лучшего использования инструментального материала; канавки выполняются прямыми наклонными, с углом ω=5…8°; угол при вершине φ=50…60°; угол наклона поперечной кромки ψ=50…60°; величина утонения диаметра – 0,05…0,10 мм на 25 мм длины; толщина сердцевины dc=(0,25…0,17)d; утолщение сердцевины в направлении к хвостовику – (0,40…0,25) мм при изменении диаметра сверла от меньшего к большему. На периферии сверла угол γ=5…6°; задний угол α=8°.

Комбинированные с предохранительным конусом. Имеют еще и дополнительную предохранительную часть (пояс) с углом 120°. Назначение – предохранение центровочного отверстия от забивания и засорения (рис.83).

На рис. представлен общий вид сверла с дугообразной образующей радиуса R (рис. 84).

Перовые сверла

Выполняются в виде пластинки (лопатки), снабженной режущими элементами (рис. 85). Обычно выполняются со вставной рабочей частью (для больших диаметров). Применяются в тех случаях, когда требуется жесткость инструмента (например, для обработки поковок или литья, обладающих высокой твердостью, а также для ступенчатых и фасонных отверстий) (см.рис. 54); обычно φ=59…60°; α=10…20° (для вязких материалов – большие значения, меньшие значения – для твердых и хрупких материалов); ψ=55°. Для облегчения работы рекомендуется на режущих кромках выполнять стружколоматели. Для улучшения процесса резания передняя поверхность снабжается лункой – и тогда угол γ≥0°.

Рис. 85. Общий вид перового сверла

1 – державка; 2 – рабочая часть.

Сверла для глубокого сверления

Глубокое сверление – сверление, когда длина превышает диаметр сверла в 5 и более раз. Обработка таких отверстий обычными стандартными сверлами затруднена. В этом случае рекомендуются сверла, специально для этого предназначенные. Применяются сверла для сплошного и кольцевого сверления. Обработка производится на токарно-сверлильном станке обычно при вращающейся заготовке и невращающемся инструменте с поступательным его перемещением, реже – вращается и заготовка, и инструмент.

Для осуществления операции глубокого сверления техническими условиями предъявляются повышенные требования:

Прямолинейность оси отверстия.

Концентричность отверстия по отношению к наружным поверхностям.

Цилиндричность отверстия по всей длине.

Получение повышенных классов точности (7-8 квалитет) и чистоты обработанной поверхности.

Обеспечение свободного выхода стружки из зоны резания.

Обеспечение охлаждения режущей части инструмента.

Сверла для глубокого сверления делятся на многокромочные и однокромочные. Применяют сверла диаметром от 6 до 400 мм.

Как показали исследования и практика заводов, сверление отверстий многокромочными сверлами с перемычкой не обеспечивает необходимую соосность, имеет место увод сверла по отношению к оси обрабатываемой заготовки, что снижает точность и чистоту обработанной поверхности; стойкость недостаточная.

Повысить стойкость можно при помощи СОЖ, которая, попадая в зону резания:

охлаждает режущие кромки сверла;

облегчает удаление стружки;

повышает качество обрабатываемых отверстий;

увеличивает производительность труда.

Существует ряд конструкций сверл с внутренним охлаждением:

с каналами для внутреннего охлаждения (см. рис. 95);

с отверстиями для подвода СОЖ.

Прогрессивный метод получения отверстий у винтовых сверл, с предварительно просверленными, а затем прокатанными отверстиями, разработан во ВНИИ. Метод основан на пластической деформации проката заготовки в предварительно нагретом состоянии. Это снижает трудоемкость изготовления сверл, повышает производительность.

Существуют конструкции сверл как быстрорежущих, так и оснащенных пластинами твердых сплавов (чаще группы ТК). При этом для увеличения жесткости и прочности сверла предусматривается увеличение диаметра сердцевины сверла: dc=(0,4…0,45)d.

СОЖ подается под давлением до 20–30 атмосфер.

Ш нековые

сверла (диаметрами 4,5…20 мм) применяются

для сверления глубоких отверстий (до

40D) при обработке чугуна

и легких сплавов (рис. 87). Угол наклона

винтовых канавок ω=60°. Отвод стружки

улучшается. Применяются на

горизонтально- и вертикальносверлильных

станках с применением направляющих

втулок без периодических выводов сверла

из отверстия.

нековые

сверла (диаметрами 4,5…20 мм) применяются

для сверления глубоких отверстий (до

40D) при обработке чугуна

и легких сплавов (рис. 87). Угол наклона

винтовых канавок ω=60°. Отвод стружки

улучшается. Применяются на

горизонтально- и вертикальносверлильных

станках с применением направляющих

втулок без периодических выводов сверла

из отверстия.

Шнековыми сверлами получают отверстия длиной до 30 диаметров в стальных заготовках и до 40 диаметров – в чугунных. Стружечные канавки у шнековых сверл имеют в осевом сечении прямолинейный треугольный профиль с закруглением во впадине. Для придания сверлам жесткости диаметр сердцевины принимают равным (0,3…0,35)d, который не изменяется по всей длине рабочей части сверла.

Применение шнековых сверл позволяет увеличить производительность труда в 2–3 раза за счет уменьшения основного технологического времени при значительном увеличении стойкости инструмента. Если применяют пластины твердых сплавов, то хвостовик изготавливается из стали 40Х, термически обработанной до твердости HRC 41,5…51,5.

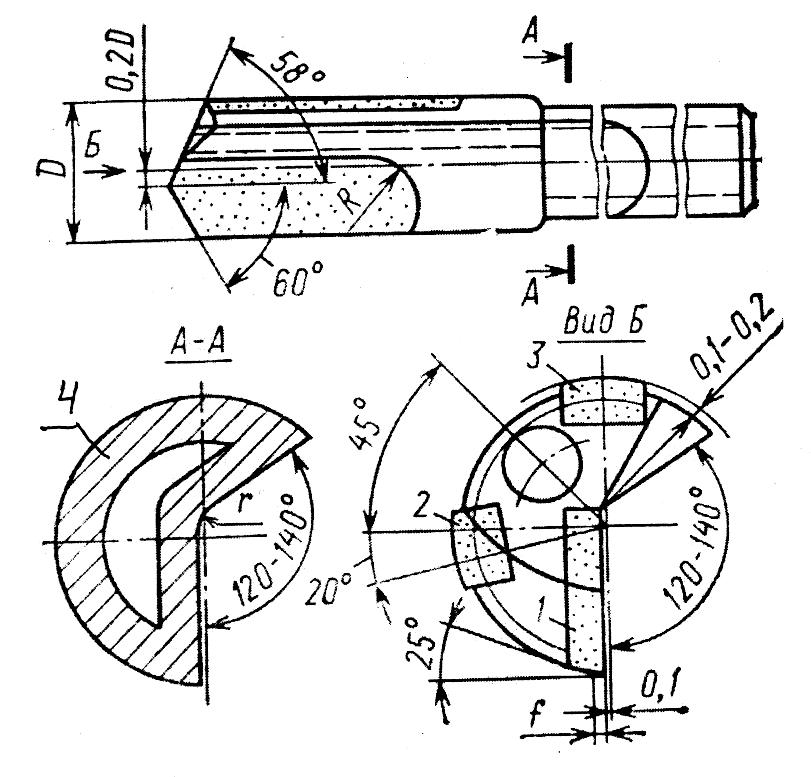

Однокромочные обладают меньшей прочностью, но зато дают более точное отверстие.

Примером сверл одностороннего резания могут служить сверла:

пушечные (рис. 88),

ружейные (рис. 89).

Пушечное – представляет собой срезанный полуцилиндр и имеет одну главную режущую кромку, составляющую с осью сверла прямой угол. α=8-10°. Сверло напоминает по характеру работы расточной резец. Работает в тяжелых условиях из-за большого угла резания (90°). Затруднен выход стружки и подвод СОЖ (рис. 88).

Передняя поверхность выполнена выше центра, для избежания «заедания» сверла в отверстии.

Ружейное: рабочая часть – из быстрорежущей стали или твердосплавная; зажимная часть – из углеродистой стали; сверло представляет собой длинную трубу с провальцованной по всей длине канавкой. Рабочая часть снабжена отверстием для подвода СОЖ. Обратно жидкость вместе со стружкой удаляется по канавке. Оптимальный угол канавки 120-140°. Вершина сверла смещена от его оси – для направления в работе, правильного распределения усилий и облегчения внедрения в металл.

Назначают:

на главной режущей кромке – α=8…10°;

на вспомогательной режущей кромке – α1=20°;

утонение диаметра 0,1…0,3 мм на 100 мм длины.

Во ВНИИ разработаны конструкции твердосплавных ружейных сверл ø 7…75мм.

Рис. 89. Твердосплавное трубчатое сверло с наружным удалением

стружки (ружейное):

1 – режущая пластина; 2,3 – направляющие пластины; 4 – корпус

Кольцевое сверление

Применяется для отверстий больших диаметров (больше 80 мм) и длиной до 500 мм.

Может быть осуществлено:

кольцевыми сверлами;

тонкостенными головками.

Инструменты могут быть использованы на станках общего назначения и снабжены пластинами твердого сплава или ножами из быстрорежущей стали.

Достоинства применения кольцевого сверления.

Экономия металла.

Повышение производительности труда от 2 до 6 раз.

Прямолинейность оси отверстия.

Для малых отверстий кольцевое сверление невыгодно, так как остающийся стержень получается небольшого диаметра и из-за большой ширины зубьев (резцов) много металла превращается в стружку.

При сверлении стальных заготовок предусмотрено устройство для подачи под давлением СОЖ в зону резания.

Кольцевые сверла имеют вид обычных спиральных сверл с режущими пластинами, закрепленными в корпусе сверла. В стенках корпуса между винтовыми канавками смонтированы шарики, которые обеспечивают сверху постоянное направление в работе до тех пор, пока высверливаемый сердечник может направлять сверло в обрабатываемой заготовке.

Тонкостенные головки. Рабочая часть укорочена по сравнению с кольцевыми сверлами. Головки имеют вставные зубья, снабженные напаянными пластинами твердого сплава, марка которого выбирается в зависимости от свойств и твердости обрабатываемого материала.

Особенностью кольцевой головки является принудительное удаление сливной стружки из отверстия. Под действием СОЖ стружка не только выбрасывается из зоны резания, но также подвергается некоторой деформации в целях изменения ее направления и положения для удобства транспортировки в каналах головки. Охлаждающая жидкость (масло) движется по каналам со скоростью V=10…15 м/с, поэтому исключается затирание стружки между поверхностью отверстия и стеблем. Второй особенностью конструкции является расположение продольных канавок, которые начинаются у торца головки от каждого зуба, поэтому каждый зуб можно рассматривать как отдельное сверло, срезающее определенную часть ширины.

При достаточной жесткости СПИД режимы резания:

при сливной стружке V=180…120 м/мин; Sz=0,008…0,012 мм/зуб;

при дробленой стружке V=40…60 м/мин; Sz=0,3…0,4 мм/зуб.

Твердосплавные сверла

Применяются для обработки чугуна, цветных металлов, стекла, мрамора, гранита, пластмассы. Твердосплавные сверла обеспечивают повышение производительности труда в 2…10 раз по сравнению с быстрорежущими сверлами. Но при этом должно быть соблюдено условие жесткости и виброустойчивости системы СПИД.

Для успешной работы твердосплавным сверлом необходимо обеспечить повышенную жесткость и виброустойчивость, для чего:

уменьшают вылет сверла из шпинделя;

принимают длину рабочей части возможно малой величины;

увеличивают диаметр сердцевины до dc=(0,3…0,5)d. Кроме того dc(K) увеличивается к хвостовику на 1,4…1,8 мм на 100 мм длины (см.рис.90).

П ри

несоблюдении этих условий возможно

выкрашивание режущей кромки или

выламывание пластины из паза. Материал

режущей части: твердый сплав марок ВК6,

ВК8, ВК10М, ВК15М, Т5К12В.

ри

несоблюдении этих условий возможно

выкрашивание режущей кромки или

выламывание пластины из паза. Материал

режущей части: твердый сплав марок ВК6,

ВК8, ВК10М, ВК15М, Т5К12В.

Конструктивно твердосплавные сверла выполняют 4-х видов:

с напаянными пластинами твердых сплавов;

с твердосплавными коронками;

цельнотвердосплавными;

с механическим креплением пластины.

На рис. 91 дан общий вид сверла с напаянными твердосплавными пластинами. Угол режущей части 2φ; задний угол α – аналогично спиральным быстрорежущим сверлам; передняя поверхность – плоская с наклоном 6…8° с плавным переходом в винтовую поверхность канавки; ω=20°, но для сверления глубоких отверстий рекомендуется угол наклона винтовой канавки ω=45…60°.

Обратную конусность выполняют на пластине: φ1=25′…30′. Корпус цилиндрический с диаметром Dk=d–(0,2…0,3 мм), что обеспечивает зазор между поверхностями отверстия и корпуса сверла и исключает приваривание сверла к детали. Если выполнить зазор большей величины, то это может вызвать заклинивание стружки между корпусом сверла и деталью. Подточка перемычки обязательна.

Конструкция сверла с твердосплавными напайками имеет следующие недостатки:

ослабление корпуса из-за прорезанного паза;

возможно отпаивание пластин из-за температурных деформаций;

Н а

рис. 92 схематично показана твердосплавная

коронка, припаянная встык при помощи

ступенчатого замка. Конструкция лишена

недостатков сверл с напаянными пластинами,

имеет более высокую стойкость; но имеет

недостаток – сложность изготовления.

а

рис. 92 схематично показана твердосплавная

коронка, припаянная встык при помощи

ступенчатого замка. Конструкция лишена

недостатков сверл с напаянными пластинами,

имеет более высокую стойкость; но имеет

недостаток – сложность изготовления.

Цельнотвердосплавные сверла диаметром 0,6…5 мм получают методом пластифицированных заготовок (мундштучным прессованием). Сердцевина K имеет равномерное утолщение к хвостовику 0,15…0,2 мм на 100 мм длины (рис. 93).

2φ=130° – для труднообрабатываемых материалов; 2φ=100° – для чугуна (α=16°; γ=–3°); 2φ=60° – для стеклотекстолита, и тогда ω=8°; dc увеличена до 0,5d. Стойкость цельнотвердосплавных сверл до 10 раз выше стойкости быстрорежущих сверл. Подточка перемычки обязательна.

Разработаны конструкции 4–х кромочных твердосплавных сверл, которые обеспечивают 7…8 квалитет точности и шероховатость Ra=1,25…0,63 мкм. Стойкость 4–х кромочных сверл до 4–х раз выше стойкости 2-х кромочных.

С борные

сверла с механическим закреплением

пластин (ВНИИ инструмент) изготовляют

в диапазоне диаметров 26…60 мм. Применяют

3-х гранные, 6-ти гранные, ромбические

пластины. Пластины имеют α=7°, γ=25° и

закрепляются винтом с конической

головкой. Для сверл диаметром свыше 60

мм конструкция предусмотрена на кассетном

принципе. Для кассетных сверл максимальный

диаметр 105 мм. Сверла всех размеров и

типов снабжаются внутренними каналами

для подачи СОЖ в зону резания.

борные

сверла с механическим закреплением

пластин (ВНИИ инструмент) изготовляют

в диапазоне диаметров 26…60 мм. Применяют

3-х гранные, 6-ти гранные, ромбические

пластины. Пластины имеют α=7°, γ=25° и

закрепляются винтом с конической

головкой. Для сверл диаметром свыше 60

мм конструкция предусмотрена на кассетном

принципе. Для кассетных сверл максимальный

диаметр 105 мм. Сверла всех размеров и

типов снабжаются внутренними каналами

для подачи СОЖ в зону резания.

Специальные комбинированные сверла

Применяются для увеличения производительности труда. особенно эффективно их применение в массовом производстве.

Следует отметить, что канавки для выхода стружки в этих сверлах близки к профилям канавок нормализованных сверл, но иногда применяются и другие конфигурации, например, прямоугольные.

На ЗИЛе при обработке ступенчатых отверстий применяются комбинированные сверла с чередующимися зубьями для осуществления:

сверления и рассверливания;

сверления и снятия фаски и т.д.

Материал режущей части – обычно быстрорежущая сталь.

Алмазные сверла

Применяются для сверления отверстий в деталях из цветных металлов и сплавов, а также неметаллических материалов. На рис. 94 представлена схема конструктивных решений алмазных сверл. На рис. 95, 96, 97, 98 показаны схемы отдельных типов алмазных сверл.

С егментные.

Сегменты могут крепиться при помощи

винтов. Может быть двойной ряд сегментов

для одновременного образования диска

с отверстием в нем.

егментные.

Сегменты могут крепиться при помощи

винтов. Может быть двойной ряд сегментов

для одновременного образования диска

с отверстием в нем.

Полые алмазные сверла. Диаметр алмазной коронки (кольца) 3-100 мм. Для глубокого сверления выполняют отверстия эксцентрично расположенные.

П одковообразные

– для малого диаметра, в том числе для

сверхглубоких отверстий малого диаметра

(L:d≈1000).

одковообразные

– для малого диаметра, в том числе для

сверхглубоких отверстий малого диаметра

(L:d≈1000).

Достоинство: наружный подвод СОЖ, то есть не нужно дополнительное оснащение станка.