- •Содержание

- •Лекция 1

- •Инструменты резания:

- •Требования к режущему инструменту

- •Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства (гак, гап)

- •Качественные показатели режущего инструмента и технические требования, устанавливаемые стандартами

- •Перспективы совершенствования конструкции режущего инструмента

- •Лекции 2-3 Инструментальные материалы

- •Материалы, применяемые для режущих инструментов

- •Углеродистые инструментальные стали (гост1435-74)

- •Низколегированные инструментальные стали (гост 5950-73)

- •Быстрорежущие стали (гост 19265-73)

- •Химический состав безвольфрамовых быстрорежущих сталей

- •Твердые сплавы (гост 3882-74)

- •Ориентировочное соответствие отечественных марок твердых сплавов маркам iso

- •Минералокерамика

- •Лекция 4 Абразивы и инструменты из них

- •Некоторые характеристики абразивных материалов

- •1. Виды абразивных материалов

- •2. Зернистость

- •3. Связка

- •4. Твердость

- •Шкала твердости для шлифовальных кругов (гост 18118-72)

- •5. Структура

- •Группы структур

- •Характеристики групп абразивных паст

- •Лекция 5 Алмазы, стм и инструменты из них Алмазы и сверхтвердые материалы (стм)

- •Сравнительная характеристика стойкости и скорости резания инструментов, изготовленных из различных инструментальных материалов

- •1. Круги шлифовальные (гост 16167…16180-80)

- •2 . Алмазные отрезные круги (рис.11)

- •3 . Бруски хонинговальные

- •4 . Головки

- •5. Надфили

- •6. Порошки

- •7. Пасты алмазные

- •Лекция 6

- •Общие принципы работы режущих инструментов и построение их конструкции

- •Лекция 7 Соединительная (крепежная) часть режущего инструмента

- •Размеры конуса Морзе по наибольшему диаметру

- •Лекции 8-9

- •Основные способы крепления режущих элементов.

- •Составление рабочего чертежа и технических требований.

- •I. Инструменты составной и сборной конструкции

- •II. Основные способы крепления режущих элементов

- •III. Основные цели и задачи проектирования и расчета режущего инструментов

- •IV. Составление рабочего чертежа и технических требований

- •Условные обозначения допусков отклонения формы и взаимного расположения поверхностей

- •Лекция 10

- •Токарные резцы

- •Расточные резцы

- •Резцы, оснащенные сверхтвердыми материалами

- •Строгальные резцы

- •Д олбежные резцы

- •Резцы для автоматов и полуавтоматов

- •Круглые вращающиеся резцы

- •II. Основные положения по конструированию резцов

- •III. Расчет резца на прочность и виброустойчивость

- •IV. Стружкоформирование

- •Лекция 11 Фасонные резцы

- •Особенности построения фасонного профиля фасонного резца

- •Общая часть коррекционных расчетов

- •Лекции 12-13

- •Инструменты для обработки отверстий

- •Спиральные сверла

- •Лекция 14 Зенкеры и развертки

- •Зенкеры

- •Развертки

- •Лекция 15 Протяжки

- •Лекция 16 Фрезы

- •Лекции 17, 18, 19 Резьбообразующие инструменты

- •Инструменты для образования резьб

- •Резьбовые резцы

- •Гребенки

- •Метчики

- •Резьбонарезные плашки

- •Резьбовые головки

- •Резьбонарезные фрезы

- •Дисковые резьбонарезные фрезы

- •Гребенчатые резьбовые фрезы

- •Резьбонакатные инструменты

- •Резьбонакатные ролики

- •Конструктивные элементы ролика (гост 9539 – 72)

- •Резьбонакатные плашки

- •Лекции 20, 21, 22 Типы зуборезных инструментов

- •Инструменты для обработки зубьев цилиндрических колес.

- •Исходный контур инструментальной рейки

- •Эвольвентное зацепление

- •Модульные фрезы

- •Наборы фрез (модульных) по гост 10996-64

- •Дисковые модульные фрезы.

- •Пальцевые модульные фрезы

- •Зуборезные ри, работающие по методу обката.

- •Червячные фрезы

- •Особенности расчета червячных фрез для нарезания червячных колес

- •Зуборезные долбяки

- •Лекции 23, 24 Инструменты для образования зубьев конических колес

- •Инструменты для образования зубьев конических колес

- •Кинематика рабочих движений процесса образования зубьев

- •Зуборезные (зубострогальные) резцы

- •Дисковые зуборезные фрезы

- •Круговые протяжки

- •Червячные конические фрезы для нарезания колес с криволинейными (круговыми) зубьями

- •Резцовые головки для нарезания конических колес с круговым зубом

- •Методы нарезания конических колес с круговыми зубьями резцовыми головками

- •Характеристика резцовой головки

- •Лекция 25, 25 Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства

- •1. Требования к ри для автоматизированного производства

- •2. Предварительная настройка инструмента на размер вне станка (приложения 1, 2, 3)

- •3. Быстросменность и перналаживаемость инструмента

- •4. Универсальность ри (приложения 6, 7)

- •5. Системы информации о состоянии режущей кромки и средства подналадки

- •6. Некоторые конструктивные особенности ри для автоматизированного производства и гибких производственных систем (гпс)

- •Для токарных станков с чпу

- •Для сверлильных и многооперационных станков (оц)

- •Для станков с чпу фрезерной группы

- •Д ля расточных станков с чпу

- •7. Основные виды вспомогательной оснастки для различного типа станков с чпу

- •Требования, предъявляемые к системе инструментальной оснастки

- •Точность позиционирования инструментальных блоков

- •8. Подсистема инструментального обеспечения гибкого автоматизированного производства (гап); ее структура и организация

- •Проблемы, возникающие при создании гибких производственных систем, касающиеся инструментальной оснастки

- •Разработка проектных модулей по выбору и расчету конструктивных элементов режущего инструмента

- •Сапр спиральных сверл

- •Типовые задачи и этапы проектирования ри

- •Оптимизация решений при проектировании ри

- •Вопросы рациональной эксплуатации и повышения эффективности режущих инструментов Условия рациональной эксплуатации режущих инструментов

- •Приемочный контроль режущих инструментов и подготовка его к работе

- •Наладочные работы

- •Направления развития теории режущих инструментов

- •Основные направления совершенствования конструкций ри

- •Тестовые вопросы по дисциплине «Режущий инструмент»

- •Приложения

- •Библиографический список

Лекция 6

Общие принципы работы режущего инструмента и построение их конструкции.

Режущий клин – основа режущей части режущего инструмента.

Геометрические параметры режущего инструмента; общие положения их выбора.

Углы режущей части режущего инструмента.

Общие принципы работы режущих инструментов и построение их конструкции

Обработка резанием заключается в удалении с заготовки определенного количества материала с целью получения требуемой формы детали с заданными (по техническим условиям) точностью размеров и качества обработанных поверхностей.

Для обработки различного рода поверхностей применяют различные методы обработки резанием (см. рис. 17).

точение

отделоч-

ные

операции

суперфи-ниширова-ние

В соответствии с этими методами обработки существуют различные режущие инструменты. Однако надо иметь ввиду, что одну и ту же обработанную поверхность можно получить различными инструментами. Например, после развертывания и после протягивания или резьбу наружную можно получить резцом, плашкой, резьбовой фрезой, шлифовальными кругами.

Несмотря на индивидуальные и специфические особенности, режущие инструменты имеют большое количество общих геометрических и конструктивных элементов.

Геометрические элементы это:

главный задний угол α,

вспомогательный задний угол α1,

передний угол γ,

главный угол в плане φ,

вспомогательный угол в плане φ1,

угол наклона главной режущей кромки λ,

радиус закругления режущей кромки ρ.

Основные конструктивные элементы:

зубья, несущие на себе режущие элементы;

канавки, предназначенные для помещения и отвода стружки;

стружколоматели и стружкозавиватели, предназначенные для облегчения отвода стружки;

каналы для охлаждения , подводящие СОЖ к режущим элементам;

элементы крепления инструмента и элементы баз при изготовлении, контроле и переточках инструмента.

Основную роль в процессе резания играет клин с режущими кромками. Клин образован двумя важными поверхностями:

передней, по которой сходит стружка,

задней, обращенной в процессе резания к обрабатываемой поверхности.

Чтобы режущие кромки формировали обрабатываемую поверхность, они должны располагаться на поверхности, касающейся поверхности заготовки в процессе обработки. Эта поверхность называется исходной инструментальной поверхностью – И.

То есть режущий инструмент можно рассматривать как тело, ограниченное исходной инструментальной поверхностью, на которой располагаются профилирующие участки режущих кромок, непосредственно формирующие поверхность детали.

Фреза – это тело вращения, которое ограничено поверхностью вращения N, и в процессе обработки касается поверхности детали. После прорезания стружечных канавок и образования задней поверхности это тело вращения превращается в режущий инструмент.

Метчик – это винт, сопряженный с обрабатываемой гайкой. После образования стружечных канавок и создания задних поверхностей этот винт превращается в режущий инструмент.

Деталь (заготовку) и инструмент можно представить как своеобразный механизм, состоящий из двух сопряженных звеньев, касающихся друг друга в процессе обработки. Траектория движения точек режущей кромки инструмента относительно заготовки – это результат сочетания движений, которые совершают инструмент и обрабатываемая деталь.

Кинематическая схема резания – это движения, сообщаемые в процессе резания инструменту и заготовке.

В настоящее время в промышленности используют разнообразные кинематические схемы резания и соответствующие им металлорежущие станки и инструменты. Для упрощения кинематики рабочих органов станков кинематические схемы резания основаны на сочетании двух элементарных движений заготовки и инструмента – прямолинейного и вращательного.

Согласно классификации принципиальных кинематических схем (по Г. И. Грановскому) все используемые в настоящее время кинематические схемы резания основываются на сочетании трех элементарных движений: прямолинейного, вращательного и в пространстве.

При профилировании инструментов и определении формы и размеров его режущих элементов считаем, что:

система СПИД является абсолютно жесткой:

нет отклонений от принятого закона движения заготовки и инструмента;

инструмент и станок в процессе работы не изнашиваются;

не имеют места тепловые деформации технологической системы.

Точность образования заданной формы поверхности детали будет зависеть от точности воспроизведения исходной инструментальной поверхности, то есть от точности изготовления соответствующих размеров инструмента. Для этого необходимо, чтобы поле допуска размеров инструмента находилось в пределах поля допуска соответствующих размеров детали. Ориентировочно допуски на размеры инструмента, влияющие на форму и размеры обработанных поверхностей, принимаются в пределах 1/3…1/4 допуска на соответствующие размеры детали.

Из поверхностей, применяемых для оформления режущих инструментов, основными являются:

плоскости,

поверхности вращения,

винтовые поверхности.

Плоскости – для оформления стержневых резцов, зуборезных гребенок и пр.

Поверхности вращения:

с образующей в виде прямой, параллельной оси вращения (цилиндрические фрезы, развертки и т.д.);

с образующей в виде прямой, наклоненной под некоторым углом к оси вращения (угловые фрезы, конические развертки);

с криволинейной образующей (фасонные фрезы, фасонные резцы);

винтовые поверхности (резьбонарезные инструменты, червячные зуборезные фрезы).

Основные части режущего инструмента

Любой из режущих инструментов включает рабочую часть и зажимную, или соединительную часть.

Рабочая часть – основная часть инструмента. Ее можно рассматривать как исходную поверхность, в которой образованы режущие зубья. У большинства режущих инструментов рабочую часть можно разбить на режущую и калибрующую (метчик, развертка, протяжка). Резец, фреза не имеют калибрующей части. Рабочая часть предназначена для снятия стружки с заготовки.

Соединительная (зажимная) часть – для передачи усилий от станка к рабочей части. На практике используют несколько способов закрепления инструментов и соответствующих им конструкций зажимных частей.

Зажимная часть – имеет вид конического или цилиндрического хвостовика (сверла, зенкеры, развертки, концевые фрезы).

Инструменты типа резцов имеют зажимную часть в форме призмы квадратного, прямоугольного или круглого сечения.

Насадные фрезы, дисковые долбяки и шеверы, круглые фасонные резцы имеют базовое цилиндрическое или коническое отверстие и насаживаются на цилиндрическую или коническую оправку в процессе эксплуатации.

При обработке резанием выделяют следующие плоскости (рис. 18):

плоскость резания – это плоскость, которая является касательной к поверхности резания и проходит через главную режущую кромку;

основная плоскость – это плоскость, параллельная продольному и поперечному перемещению резца;

главная секущая плоскость – это плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость;

вспомогательная секущая плоскость – это плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

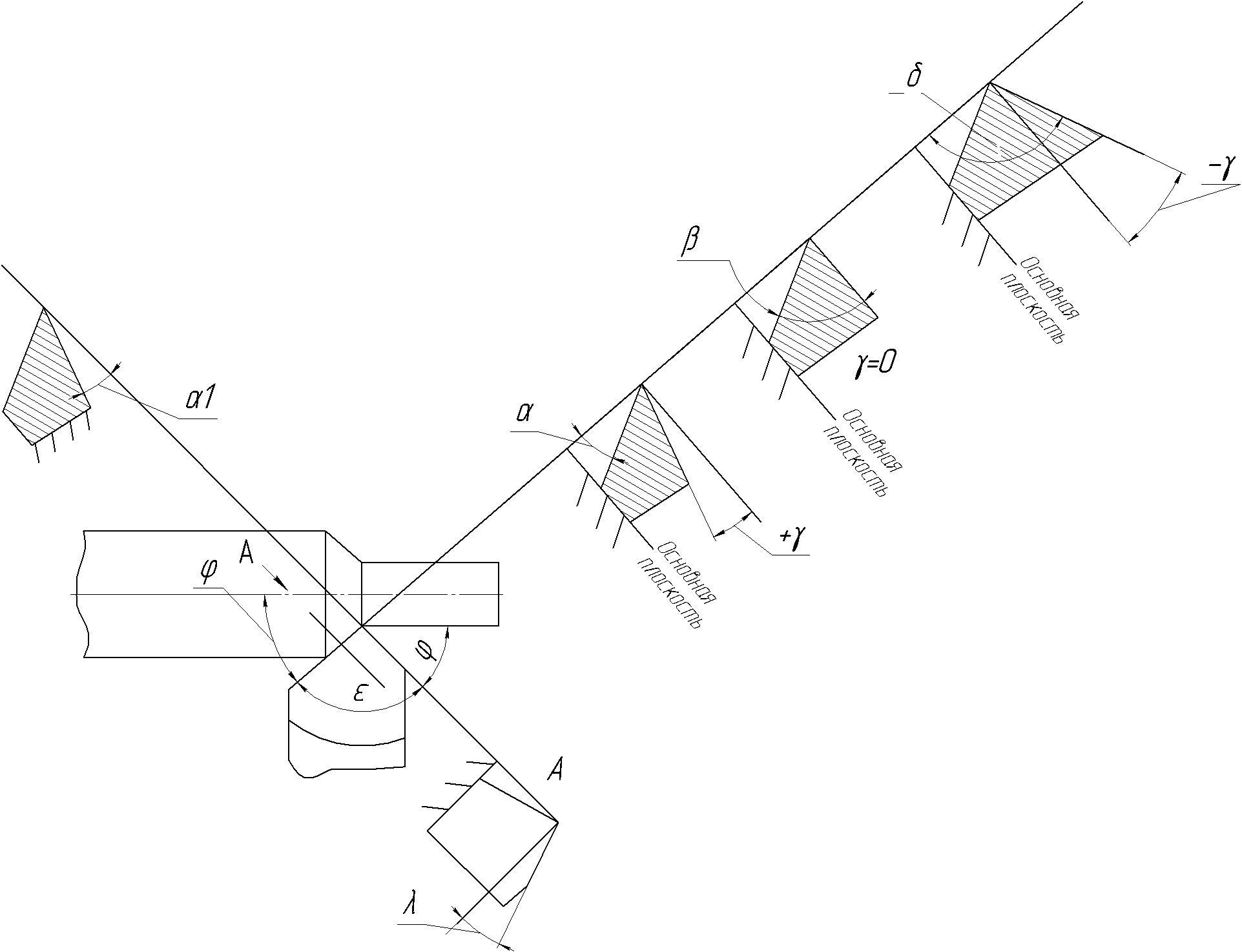

Рис.

19. Углы режущего клина

Рис.

19. Углы режущего клина

α – главный задний угол – угол между плоскостью резания и касательной к главной задней поверхности в рассматриваемой точке (см. рис. 19);

α1 – вспомогательный задний угол – угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку, перпендикулярно основной плоскости;

γ – передний угол – угол между передней поверхностью и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку;

β – угол заострения – угол между передней и главной задней поверхностью резца;

δ – угол резания – угол между плоскостью резания и передней поверхностью;

φ – главный угол в плане – угол между направлением подачи и проекцией главной режущей кромки на основную плоскость;

φ1 – вспомогательный угол в плане – угол между направлением подачи и проекцией вспомогательной режущей кромки на основную плоскость;

ε – угол при вершине в плане – угол между проекциями главной и вспомогательной режущей кромок на основную плоскость;

λ – угол наклона главной режущей кромки – угол между главной режущей кромкой и линией, проведенной через вершину резца, параллельно основной плоскости (см. рис. 20).

Задние поверхности различают (рис. 21):

– с одним углом α – при однородности материала режущей части и державки;

– с двумя углами α – твердосплавные или из минералокерамики: сокращается объем работы при заточке и доводке;

– с тремя углами α (криволинейная поверхность) – применяется чаще всего при расточных работах для устранения задевания головкой резца обрабатываемой поверхности в процессе резания.

Возможные формы передней поверхности

Плоская с положительным передним углом γ. Рекомендуется:

для резцов всех типов при обработке чугуна и медных сплавов;

для резцов из быстрорежущей стали при обработке сталей с подачами до 0,2 мм/об;

для фасонных резцов со сложным контуром режущей кромки (из-за простоты изготовления).

Плоская с отрицательной фаской (f=0,2…0,3 мм); фаска предназначена для упрочнения наиболее нагруженного участка резца (около режущей кромки). Рекомендуется:

для резцов из быстрорежущей стали при обработке стали с подачей S>0,2 мм/об или S>0,2 мм/дв. ход – при строгании;

для резцов, оснащенных пластинами из твердого сплава при недостаточной жесткости системы СПИД.

Криволинейная с фаской. Обладает следующими недостатками: ослабленная режущая кромка, сложность переточки, увеличенный расход твердого сплава при переточке. Рекомендуется:

для резцов из быстрорежущей стали всех типов (за исключением фасонных) при обработке сталей;

для резцов с пластинами твердых сплавов при обработке стали с пределом прочности σв≤100 кг/мм2 (и тогда f=0,2…0,3 мм – для чистовой обработки; f=1,2 мм – для черновой обработки; γf=–10°, где γf – передний угол по фаске f).

Плоская с отрицательным передним углом. Недостатки: для облегчения отвода стружки надо применять специальные стружколоматели-завиватели. Рекомендуется при обработке резцами, оснащенными пластинами твердых сплавов:

более прочных сталей, то есть σв>100 кг/мм2;

стального литья с коркой;

при работе с ударами.

Выбор углов резца

Задний главный угол α – основное назначение: обеспечить свободное перемещение резца по обрабатываемой поверхности, то есть уменьшить силы трения. Влияет на:

деформацию обрабатываемой поверхности;

силы резания;

прочность;

стойкость;

скорость резания;

качество обрабатываемой поверхности.

С увеличением α возрастает стойкость резца, чистота обрабатываемой поверхности, но угол α следует увеличивать до определенного предела, после чего из-за уменьшения угла заострения β, прочность лезвия уменьшается, появляется выкрашивание. Оптимальное значение – α=6…12°.

Задний вспомогательный угол α1 – назначение: уменьшить трение по вспомогательной задней поверхности. Принимают равным главному заднему углу α, кроме прорезных и отрезных резцов, где α1=1…2°.

Передний угол γ – назначение: уменьшение деформации стружки и обрабатываемой поверхности. Влияет на:

направление и величину сил резания;

прочность режущей кромки;

стойкость резца;

качество обрабатываемой поверхности.

Для облегчения процесса стружкообразования принимают γ положительным, но: чем больше угол γ, тем меньше угол заострения β, что делает режущее лезвие резца недостаточно прочным; чем мягче обрабатываемый материал, тем меньшие силы действуют на резец, тем большим может быть взят передний угол γ.

Передний угол γ уменьшают в целях упрочнения режущей кромки при обработке твердых материалов, когда в процессе резания будут действовать значительные силы :

при обработке прерывистых поверхностей;

при обработке хрупких материалов (серый чугун);

при обработке твердых и прочных сплавов (γ = –10°).

Например: для обработки сталей с σв≤80 кг/мм2 для быстрорежущих сталей γ=25°, для твердых сплавов γ=12…15°; чугун – 0…5°; алюминий – 20°…30°.

Угол наклона главной режущей кромки λ – назначение: влияет на направление отходящей стружки; на место начального соприкосновения срезаемого слоя с режущей кромкой при прерывистом резании, а следовательно, на прочность.

λ=0: чаще всего для токарных резцов (то есть главная режущая кромка располагается параллельно опорной плоскости).

λ>0 (то есть угол λ положительный). Место контакта резца с заготовкой удаляется от вершины, что способствует упрочнению резца. Рекомендуется:

при фрезеровании жаропрочных сталей λ=60°;

при наличии неравномерного припуска λ=+12…+15°;

при работе с ударной нагрузкой λ=+12…+15°;

для строгальных резцов λ=+10…+15°;

при обработке закаленных сталей λ=+25…+35°.

λ<0° (λ= –4°) – для резцов чистовой обработки, так как в этом случае сход стружки осуществляется в направлении подачи.

Главный угол в плане φ – назначение: облегчение процесса резания. Влияет на:

стойкость резца;

чистоту обрабатываемой поверхности;

С уменьшением главного угла в плане φ при постоянной подаче стойкость резца резко увеличивается, так как это приводит к увеличению активной длины кромки. Тогда сила и температура, приходящиеся на единицу длины кромки, уменьшаются, а следовательно, снижается и износ резца. Рекомендуется:

чистовая обработка в жестких условиях φ=10…20°;

работа в жестких условиях, то есть l/d<6 30…40°;

работа в нежестких условиях, то есть l/d=6…12 φ=60…70°;

работа с длинными заготовками малого диаметра, то есть l/d>12 φ=90°;

где l – длина обработки, d – диаметр заготовки.

Вспомогательный угол в плане φ1 – назначение: в основном играет роль калибрующего и зачищающего фактора для обрабатываемой поверхности, полученной в результате работы главной режущей кромки. С уменьшением φ1 положительное влияние возрастает. Но это требует жесткости системы и отсутствия вибраций. Рекомендуется:

при жестких условиях φ1=10…15°;

при нежестких условиях φ1=20…25°;

для прорезных и отрезных резцов φ1=1…3°.

Радиус закругления вершины при вершине резца r – это сопряжение главной режущей и вспомогательной режущей кромок. Назначение – повысить прочность режущей кромки у вершины, повысить стойкость резца, уменьшить шероховатость обработанной поверхности. Недостаток – увеличение радиуса закругления приводит к резкому возрастанию сил отжима резца от заготовки и возникновению вибраций. Рекомендуется:

для токарных резцов r=0,5…3 мм;

для строгальных резцов r=1…6 мм.

Углы резца в процессе резания

Углы резца в статическом состоянии – это углы, полученные после заточки в соответствии с назначенной для них величиной. Углы резца в динамическом состоянии, то есть в процессе резания, отличаются от углов в статическом состоянии. Рассмотрим значения главного заднего угла α и главного переднего угла γ в динамическом состоянии, то есть в процессе резания. Обработка производится проходным упорным резцом с φ=90° и λ=0°.

При продольном точении, когда заготовка вращается, а резец имеет движение продольной подачи, поверхность резания представляет собой винтовую поверхность.

Действительная плоскость резания К–К расположена относительно теоретической плоскости резания К0–К0 под некоторым углом μ, представляющим собой угол подъема винтовой поверхности и поэтому αдин=αст–μ и γдин= γст–μ, где αдин , γдин – углы в процессе резания (в динамике); αст, γст – углы заточки (в статике) (рис. 22, а).

Винтовая линия при развертывании ее на плоскости представляет собой гипотенузу прямоугольного треугольника (рис. 22, б):

![]() .

.

С увеличением подачи и уменьшением диаметра μ – увеличивается. При φ≠90°, когда направление подачи не совпадает с положением главной секущей плоскости, αдин и γдин будут отличаться от αст и γст на угол μφ:

tg μφ=tg μ·sin φ.

П ри

точении с S≤ 2 мм/об угол

μ измеряется в минутах и в расчетах не

учитывается.

ри

точении с S≤ 2 мм/об угол

μ измеряется в минутах и в расчетах не

учитывается.

Учитывается μ:

при отрезных работах;

расточных работах;

при нарезании резьб с большим шагом на тонких винтах;

при затыловании задних поверхностей фасонных фрез.

Углы резца в динамическом состоянии отличаются от углов в статическом состоянии и в тех случаях, когда вершина резца смещена относительно линии центра детали(см. рис. 23).

Следовательно:

αдин=αст

–μφ![]() τφ,

τφ,

γдин=γст

+μφ![]() τφ,

τφ,

где

![]() ,

причем принимают для αдин: +τ –

если вершина резца расположена ниже

центра обрабатываемой заготовки, –τ –

если установка выше центра; для γдин

– наоборот; h – величина смещения от

центра.

,

причем принимают для αдин: +τ –

если вершина резца расположена ниже

центра обрабатываемой заготовки, –τ –

если установка выше центра; для γдин

– наоборот; h – величина смещения от

центра.

При φ≠90°:

τφ![]() φ.

φ.