- •М.Н.Сосновцев методические указания

- •М.Н.Сосновцев методические указания

- •Многовариантные задачи по расчету основных параметров печей литейного производства

- •1.1 Расчет основных размеров вагранки

- •Пример расчета основных размеров вагранки

- •Расчет основных параметров дуговой сталеплавильной печи

- •Пример расчета параметров трехфазной дуговой печи

- •Расчет индуктора канальной индукционной печи

- •Ванна печи; 2- канал; 3- магнитопровод; 4- первичная катушка

- •Пример расчета индукционной канальной печи

- •Литература

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ПРИАЗОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНОЛОГИИ И КОМПЬЮТЕРИЗАЦИИ

ЛИТЕЙНОГО ПРОИЗВОДСТВА

М.Н.Сосновцев методические указания

к решению многовариантных задач по дисциплине

«Литейное производство со спецификой печей»

для самостоятельной работы студентов специальности

«Литейное производство черных и цветных металлов» дневной, заочной и дистанционной форм обучения

Мариуполь, 2007 г.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ПРИАЗОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНОЛОГИИ И КОМПЬЮТЕРИЗАЦИИ

ЛИТЕЙНОГО ПРОИЗВОДСТВА

М.Н.Сосновцев методические указания

к решению многовариантных задач по дисциплине

«Литейное производство со спецификой печей»

для самостоятельной работы студентов специальности

«Литейное производство черных и цветных металлов» дневной, заочной и дистанционной форм обучения

Утверждены:

на заседании кафедры ТиКЛП

протокол № 1 от 3.09.07 г

методическим советом

металлургического факультета

протокол № 1 от 6.09.07 г

Мариуполь, ПГТУ 2007 год

УДК 66274 (083.97)

Методические указания к решению многовариантных задач по дисциплине«Литейное производство со спецификою печей» для самостоятельной работы студентов специальности «Литейное производство черных и цветных металлов» дневной, заочной и дистанционной форм обучения / Сост. Сосновцев М.Н. – Мариуполь: ПГТУ. – 2007 - 32 с.

Методические указания имеют цель ознакомить студентов-литейщиков с методикой расчета основных параметров печей, используемых для выплавки черных и цветных сплавов в литейных цехах.

Составил

ст. преподаватель М.Н.Сосновцев

Зав. кафедрой ТиКЛП

профессор, докт.техн.наук А.И.Троцан

Председатель методсовета

факультета М.А.Григорьева

В В Е Д Е Н И Е

Многовариантные задачи для расчета основных параметров печей, устанавливаемых в литейных цехах для выплавки черных и цветных сплавов, составлены в соответствии с программой курса, изучаемого студентами специальности «Литейное производство черных и цветных металлов» в 5 семестре.

Задачи предназначены, как для их решения при проведении практических аудиторных занятий, так и для решения при самостоятельном изучении дисциплины «Литейное производство со спецификою печей».

Для самостоятельного решения задач приведена краткая теория и необходимые расчетные формулы, даны конкретные примеры решения, приведена необходимая литература.

Навыки, полученные студентами при расчете основных параметров печей литейного производства, могут быть использованы при разработке специальной части дипломных проектов.

Многовариантные задачи по расчету основных параметров печей литейного производства

1.1 Расчет основных размеров вагранки

Основными параметрами, характеризующими работу плавильной печи, являются: размер плавильного пространства печи (ванны или шахты), количество расходуемого топлива или электроэнергии, необходимого для расплавления шихты и перегрева жидкого металла, а также, при необходимости, количество и температура воздуха (кислорода), подаваемого для дутья.

Основными расчетными геометрическими параметрами вагранки являются: диаметр шахты и полезная высота (расстояние от оси основного ряда фурм до порога загрузочного окна).

Расчет основных параметров производится исходя из заданной производительности вагранки по жидкому чугуну.

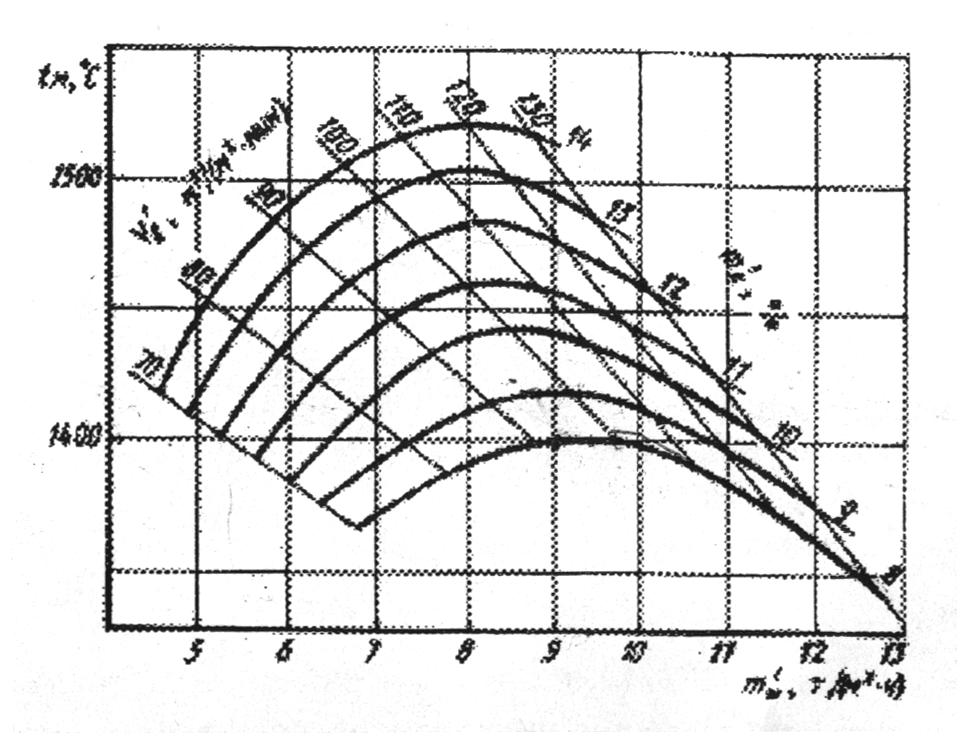

Технология плавки в вагранке должна обеспечить получение чугуна стабильного состава и требуемой температуры при заданной производительности вагранки. Эти требования выполняются путем определения соответствующего расхода топлива и воздуха. Сложность управления процессами заключается в том, что изменение расхода топлива или воздуха влияет как на температуру металла, так и на производительность вагранки. Поэтому для изменения только производительности вагранки или только температуры металла, как правило, необходимо изменить расход кокса и воздуха (см. номограмму рис.1.1).

Рис.1.1 – Номограмма взаимосвязи основных показателей

работы вагранки

Оперативно регулирование процесса плавки обеспечивается только путем изменения расхода воздуха, т.к. изменение расхода кокса влияет на ваграночный процесс с задержкой в 30-60 мин, т.е. после того как измененная порция кокса достигнет холостой калоши.

Расчет основных размеров вагранки производится по эмпирическим формулам.

Диаметр вагранки определяется по формуле:

![]() ,

(1.1)

,

(1.1)

где d – диаметр вагранки, м;

П – заданная производительность вагранки, т/ч;

mм1 – удельная производительность вагранки, равная

6-10 т/(м2·ч)

Полезная высота вагранки, т.е. расстояние от оси основного ряда фурм до порога загрузочного окна составляет:

![]() ,

(1.2)

,

(1.2)

где ho – полезная высота вагранки, м;

d – диаметр вагранки, м

Общая высота вагранки (без трубы) будет равна:

hобщ. = hо + h1 + h2 , (1.3)

где h1 - расстояние от оси основного ряда фурм до пода, м;

h2 – расстояние от пода до пола цеха, м

Величина h1 зависит от марки выплавляемого чугуна и производительности вагранки и колеблется от 100 мм (для ковкого чугуна) до 600 мм (для серого чугуна).

Величина h2 принимается, исходя из условий проведения ремонта, в зависимости от размеров вагранки и составляет 1 - 2 м.

Диаметр металлической летки можно определить по формуле:

![]() ,

(1.4)

,

(1.4)

где dм.л. – диаметр цилиндрической части металлической

летки, мм;

γ – плотность чугуна, т/м3;

ω – скорость истечения чугуна, 0,5-1 м/с

Диаметр шлаковой летки принимается больше диаметра металлической летки на 30-50 мм.

Суммарная площадь поперечного сечения фурм основного ряда составит:

F1 = (0,1-0,3)· F, (1.5)

где F1 – суммарная площадь поперечного сечения фурм, м2;

F – площадь поперечного сечения вагранки в свету, м2

Для многорядной вагранки площадь поперечного сечения второго и третьего рядов фурм принимается 0,025· F.

Диаметр воздухопроводов можно определить по формуле:

![]() ,

(1.6)

,

(1.6)

где dв – диаметр воздухопроводов, м;

Vв- количество воздуха, подаваемого в вагранку (на

100 кг шихты), м3;

β – температурный коэффициент объемного расшире-

ния газов, равный 1/273;

t – температура воздуха, оС;

ωв – скорость воздуха в воздухопроводе, равная 15 м/с

В табл. 1.1 приведены исходные данные для расчета основных размеров вагранки.

Таблица 1.1 – Исходные данные для расчета основных размеров вагранки

Вар |

П |

tм |

h1 |

h2 |

Вар |

П |

tм |

h1 |

h2 |

1 |

4 |

1400 |

0,1 |

1 |

19 |

4 |

1460 |

0,1 |

1 |

2 |

5 |

1400 |

0,2 |

2 |

20 |

5 |

1460 |

0,2 |

2 |

3 |

6 |

1400 |

0,3 |

1 |

21 |

6 |

1460 |

0,3 |

1 |

4 |

7 |

1400 |

0,4 |

2 |

22 |

7 |

1460 |

0,4 |

2 |

5 |

10 |

1400 |

0,5 |

1 |

23 |

10 |

1460 |

0,5 |

1 |

6 |

14 |

1400 |

0,6 |

2 |

24 |

20 |

1460 |

0,6 |

2 |

7 |

20 |

1420 |

0,1 |

1 |

25 |

25 |

1480 |

0,1 |

1 |

8 |

25 |

1420 |

0,2 |

2 |

26 |

30 |

1480 |

0,2 |

2 |

9 |

30 |

1420 |

0,3 |

1 |

27 |

4 |

1480 |

0,3 |

1 |

10 |

4 |

1420 |

0,4 |

2 |

28 |

5 |

1480 |

0,4 |

2 |

11 |

5 |

1420 |

0,5 |

1 |

29 |

6 |

1480 |

0,5 |

1 |

12 |

6 |

1420 |

0,6 |

2 |

30 |

7 |

1480 |

0,6 |

2 |

13 |

7 |

1440 |

0,1 |

1 |

31 |

10 |

1440 |

0,1 |

1 |

14 |

10 |

1440 |

0,2 |

2 |

32 |

20 |

1440 |

0,2 |

2 |

15 |

14 |

1440 |

0,3 |

1 |

33 |

25 |

1440 |

0,3 |

1 |

16 |

20 |

1440 |

0,4 |

2 |

34 |

30 |

1440 |

0,4 |

2 |

17 |

25 |

1440 |

0,5 |

1 |

35 |

4 |

1440 |

0,5 |

1 |

18 |

30 |

1440 |

0,6 |

2 |

36 |

5 |

1440 |

0,6 |

2 |