- •Методичні вказівки

- •«Основи теорії плавки»

- •6.090403 «Ливарне виробництво чорних та кольорових металів»

- •1 Склад пояснювальної записки

- •2 Технологія плавка сталі в дугових печах

- •2.1.Коротка характеристика ливарної вуглецевої сталі

- •2.2. Плавка сталі в дугових печах

- •3 Основні положення технології плавки в дуговій печі з основний футеровкой

- •4 Вибір шихтових матеріалів

- •5 Розрахунок плавки сталі в дуговій печі

- •5.1. Визначення середнього складу шихти

- •5.2. Розрахунок складу шихти для розплавлювання

- •5.3. Період плавлення шихти

- •5.3.1. Окислювання домішок і визначення складу металу по розплавлюванні

- •5.3.2. Визначення потреби в газоподібному кисні

- •5.3.3. Утворення й склад шлаків періоду розплавлювання

- •5.4. Окисний період плавки

- •5.4.1. Окислювання елементів шихти

- •5.4.2. Потреба в газоподібному кисні

- •5.4.3. Розрахунок кількості шлаків

- •5.4.4. Потреба в шамотному бої

- •5.4.5. Надходження в шлаки заліза

- •5.5. Кількість газів і періоду (плавлення й окислювання)

- •5.6. Матеріальний баланс 1-го періоду (плавлення й окислювання)

- •5.7. Відбудовний період плавки

- •5.7.1. Визначення кількості шлаків

- •5.7.2. Розкислення стали

- •5.8. Матеріальний баланс 2-го періоду

- •5.9. Матеріальний баланс плавки

- •6 Визначення геометричних параметрів, вибір футерівки, розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.1. Призначення та характеристика дугових сталеплавильних печей

- •6.2. Визначення основних геометричних параметрів робочого простору дугової печі

- •6.2.1. Структура робочого простору

- •6.2.2. Форма, розміри і об'єм ванни

- •6.2.3. Форма і розміри плавильного простору

- •Таким чином, обєм завалки складе

- •Якщо VвпVз, то розрахунки виконані вірно, якщо ж ні – потрібно повернутися до попередніх розрахунків і знову провести необхідні дії.

- •6.2.4. Діаметр розпаду електродів

- •6.3. Футерівка дугової печі та основні габаритні параметри печі

- •6.3.1. Футерівка подини та укосів

- •6.3.2. Футерівка стін

- •6.3.3. Склепіння

- •Висота центральної частини склепіння над рівнем укосів складає

- •6.4. Порівняння конструктивно-розрахункових параметрів проектованої печі з даними промислових агрегатів

- •Характеристика робочого простору дугових сталеплавильних печей

- •6.5. Розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.5.1. Розрахунок теплових втрат

- •6.5.2. Розрахунок потужності пічного трансформатора

- •6.5.3. Визначення ступенів вторинної напруги , номінального струму і діаметру електродів

- •6.5.4. Порівняння вибраних енергетичних параметрів з параметрами діючих печей

- •7 Правила оформлення пояснювальної записки

- •«Основи теорії плавки»

3 Основні положення технології плавки в дуговій печі з основний футеровкой

Технологія плавки в електродуговій печі визначається складом виплавлюваної сталі, пред'явленими до неї вимогами і якістю шихти. Залежно від цих факторів технологія плавки навіть в одній печі може бути різної, що й ураховується при виплавці конкретної марки сталі. Однак існує ряд загальних положень, які повинні дотримуватися при одержанні будь-якої марки стали.

1. Для раннього утворення шлаків, що охороняє метав від окислювання, і для десульфурації металу в процесі плавлення застосовується свіжеобпалене вапно (2-3 % від ваги металу), а для дефосфорації - залізна руда (1-1,5 % від ваги металу). Для підвищення рідкоплинністі шлаків застосовують присадки шамотного бою (до 1% від ваги металу). З метою інтенсифікації процесу плавлення виробляється короткочасна продувка ванни киснем.

2. Вміст вуглецю в металі по розплавлюванні повинне бути на 0,3-0,6% вище нижньої його межі в заданій марці стали.

3. Під час окисного періоду плавки відбувається максимальне зниження змісту фосфору в металі, окислювання вуглецю, марганцю й інших домішок, видалення газів, що втримуються в металі. Значна частина фосфору окисляється вже в період плавлення й переходить у шлаки. Для подальшого видалення фосфору з металу необхідно видалити з печі частина шлаків (60-80 %) і ввести додаткову кількість шлакообразующих, що понизить вміст Р2О5 у шлаку й буде сприяти видаленню фосфору з металу. Загальна кількість шлакоутворюючих, що вводять у ванну, становить 1,5-2 % від кількості металу.

4. Завданнями відбудовного періоду є видалення кисню й сірки, що втримуються в металі, і остаточне коректування хімічного складу й температури металу. Починається відбудовний період з видалення 70-90 % окисних шлаків. Після видалення шлаків сідає шлакова суміш, що складається з вапна, плавикового шпату й шамотного бою. Потім вводять розкислювателі й легуючі елементи для одержання стали заданого хімічного складу. Кінцеве розкислення металу виробляється в ковші алюмінієм.

5. У процесі плавки відбувається взаємодія рідкого металу й шлаків з футеровкой печі. Загальна витрата вогнетривів на 100 кг шихти становить 1,5-1,9 кг і розподіляється по періодах плавки наступної, образом:

- у період плавлення - 0,6-0,8 кг, у тому числі

зі зводу - 0,1-0,2 кг;

з подини й стін - 0,5-0,7 кг;

- в окисний період - 0,5-0,6 кг, , у тому числі зі зводу - 0,06-0,08 кг;

з подини й стін - 0,40-0.52 кг;

- у відбудовний період - 0,4-0,5 кг, , у тому числі зі зводу - 0,02-0,04 кг;

з подини й стін - 0,40-0,45 кг.

4 Вибір шихтових матеріалів

Основними матеріалами, застосовуваними як шихта при электроплавке сталі, є сталевий лом, відходи металургійного й машинобудівного виробництва, феросплави, що легують елементами.

Крім перерахованих, у процесі электроплавки використаються окислювачі, добавки, що збільшують вміст вуглецю й шлакоутворюючі матеріали.

Основу шихти для электроплавки сталі становить металевий лом: на одну тонну виплавлюваної в електропечах сталі в середньому витрачається близько 950 кг лома. Вміст фосфору бажано мати в ломі не вище 0,05 %.

Для утворення основних шлаків використають шлакоутворюючі: вапно, вапняк, боксит, плавиковий шпат, шамотний бій і пісок. Найбільш важливої складової шлакових сумішей є вапно. Плавиковий шпат, пісок і шамотний бій застосовують для розрідження високоосновних шлаків. Боксит містить до 20 % окислів заліза, до1 0% кремнезему й до 15 % вологи, тому його застосовують тільки після ретельного прожарювання.

Для інтенсифікації окисних процесів у метал уводять кисень. Джерелами кисню служать залізна руда, окалина й агломерат. Широке поширення одержала продувка металу газоподібним киснем.

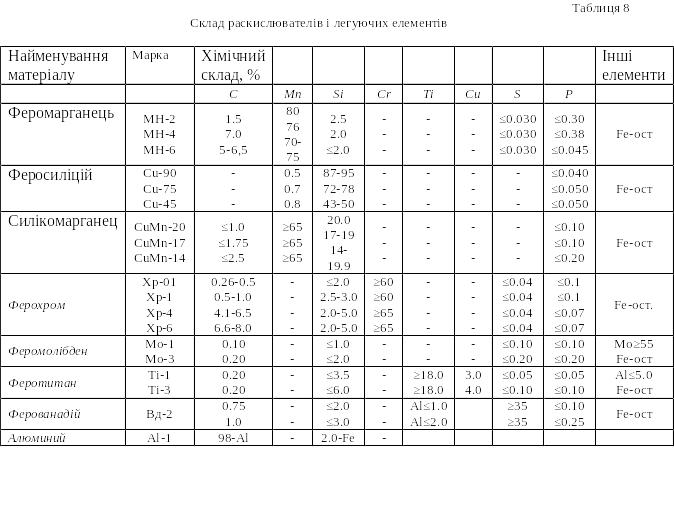

Для розкислення стали і її легування найбільше поширення одержали алюміній, нікель, феросплави – феросиліцій, феромарганець, феротитан, а також комплексні сплави – силікомарганец, силікоалюміній, силікокальцій й ін. Останнім часом знайшли застосування лігатури рідкоземельних елементів.

До числа матеріалів, що збільшують вміст вуглецю в металі належать матеріали, що містять велику кількість вуглецю. До таких матеріалів відносяться: кокс й електродний бій, рідше - деревне вугілля, сажа.

Хімічний склад шихтових і шлакоутворюючих матеріалів проведений у таблицях 5 - 9. Підібрана шихта повинна забезпечувати виплавку сталі із заданими механічними властивостями й складом.

Таблиця 5

Склад шихтових матеріалів

Найменування матеріалу |

Склад, % |

|||||

C |

Si |

Mn |

P |

S |

Fe |

|

Великовагова шихта |

0,30 |

0,30 |

0,40 |

0,030 |

0,030 |

ост. |

Середньо- і легковага шихта |

0,25 |

0,30 |

0,40 |

0,035 |

0,035 |

ост. |

Чавун |

4,00 |

1,20 |

2,00 |

0,025 |

0,015 |

ост. |

Таблиця 6

Склад окислювачів

Найменування матеріалу |

Хімічний склад, % |

||||||

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

P2O5 |

H2O |

|

Залізна руда |

0,1 |

0,3 |

6,25 |

2,5 |

90,0 |

0,15 |

0,7 |

Окалина |

0,8 |

0,6 |

5,9 |

3,15 |

87,6 |

0,06 |

- |

Таблиця 7

Склад шлакоутворюючих матеріалів

№ |

Найменування матеріалу |

Хімічний склад, % |

|||||||

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

CaF2 |

P2O5 |

CO2 |

||

1 |

Вапно |

92,0- 92,2 |

3,3 1,2 |

2,5- 4,1 |

1,0- 1,5 |

0,6- 0,6 |

- - |

0,10 - |

0,2 0,2 |

2 |

Пісок |

- |

- |

97,0 |

1,0 |

2,0 |

- |

- |

- |

3 |

Плавиковий шпат |

0,4-0,5 |

- - |

3,1- 5,0 |

0,2- 0,5 |

0,8- 0,9 |

95,0- 92,0 |

- 0,1 |

0,3 0,6 |

4 |

Магнезито-хроміт |

2,0 |

66,0 |

6,5 |

4,0 |

11,5 |

- |

- |

- |

5 |

Магнезит |

3,5 |

90,25 |

3,45 |

0,8 |

2,0 |

- |

- |

- |

6 |

Шамот |

0,8 |

0,2 |

61,0 |

36,0 |

2,0 |

- |

- |

- |

Таблиця 9

Хімічний склад матеріалів, що збільшують вміст вуглецю в металі

Найменування матеріалу |

Хімічний склад, % |

||||

C |

H+О |

N2 |

Зола |

Влага |

|

Електродний бій |

99,0 |

- |

- |

1,0 |

- |

Кокс |

82-88 |

1-3 |

1,4 |

9-12,5 |

4 |