- •Методичні вказівки

- •«Основи теорії плавки»

- •6.090403 «Ливарне виробництво чорних та кольорових металів»

- •1 Склад пояснювальної записки

- •2 Технологія плавка сталі в дугових печах

- •2.1.Коротка характеристика ливарної вуглецевої сталі

- •2.2. Плавка сталі в дугових печах

- •3 Основні положення технології плавки в дуговій печі з основний футеровкой

- •4 Вибір шихтових матеріалів

- •5 Розрахунок плавки сталі в дуговій печі

- •5.1. Визначення середнього складу шихти

- •5.2. Розрахунок складу шихти для розплавлювання

- •5.3. Період плавлення шихти

- •5.3.1. Окислювання домішок і визначення складу металу по розплавлюванні

- •5.3.2. Визначення потреби в газоподібному кисні

- •5.3.3. Утворення й склад шлаків періоду розплавлювання

- •5.4. Окисний період плавки

- •5.4.1. Окислювання елементів шихти

- •5.4.2. Потреба в газоподібному кисні

- •5.4.3. Розрахунок кількості шлаків

- •5.4.4. Потреба в шамотному бої

- •5.4.5. Надходження в шлаки заліза

- •5.5. Кількість газів і періоду (плавлення й окислювання)

- •5.6. Матеріальний баланс 1-го періоду (плавлення й окислювання)

- •5.7. Відбудовний період плавки

- •5.7.1. Визначення кількості шлаків

- •5.7.2. Розкислення стали

- •5.8. Матеріальний баланс 2-го періоду

- •5.9. Матеріальний баланс плавки

- •6 Визначення геометричних параметрів, вибір футерівки, розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.1. Призначення та характеристика дугових сталеплавильних печей

- •6.2. Визначення основних геометричних параметрів робочого простору дугової печі

- •6.2.1. Структура робочого простору

- •6.2.2. Форма, розміри і об'єм ванни

- •6.2.3. Форма і розміри плавильного простору

- •Таким чином, обєм завалки складе

- •Якщо VвпVз, то розрахунки виконані вірно, якщо ж ні – потрібно повернутися до попередніх розрахунків і знову провести необхідні дії.

- •6.2.4. Діаметр розпаду електродів

- •6.3. Футерівка дугової печі та основні габаритні параметри печі

- •6.3.1. Футерівка подини та укосів

- •6.3.2. Футерівка стін

- •6.3.3. Склепіння

- •Висота центральної частини склепіння над рівнем укосів складає

- •6.4. Порівняння конструктивно-розрахункових параметрів проектованої печі з даними промислових агрегатів

- •Характеристика робочого простору дугових сталеплавильних печей

- •6.5. Розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.5.1. Розрахунок теплових втрат

- •6.5.2. Розрахунок потужності пічного трансформатора

- •6.5.3. Визначення ступенів вторинної напруги , номінального струму і діаметру електродів

- •6.5.4. Порівняння вибраних енергетичних параметрів з параметрами діючих печей

- •7 Правила оформлення пояснювальної записки

- •«Основи теорії плавки»

«Основи теорії плавки»

Виконав ст. гр. ЛВ-04- О.О.Петриченко

Керів. роботи доц., канд. техн. наук В.В.Ткач

Робота здана на перевірку ___________________________

Захист відбувся ___________________________

Оцінка відмінно1 ____________________

підпис викладача

Кривий Ріг 2006

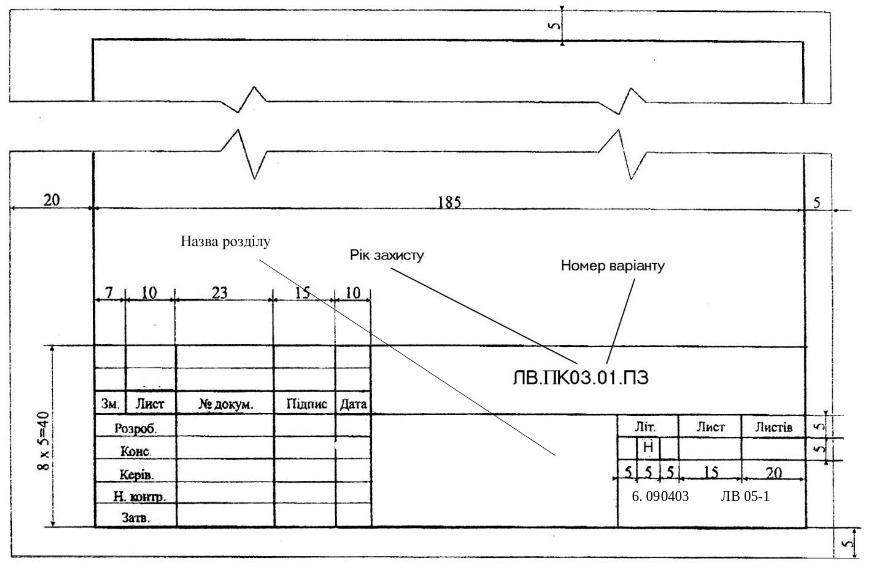

Рис.7.1 – Напис на аркушах реферату, вступу, змісту, перших аркушах інших розділів

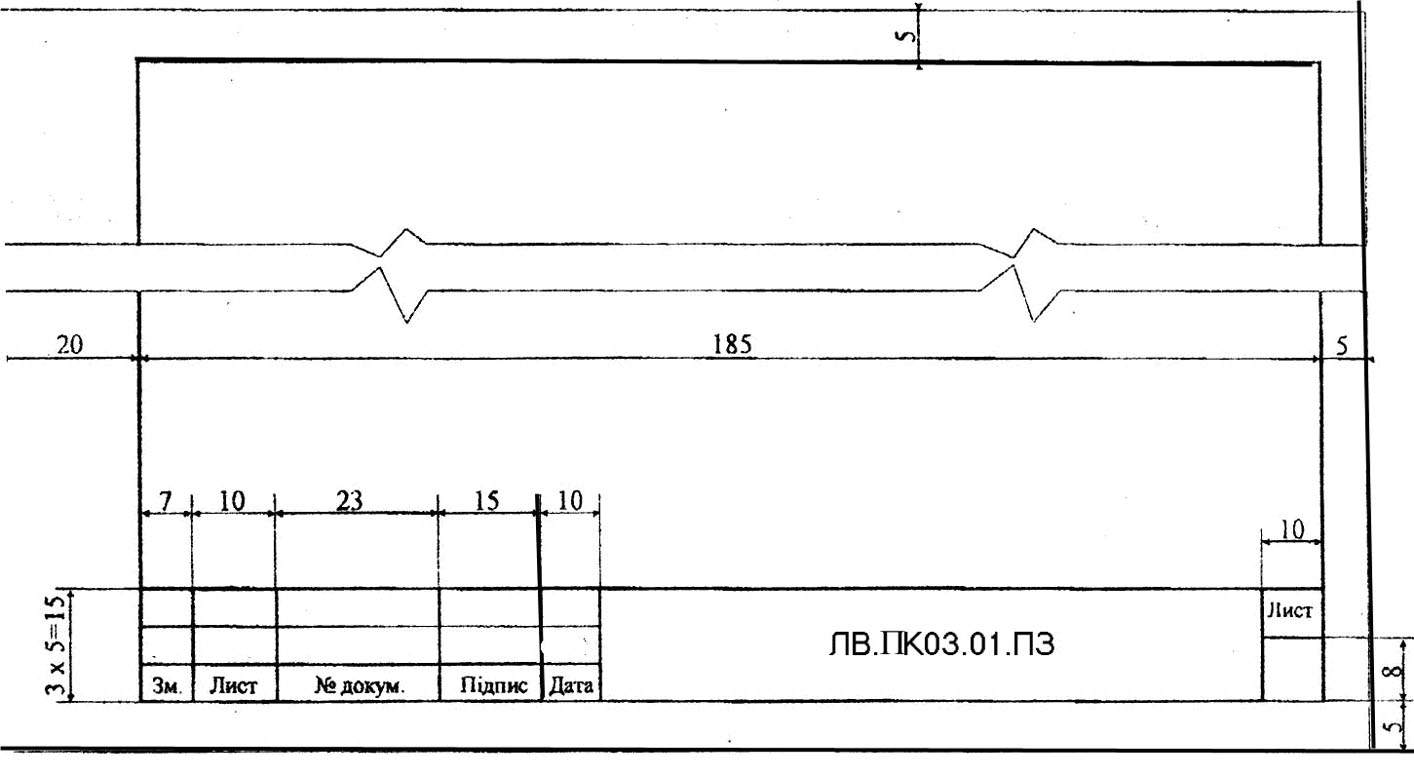

Рис. 7.2 – Основний напис на решті аркушів

Графічна частина проекту: загальний вигляд плавильного агрегату - переріз по футерівці розрахованої дугової сталеплавильної печі (один лист формату А2, приклади у [9]).

Литература

1. Ойкс Г.Н., Йоффе Х.М. Производство стали. (Расчеты).-М,: Металлургиздат, 1969 г.

2. Еднерал Ф.П., Филиппов А.Ф. Расчёты по электрометаллургии стали и ферросплавов.-М: Металлургиздат, 1972 г.,230с.

3. Явойский В.И. Теория процессов производства стали.-М., Металлургиздат.-1963, 820с.

4. Егоров, А.В. Электроплавильные печи черной металлургии : Учебник для вузов. - М. : Металлургия, 1985. - 280 с.

5. Электрические промышленные печи: Дуговые печи и установки специального нагрева: Учебник для вузов / Свенчанский А.Д., Жердев И.Т., Кручинин A.M. и др.; под ред. А.Д. Свенчанского. 2-е изд., перераб. и доп. - М. :Энергоиздат, 1981. - 296 с.

6. Устройство и работа сверхмощных дуговых сталеплавильных печей /Поволоцкий Д.Я., Гудим Ю.А., Зинуров И.Ю.и др. - М. : Металлургия, 1990. -176с.

7. Сойфер, В.М., Кузнецов, Л.Н. Дуговые печи в сталелитейном цехе. - М. : Металлургия, 1989. - 176 с.

8. Егоров, А.В. Расчет мощности и параметров электропечей черной металлургии: Учеб. пособие для вузов. - М. : Металлургия, 1990. - 280 с.

9. Дуговые сталеплавильные печи. (Атлас) / И.Ю.Зинуров, А.И.Строганов, Л.К.Кузнецов и др. - М.: Металлургия, 1978. - 180 с.

10. Электрометаллургия стали и ферросплавов / Д.Я.Поволоцкий, В.Е.Рощин, М.А.Рысс и др. - М.: Металлургия, 1974. - 550 с.

ДОДАТКИ

Додаток А

Таблиця 1.

Хімічний склад вуглецевого лома

Номер варіанта |

C |

Si |

Mn |

P |

S |

Fe |

1 |

0,2 |

0,3 |

0,5 |

0,05 |

0,05 |

залишок |

2 |

0,3 |

0,3 |

0,6 |

0,06 |

0,06 |

залишок |

3 |

0.4 |

0,4 |

0,4 |

0,04 |

0,04 |

залишок |

4 |

0,5 |

0,4 |

0,3 |

0,07 |

0,07 |

залишок |

5 |

0.6 |

0,3 |

0,3 |

0,03 |

0,03 |

залишок |

Таблиця 2

Хімічний склад електродного бою

Номер варіанта |

1 |

2 |

3 |

4 |

5 |

С |

99,0 |

98,0 |

97,0 |

98,5 |

97,5 |

Зола |

1,0 |

2,0 |

3,0 |

1,5 |

2,5 |

Таблиця 3

Хімічний склад феромарганцю (ДСТ 4755-80)

Номер варіанта |

Марка |

Mn |

C |

Si |

P |

S |

Fe |

1 |

ФМн 1,0 |

85,0 |

1,0 |

2,0 |

0,3 |

0,03 |

залишок |

2 |

ФМн 1,5 |

85,0 |

1,5 |

2,5 |

0,3 |

0,03 |

залишок |

3 |

ФМн 2,0 |

75,0 |

2,0 |

2,0 |

0,35 |

0,03 |

залишок |

4 |

ФМн 78 |

78,0 |

7,0 |

2,0 |

0,35 |

0,03 |

залишок |

5 |

ФМн 75 |

75,0 |

7,0 |

1,0 |

0,45 |

0,03 |

залишок |

6 |

ФМн 70 |

70,0 |

7,0 |

2,0 |

0,55 |

0,03 |

залишок |

Таблиця 4

Хімічний склад феросиліція (ДСТ 1415-78)

Номер варіанта |

Марка |

Si |

Al |

Mn |

Cr |

S |

P |

Fe |

1 |

ФС-90 |

87-95 |

3,5 |

0,2 |

0,2 |

0,02 |

0,03 |

залишок |

2 |

ФС-75 |

74-80 |

2,5 |

0,3 |

0,3 |

0,02 |

0,05 |

залишок |

3 |

ФС-65 |

63-68 |

2,5 |

0,4 |

0,4 |

0,02 |

0,05 |

залишок |

4 |

ФС-45 |

41-47 |

2,0 |

0,6 |

0,5 |

0,02 |

0,05 |

залишок |

Таблиця 5

Хімічний склад алюмінію вторинного для розкислення (ДСТ 295-79Е)

Номер варіанта |

1 |

2 |

3 |

4 |

5 |

Марка |

АВ 97 |

АВ 92 |

АВ 91 |

АВ 88 |

АВ 86 |

Al |

97,0 |

92,0 |

91,0 |

88,0 |

86,0 |

Fe |

3,0 |

8,0 |

9,0 |

12,0 |

14,0 |

Таблиця 6

Хімічного складу магнезиту (стіни й під)

Номер варіанта |

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

1 |

3,5 |

90,2 |

3,5 |

0,8 |

2,0 |

2 |

4,5 |

88,3 |

3,2 |

1,0 |

3,0 |

3 |

5,0 |

87,8 |

3,8 |

0,9 |

2,5 |

4 |

4,0 |

88,5 |

4,2 |

1.1 |

2.2 |

5 |

4,2 |

88,0 |

4,5 |

0,8 |

2,5 |

Таблиця 7

Хімічний склад магнезитхромита (склепіння)

Номер варіанта |

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

Cr2O3 |

1 |

2,0 |

66,0 |

6,5 |

4,0 |

11,5 |

10,0 |

Таблиця 8

Хімічний склад залізної руди

Номер варіанта |

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

P2O5 |

H2O |

1 |

0,1 |

0,3 |

6,3 |

2,5 |

90,0 |

0,15 |

0,65 |

2 |

0,8 |

1,0 |

6,8 |

3,0 |

88,0 |

0,15 |

0,25 |

3 |

1,5 |

1,5 |

7,4 |

3,0 |

86.0 |

0,2 |

0.40 |

4 |

1,6 |

1,8 |

7,9 |

3,7 |

84,0 |

0.2 |

0,80 |

5 |

1,7 |

2,0 |

9,5 |

3,8 |

82,0 |

0,25 |

0,75 |

Таблиця 9

Хімічний склад плавикового шпату

Номер варіанта |

CaO |

SiO2 |

Al2O3 |

Fe2O3 |

CaF2 |

CO |

S

|

1 |

0,4 |

3,1 |

0,2 |

0,8 |

95,0 |

0,3 |

0,2 |

Таблиця 10

Хімічний склад вапна

Номер варіанта |

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

P2O5 |

CO |

S |

H2O |

1 |

92,0 |

3,3 |

2,5 |

1,0 |

0,6 |

0,1 |

0,2 |

0,1 |

0,2 |

2 |

94,0 |

2.0 |

1,3 |

0,8 |

1,0 |

0,1 |

0,2 |

0,1 |

0,5 |

Таблиця 11

Хімічний склад золи електродів

Номер варіанта |

CaO |

SiO2 |

Al2O3 |

Fe2O3 |

1 |

11,8 |

56,5 |

31,7 |

- |

2 |

10,0 |

46,0 |

26,0 |

18,0 |

Таблиця 12

Хімічний склад золи шамоту

Номер варіанта |

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

1 |

0,7 |

0,3 |

62,0 |

35,0 |

2,0 |

2 |

0,8 |

0,2 |

61,0 |

36,0 |

2,0 |

Додаток Б

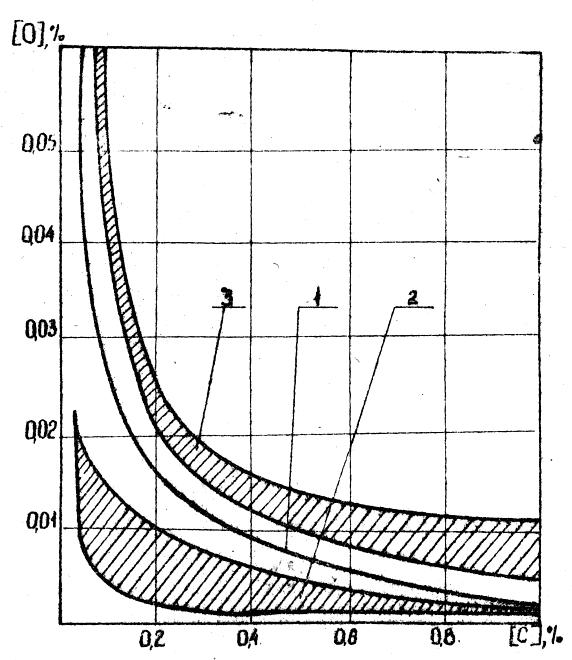

Схема рішення основного завдання розкислення

сталі різних марок.

1 - крива рівноваги з вуглецем;

2 - область нормального залишкового змісту кисню в металі після розкислення;

3 - область звичайного змісту кисень у металі перед розкисленням.

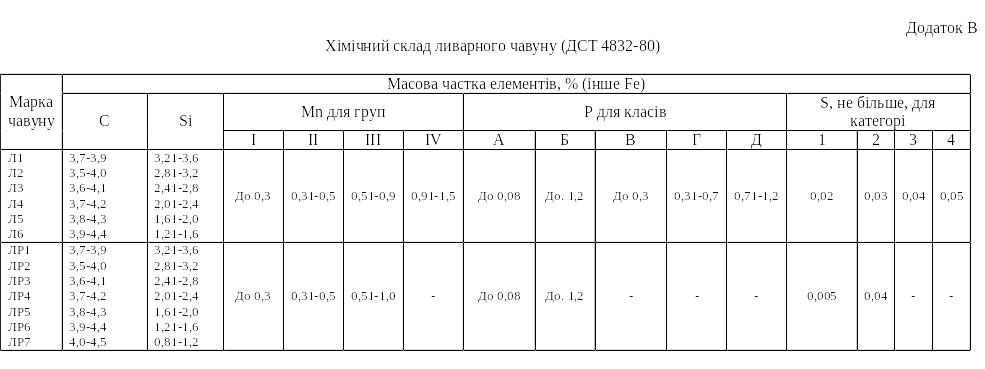

Додаток Г

Вихідні дані до виконання розділу 5

№ вар. |

№ табл. с вихідними даними (додаток А) |

|||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

1 |

2 |

3 |

4 |

5 |

5 |

1 |

1 |

1 |

1 |

2 |

1 |

2 |

2 |

3 |

4 |

1 |

1 |

4 |

1 |

2 |

1 |

2 |

1 |

1 |

3 |

3 |

4 |

5 |

2 |

2 |

3 |

1 |

3 |

1 |

1 |

2 |

2 |

4 |

4 |

5 |

6 |

3 |

3 |

2 |

1 |

4 |

1 |

2 |

1 |

2 |

5 |

5 |

1 |

1 |

4 |

4 |

1 |

1 |

5 |

1 |

1 |

2 |

1 |

6 |

1 |

2 |

2 |

1 |

5 |

5 |

1 |

1 |

1 |

2 |

1 |

1 |

7 |

2 |

3 |

3 |

2 |

1 |

4 |

1 |

2 |

1 |

1 |

2 |

2 |

8 |

3 |

4 |

4 |

3 |

2 |

3 |

1 |

3 |

1 |

2 |

1 |

2 |

9 |

4 |

5 |

5 |

4 |

3 |

2 |

1 |

4 |

1 |

1 |

2 |

1 |

10 |

5 |

1 |

6 |

1 |

4 |

1 |

1 |

5 |

1 |

2 |

1 |

1 |

11 |

1 |

2 |

1 |

2 |

5 |

5 |

1 |

1 |

1 |

1 |

2 |

2 |

12 |

2 |

3 |

2 |

3 |

1 |

4 |

1 |

2 |

1 |

2 |

1 |

2 |

13 |

3 |

4 |

3 |

4 |

2 |

3 |

1 |

3 |

1 |

1 |

2 |

1 |

14 |

4 |

5 |

4 |

1 |

3 |

2 |

1 |

4 |

1 |

2 |

1 |

1 |

15 |

5 |

1 |

5 |

2 |

4 |

1 |

1 |

5 |

1 |

1 |

2 |

2 |

16 |

1 |

2 |

6 |

3 |

5 |

5 |

1 |

1 |

1 |

2 |

1 |

2 |

17 |

2 |

3 |

1 |

4 |

1 |

4 |

1 |

2 |

1 |

1 |

2 |

1 |

18 |

3 |

4 |

2 |

1 |

2 |

3 |

1 |

3 |

1 |

2 |

1 |

1 |

19 |

4 |

5 |

3 |

2 |

3 |

2 |

1 |

4 |

1 |

1 |

2 |

2 |

20 |

5 |

1 |

4 |

3 |

4 |

1 |

1 |

5 |

1 |

2 |

1 |

2 |

21 |

1 |

2 |

5 |

4 |

5 |

5 |

1 |

1 |

1 |

1 |

2 |

1 |

22 |

2 |

3 |

6 |

1 |

1 |

4 |

1 |

2 |

1 |

2 |

1 |

1 |

23 |

3 |

4 |

1 |

2 |

2 |

3 |

1 |

3 |

1 |

1 |

2 |

2 |

24 |

4 |

5 |

2 |

3 |

3 |

2 |

1 |

4 |

1 |

2 |

1 |

2 |

25 |

5 |

1 |

3 |

4 |

4 |

1 |

1 |

5 |

1 |

1 |

2 |

1 |

Додаток Д

Вихідні дані до виконання розділу 5 і 6

Проектна частина |

Технологічна частина (розділ 5) Розрахувати матеріальний баланс плавки для сталі |

|||||||||

№ вар. |

m, т |

п, год-хв |

р, год-хв |

dм/hм |

||||||

марка |

С |

Mn |

Si |

не більше |

||||||

S |

P |

|||||||||

1 |

3,0 |

0-25 |

1-15 |

4,8 |

25Г2С |

0,20-0,29 |

1,20-1,60 |

0,60-0,90 |

0,055 |

0,075 |

2 |

3,5 |

0-25 |

1-15 |

4,5 |

28ГС |

0,24-0,32 |

0,60-1,00 |

0,70-1,00 |

0,055 |

0,075 |

3 |

5,0 |

0-25 |

1-00 |

4,8 |

55Л |

0,52-0,60 |

0,40-0,90 |

0,20-0,52 |

0,045 |

0,040 |

4 |

5,5 |

0-25 |

1-15 |

5,0 |

35ГС |

0,30-0,37 |

0,80-1,20 |

0,60-0,90 |

0,055 |

0,075 |

5 |

6,0 |

0-25 |

1-00 |

5,5 |

45ФЛ |

0,42-0,50 |

0,40-0,90 |

0,20-0,52 |

0,045 |

0,050 |

6 |

6,0 |

0-25 |

1-15 |

4,5 |

20ФЛ |

0,14-0,25 |

0,70-1,20 |

0,20-0,52 |

0,050 |

0,050 |

7 |

10 |

0-30 |

1-00 |

4,5 |

30ГСЛ |

0,25-0,35 |

1,10-1,40 |

0,60-0,80 |

0,040 |

0,040 |

8 |

10 |

0-30 |

1-15 |

5,2 |

35ГЛ |

0,30-0,40 |

1,20-1,60 |

0,20-0,40 |

0,040 |

0,040 |

9 |

12 |

0-35 |

1-00 |

4,5 |

32Х06Л |

0,25-0,35 |

0,40-0,90 |

0,20-0,40 |

0,05 |

0,05 |

10 |

17 |

0-35 |

1-15 |

4,5 |

45ГЛ |

0,42-0,50 |

0,90-1,2 |

0,2-0,45 |

0,040 |

0,040 |

11 |

20 |

0-35 |

1-00 |

4,5 |

35ХМЛ |

0,30-0,40 |

0,40-0,90 |

0,20-0,40 |

0,040 |

0,040 |

12 |

20 |

0-35 |

1-15 |

5,5 |

35ХГСЛ |

0,30-0,40 |

1,00-1,30 |

0,60-0,80 |

0,040 |

0,040 |

13 |

25 |

0-35 |

1-00 |

4,5 |

15ГНЛ |

0,12-0,20 |

0,80-1,40 |

0,20-0,40 |

0,030 |

0,030 |

14 |

35 |

0-35 |

1-00 |

4,5 |

09Г2С |

0,09-0,12 |

1,30-1,70 |

0,50-0,80 |

0,040 |

0,035 |

15 |

35 |

0-35 |

1-20 |

5,5 |

50Г |

0,48-0,56 |

0,70-1,00 |

0,17-0,37 |

0,035 |

0,035 |

16 |

40 |

0-40 |

1-00 |

4,5 |

35ГС |

0,30-0,37 |

0,80-1,20 |

0,60-0,90 |

0,045 |

0,040 |

17 |

40 |

0-40 |

1-00 |

4,0 |

14Г2 |

0,12-0,18 |

1,20-1,60 |

0,17-0,37 |

0,040 |

0,035 |

18 |

45 |

0-40 |

1-20 |

5,0 |

10Г2С1 |

0,09-0,12 |

1,30-1,65 |

0,80-1,10 |

0,040 |

0,035 |

19 |

45 |

0-45 |

1-20 |

4,5 |

36Г2С |

0,32-0,40 |

1,50-1,80 |

0,40-0,80 |

0,035 |

0,035 |

20 |

50 |

0-45 |

1-20 |

4,0 |

12Г2С |

0,09-0,15 |

1,30-1,70 |

0,50-0,80 |

0,040 |

0,035 |

21 |

80 |

0-45 |

1-30 |

5,0 |

50Г2 |

0,46-0,55 |

1,40-1,80 |

0,17-0,37 |

0,035 |

0,035 |

22 |

80 |

0-45 |

1-30 |

4,5 |

30Г |

0,27-0,35 |

0,70-1,00 |

0,17-0,37 |

0,035 |

0,030 |

23 |

100 |

0-45 |

1-30 |

4,8 |

50Л |

0,47-0,56 |

0,40-0,90 |

0,20-0,52 |

0,045 |

0,050 |

24 |

100 |

0-45 |

1-45 |

4,0 |

20Х13Л |

0,16-0,25 |

0,30-0,80 |

0,20-0,80 |

0,025 |

0,030 |

25 |

200 |

0-45 |

1-45 |

4,6 |

110Г13Л |

0,90-1,40 |

11,5-15,5 |

0,8-1,0 |

0,050 |

0,12 |

Цей та подальші рисунки необхідно привести у відповідній частині пояснювальної записки з зазначенням розрахованих або прийнятих розмірів.

У сучасній літературі термін “магнезит” замінено на термін “периклаз”.

Для 300 і 400-т ДСП товщина футерівки стін на рівні укосів приймається рівною 550 та 650 мм, відповідно.

Добір 1 та 2 здійснюють таким чином, щоб Дку<Дкц.

Застосування тонких стін покращує умови їхньої роботи: знижується відстань до дуг, знижується тепловий опір футерівки, втрати за рахунок зколів т. д. При цьому зона критичної температури (1370°С) наближається до робочої поверхні цеглини. Цим зумовлене зниження вагової швидкості зносу футерівки.

Таблиця 6.2 наведена в якості прикладу, проектант повинен сам заповнити подібну таблицю з урахуванням прийнятих вогнетривів та товщини їх шарів.

1 Пише викладач!