- •Методичні вказівки

- •«Основи теорії плавки»

- •6.090403 «Ливарне виробництво чорних та кольорових металів»

- •1 Склад пояснювальної записки

- •2 Технологія плавка сталі в дугових печах

- •2.1.Коротка характеристика ливарної вуглецевої сталі

- •2.2. Плавка сталі в дугових печах

- •3 Основні положення технології плавки в дуговій печі з основний футеровкой

- •4 Вибір шихтових матеріалів

- •5 Розрахунок плавки сталі в дуговій печі

- •5.1. Визначення середнього складу шихти

- •5.2. Розрахунок складу шихти для розплавлювання

- •5.3. Період плавлення шихти

- •5.3.1. Окислювання домішок і визначення складу металу по розплавлюванні

- •5.3.2. Визначення потреби в газоподібному кисні

- •5.3.3. Утворення й склад шлаків періоду розплавлювання

- •5.4. Окисний період плавки

- •5.4.1. Окислювання елементів шихти

- •5.4.2. Потреба в газоподібному кисні

- •5.4.3. Розрахунок кількості шлаків

- •5.4.4. Потреба в шамотному бої

- •5.4.5. Надходження в шлаки заліза

- •5.5. Кількість газів і періоду (плавлення й окислювання)

- •5.6. Матеріальний баланс 1-го періоду (плавлення й окислювання)

- •5.7. Відбудовний період плавки

- •5.7.1. Визначення кількості шлаків

- •5.7.2. Розкислення стали

- •5.8. Матеріальний баланс 2-го періоду

- •5.9. Матеріальний баланс плавки

- •6 Визначення геометричних параметрів, вибір футерівки, розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.1. Призначення та характеристика дугових сталеплавильних печей

- •6.2. Визначення основних геометричних параметрів робочого простору дугової печі

- •6.2.1. Структура робочого простору

- •6.2.2. Форма, розміри і об'єм ванни

- •6.2.3. Форма і розміри плавильного простору

- •Таким чином, обєм завалки складе

- •Якщо VвпVз, то розрахунки виконані вірно, якщо ж ні – потрібно повернутися до попередніх розрахунків і знову провести необхідні дії.

- •6.2.4. Діаметр розпаду електродів

- •6.3. Футерівка дугової печі та основні габаритні параметри печі

- •6.3.1. Футерівка подини та укосів

- •6.3.2. Футерівка стін

- •6.3.3. Склепіння

- •Висота центральної частини склепіння над рівнем укосів складає

- •6.4. Порівняння конструктивно-розрахункових параметрів проектованої печі з даними промислових агрегатів

- •Характеристика робочого простору дугових сталеплавильних печей

- •6.5. Розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.5.1. Розрахунок теплових втрат

- •6.5.2. Розрахунок потужності пічного трансформатора

- •6.5.3. Визначення ступенів вторинної напруги , номінального струму і діаметру електродів

- •6.5.4. Порівняння вибраних енергетичних параметрів з параметрами діючих печей

- •7 Правила оформлення пояснювальної записки

- •«Основи теорії плавки»

6.3.3. Склепіння

Склепіння ДСП працює в ще гірших умовах, ніж стіни. Воно зазнає великі температурні "поштовхи" і напруги, більш інтенсивний хімічний вплив пічного пилу і газів, має значно меншу будівельну міцність і в силу цих причин є найменш довговічною частиною футерівки.

Знос основного склепіння відбувається здебільш в результаті зколювання цегли.

В найбільш важких умовах працює центральна, послаблена електродними отворами, частина склепіння. Середльоплавильна швидкість її зносу в два, а то і в три рази вища, ніж периферійних ділянок. Підвищений знос спостерігається також в передній (коливання температури) та задній (підвищена температура) частинах склепіння.

Зі збільшенням місткості печей з 5-10 до 20-30 т стійкість склепіння знижується з 200-150 плавок до 100, що зв'язано з ростом теплового навантаження, механічної напруги, коливань температури, хімічного впливу, зниженням будівельної міцності завдяки збільшенню прольоту, ускладненням сортаменту, технології і ростом тривалості плавки. Стійкість склепінь печей місткістю 20-30 т знаходиться практично на одному рівні (100 плавок без ремонту і до 140-150 - з проміжним ремонтом центральної частини).

Погіршення умов служби склепінь можна компенсувати:

збільшенням їхньої товщини;

підвищенням якості вогнетривів;

більш якісного набирання;

спрощенням сортаменту, технології;

скороченням тривалості плавки (в тому числі і за рахунок більш широкого застосування позапічної обробки).

Футерівка склепінь основних печей на вітчизняних заводах найбільш часто виконується з прямої і невеликої кількості клинових цеглин марки МХСП, рідше – ПШСП, і в окремих випадках - з динасової цегли.

Набирають склепіння на спеціальному шаблоні, що має опуклість відповідно кривизні (стрілі підйому) склепіння і "знаки" відповідно отворам для електродів, кисневої фурми і патрубку газовідсмоктувача.

Між кладкою склепіння і склепінним кільцем виконують теплову ізоляцію з азбесту на шамотному розчині. Кладку ведуть з використанням у ролі затворювача різноманітних мертелів (наприклад, ВЦЗ, розчину з тонкомолотого магнезитового порошку з глиною у співвідношенні 8:2 на рідкому склі), рідкіше - з прокладками з листового заліза.

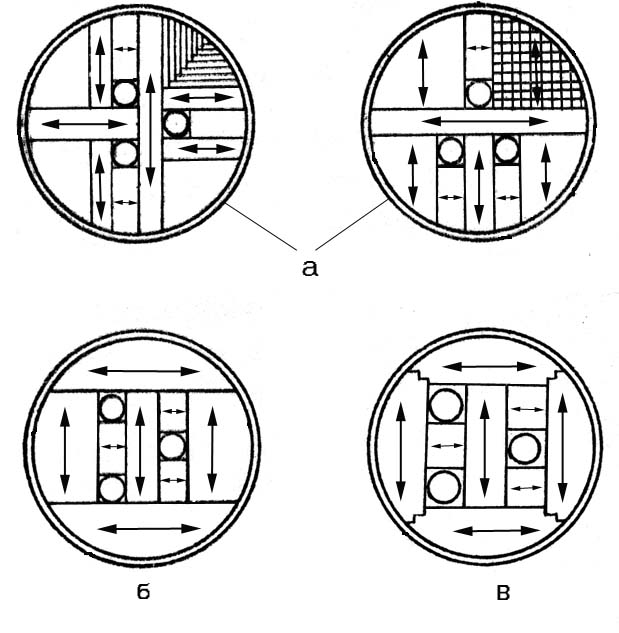

Існують різноманітні схеми кладки склепіння (рисунок 3.3). Для малого тоннажу ДСП - кільцями з прямої і клинової цеглини, інколи для цього застосовують фасонну цеглу (трьохстороння клинова або п'ятигранна). Для печей середньої місткості - секторна і секторно-арочна схеми кладки.

Щоб полегшити проміжний ремонт і виключити небезпеку обвалення кладки склепіння при виході з ладу його центральної частини (яка руйнується в першу чергу) застосовується сегментно-арочна схема. Для великовантажних ДСП - схема кладки з центральною аркою і різноманітні секторно-арочні схеми.

При набиранні склепіння на кожні 2-3 м довжини ряду вкладається одна клинова "замкова" цеглина, яка виступає на 1/3 своєї довжини. Ці цеглини після закінчення кладки забивають.

Товщина склепіння футерівки відповідає довжині стандартної цеглини і звичайно складає

Місткість, т |

12 |

25-50 |

100 |

скл, мм |

230-300 |

380 |

380-460 |

Рис. 3.3. Схеми набирання склепінь дугових печей: а - секторно-арочна; б - сегментно-арочна; в – секторна

В сучасних ДСП склепіння спирається на кожух печі. Тому можна вважати, що його діаметр приблизно дорівнює діаметру верха кожуха, тобто:

ДсклДк=dпп+22+2К, м (6.19)

Стріла опуклості склепіння (hстр) залежить від матеріалу і прольоту склепіння. З міркувань будівельної міцності рекомендується, м:

- для магнезитохромітового (хромомагнезитового) склепіння:

![]() ;

(6.20)

;

(6.20)

для динасового склепіння:

![]() (6.21)

(6.21)