- •Методичні вказівки

- •«Основи теорії плавки»

- •6.090403 «Ливарне виробництво чорних та кольорових металів»

- •1 Склад пояснювальної записки

- •2 Технологія плавка сталі в дугових печах

- •2.1.Коротка характеристика ливарної вуглецевої сталі

- •2.2. Плавка сталі в дугових печах

- •3 Основні положення технології плавки в дуговій печі з основний футеровкой

- •4 Вибір шихтових матеріалів

- •5 Розрахунок плавки сталі в дуговій печі

- •5.1. Визначення середнього складу шихти

- •5.2. Розрахунок складу шихти для розплавлювання

- •5.3. Період плавлення шихти

- •5.3.1. Окислювання домішок і визначення складу металу по розплавлюванні

- •5.3.2. Визначення потреби в газоподібному кисні

- •5.3.3. Утворення й склад шлаків періоду розплавлювання

- •5.4. Окисний період плавки

- •5.4.1. Окислювання елементів шихти

- •5.4.2. Потреба в газоподібному кисні

- •5.4.3. Розрахунок кількості шлаків

- •5.4.4. Потреба в шамотному бої

- •5.4.5. Надходження в шлаки заліза

- •5.5. Кількість газів і періоду (плавлення й окислювання)

- •5.6. Матеріальний баланс 1-го періоду (плавлення й окислювання)

- •5.7. Відбудовний період плавки

- •5.7.1. Визначення кількості шлаків

- •5.7.2. Розкислення стали

- •5.8. Матеріальний баланс 2-го періоду

- •5.9. Матеріальний баланс плавки

- •6 Визначення геометричних параметрів, вибір футерівки, розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.1. Призначення та характеристика дугових сталеплавильних печей

- •6.2. Визначення основних геометричних параметрів робочого простору дугової печі

- •6.2.1. Структура робочого простору

- •6.2.2. Форма, розміри і об'єм ванни

- •6.2.3. Форма і розміри плавильного простору

- •Таким чином, обєм завалки складе

- •Якщо VвпVз, то розрахунки виконані вірно, якщо ж ні – потрібно повернутися до попередніх розрахунків і знову провести необхідні дії.

- •6.2.4. Діаметр розпаду електродів

- •6.3. Футерівка дугової печі та основні габаритні параметри печі

- •6.3.1. Футерівка подини та укосів

- •6.3.2. Футерівка стін

- •6.3.3. Склепіння

- •Висота центральної частини склепіння над рівнем укосів складає

- •6.4. Порівняння конструктивно-розрахункових параметрів проектованої печі з даними промислових агрегатів

- •Характеристика робочого простору дугових сталеплавильних печей

- •6.5. Розрахунок енергетичних параметрів дугової сталеплавильної печі

- •6.5.1. Розрахунок теплових втрат

- •6.5.2. Розрахунок потужності пічного трансформатора

- •6.5.3. Визначення ступенів вторинної напруги , номінального струму і діаметру електродів

- •6.5.4. Порівняння вибраних енергетичних параметрів з параметрами діючих печей

- •7 Правила оформлення пояснювальної записки

- •«Основи теорії плавки»

6.2. Визначення основних геометричних параметрів робочого простору дугової печі

Складовими частинами печі є: робочий простір, вогнетривка кладка, механічне й електричне встаткування. Робочий простір печі, обмежене усередині вогнетривкою кладкою, призначено для проведення всіх процесів, пов'язаних з одержанням стали. Робочий простір складається із трьох частин: ванни, вільного простору і подсводового простору.

Частина робочого простору, обмежена знизу подом й укосами, а зверху рівнем укосів, називається ванною. Ванна є вмістищем для рідкого металу й шлаків.

Вільний простір печі, обмежене знизу рівнем укосів, зверху рівнем п'ят зводу, а з боків - стінами, утворить додатковий до ванни обсяг, необхідний для вміщання твердої шихти.

Подсводовое простір, обмежений знизу рівнем п'ят зводу, а зверху зводом, представляє обсяг, необхідний для забезпечення будівельної міцності зводу й відбору технологічних газів СО, СО2.

У плані найбільш прийнятною формою робочого простору є коло. Відповідальною частиною робочого простору є ванна, конфігурація якої повинна забезпечувати швидкий схід шихти з укосів при її проплавлении, повноту протікання фізико-хімічних процесів, пов'язаних з одержанням сталі заданої марки або групи марок, а також нагромадження достатньої кількості розплавленого металу при підході електродів у нижнє положення після проплавления колодязів".

До числа конструктивних основних параметрів дугової сталеплавильної печі (ДСП), які визначають її експлуатаційні характеристики, технологічні і техніко-економічні показники відносяться форма і розміри робочого простору, діаметр розпаду електродів і будова футерівки. Параметри печі визначають у слідуючому порядку:

1) обєм, який займає метал і шлак у печі;

2) глибина і діаметр ванни;

3) діаметр і висота плавильного простору;

4) розміри футерівки, її склад, діаметр кожуха печі;

5) опуклість і товщина склепіння;

6) потужність трансформатора і ступені напруги;

7) діаметр електродів і їх розпаду.

6.2.1. Структура робочого простору

Робочий простір ДСП складається з ванни, вільного або так званого “плавильного простору і простору під склепінням”.

Ванна для розплавлених металу і шлаку утворюється футерівкою подини і укосів печі, плавильний простір - футерівкою стін і склепіння. Ванна і частина плавильного простору до рівня п'ят склепіння складають об'єм, необхідний для розміщення металевого брухту.

6.2.2. Форма, розміри і об'єм ванни

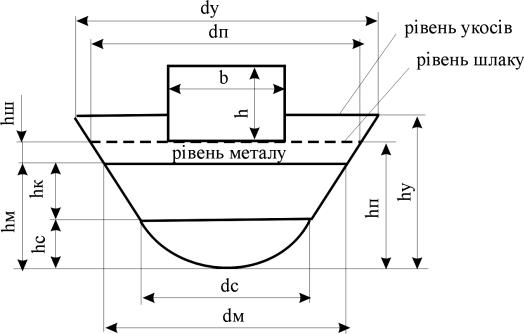

Оптимальною формою ванни є зрізаний конус, обернений донизу меншою основою. До цього конуса знизу доданий сегмент шару. Такий тип ванни ДСП має назву сфероконічний. Кут нахилу конічної форми дорівнює 45° - куту природного укосу магнезитового порошку. Це забезпечує можливість якісної очистки і заправки подини і укосів. Ескіз ванни показаний на рисунку 6.1 (тут параметрами h і b позначено робоче вікно ДСП) .

Розміри ванни визначають, виходячи з заданої номінальної місткості печі (m, т). При густині рідкої стали 7 т/м3 необхідний об'єм металевої ванни буде:

![]() . (6.1)

. (6.1)

З

цього рівняння важко знайти потрібні

параметри. Для того, щоб з рівняння (6.1)

визначити розміри ванни, задаються

відношенням діаметру дзеркала метала

до його глибини К=![]() .

.

Ця величина для діючих печей змінюється в межах від 3,65 до 6,5 і є одним з найважливіших параметрів. Зі збільшенням К покращуються умови рафінування і прогріву металу по глибині ванни в періоді відновлення. Більше значення К відповідає печам з основною футерівкою, менше – з кислою. Потрібно памятати, що зі збільшенням К водночас збільшуються габарити, маса, поверхня, що сприймає тепло, і теплові втрати печі, видаток електричної енергії, довжина струмоведучих шин і електричні втрати, знижується будівельна міцність склепіння. Причому, всі ці недоліки виявляються з ростом місткості печі.

Ситуацію може покращити застосування пристроїв для електромагнітного перемішування металу, продувка знизу нейтральними газами.

Для печей середнього і великого тоннажу при отримання металу електрометалургійного сортаменту (двошлаковим процесом) К зменшують до 4,5.

Для великих ДСП з основною футерівкою при одношлаковому процесі і поєднанні з позапічною обробкою синтетичним шлаком, вакуумом, інертними газами величину К можна зменшити до 4,0.

Для кислих ДСП, де простіший сортамент і технологія, величина К=4-3,5.

В нашому випадку величина К задана окремо для кожного студента. Приймаємо, що hс=0,2hм, hк=0,8hм, dс=dм-2hк=Кhм-1,6hм=hм(К-1,6). Підставляємо ці співвідношення в (6.1) і вирішуємо отримане рівняння відносно hм. Отримаємо:

![]() (6.2)

(6.2)

Рис. 6.1 - Форма ванни дугової сталеплавильної печі:

hc - висота сферичної частини; hк - висота конічної частини;

hм - глибина ванни по металу; hш - висота шару шлаку;

hп - висота ванни від рівня порогів (шлаку);

hу - глибина ванни від рівня укосів; dc - діаметр сферичної частини;

dм - діаметр дзеркала металу; dп - діаметр ванни на рівні порогів;

dу - діаметр ванни на рівні укосів

Розрахувавши значення hм, без проблем знайдемо інші параметри - hс, hк, dс.

Приймемо, що шар шлаку являє собою циліндр діаметром dм. Отже, його обєм дорівнює

![]() . (6.3)

. (6.3)

У кислих печах доля шлаку (Dш) приблизно становить 3-4 %, в основних сягає 15 % від маси металу. Прийнявши потрібне значення Dш і знаючи, що густина рідкого шлаку становить приблизно 3 т/м3, можна визначити його обєм:

![]() . (6.4)

. (6.4)

Таким чином,

![]() . (6.5)

. (6.5)

Низ

стін на рівні шлакового поясу є одним

з найбільш уразливих ділянок футерівки,

який визначає в значній мірі стійкість

стін. Для того, щоб забезпечити можливість

його заправки і створити додатковий

об'єм Vдод,

який компенсує збільшення Vm

в процесі кипіння ванни та дозволяє

підвищити його рівень при заростанні

подини і укосів та можливих перевантаженнях

печі, рівень укосів звичайно піднімається

над рівнем шлаку (порога робочого вікна)

на

![]() 50-200

мм.

50-200

мм.

Отже,

![]() ,

,

![]() .

Знаючи, що кут нахилу укосів складає

45,

знаходимо

.

Знаючи, що кут нахилу укосів складає

45,

знаходимо

![]() ,

,

![]() .

.

Повний обєм ванни складе

![]() , (6.6)

, (6.6)

де

![]() . (6.7)

. (6.7)