- •3.1. Определение коэффициента готовности парка машин в строительной организации.

- •3.2. Виды ремонта строительных машин и их характеристика.

- •3.3. Восстановление деталей машин методом пластической деформации.

- •3.4. Основные виды повреждений и изнашивания элементов машин.

- •3.5. Электродуговая сварка и наплавка металлических изделий.

- •3.6. Надежность машин. Свойства и основные показатели.

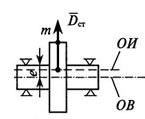

- •3.7. Восстановление деталей наплавкой под флюсом. Оборудование для наплавки.

- •3.8. Планово-предупредительная система технического обслуживания и ремонта машин.

- •3.9. Хранение машин.

- •3.10. Расчет годового режима работы строительных машин.

- •3.11. Технологический процесс ремонта машин.

- •3.12. Автоматическая импульсная наплавка.

- •3.13. Техническое диагностирование машин. Виды и технические средства диагностирования

- •3.14. Механизмы и системы двигателей внутреннего сгорания (двс)

- •3.15. Виды неразрушающего контроля

- •3.16. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.17. Назначить вид и режим технического обслуживания и ремонта экскаватора.

- •3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

- •3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

- •3.20. Режим электродуговой наплавки под флюсом.

- •3.21. Восстановительный ремонт рабочих поверхностей шнека.

- •3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

- •3.23. Ремонт зубчатых колес.

- •3.24. Расчет и компоновка цеха по ремонту строительных машин.

- •3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

- •3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.

- •1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

- •3.28. Ремонт деталей строительных машин полимерными материалами.

- •3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

- •3.32. Виды и режимы технического обслуживания баровых установок.

- •3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

- •3.34. Ремонт деталей гусеничного хода.

- •3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

- •3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

- •3.37. Ремонт ходовых колес механизма передвижения крана.

- •3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

- •3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

- •3.40. Восстановление качества топливно-смазочных материалов.

- •3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.

- •3.42.Предложить вариант восстановления рабочих лопастей перемешивающего аппарата.

- •3.43. Ремонт деталей и узлов гидравлической и пневматической системы.

- •3.44. Виды ремонта и то кранового оборудования, восстановительный ремонт ходовых колес крана.

электродвигателей

передвижения тележки и подъема груза

Ремонт

механических узлов крана, включает в

себя изготовление и замену различных

валов, шестерен, замену редукторов,

перепасовку тросса, ремонт крюковой

подвески

Восстановление

деталей наплавкой. Детали и сборочные

единицы рабочих органов машин для

производства земляных работ - ножи,

зубья, ковши, клинья и пр., а также детали

гусеничных движителей машин - катки,

звездочки, башмаки и т.д. в процессе

работы подвергаются интенсивному

абразивному износу. В подобных условиях

эксплуатируется и часть деталей

смесительного и дробильно-сортировочного

оборудования. Основа подобных деталей

состоит из недорогих конструкционных

сталей, а поверхности, подверженные

интенсивному износу, упрочнены

износостойкими сплавами и композитами.

При износе рабочих поверхностей деталей

изменяется их геометрическая форма,

вызывая значительное увеличение

энергоемкости технологического

процесса, нагрузок на базовую машину

и оборудование, как следствие, повышенный

расход топлива и возрастающие расходы

на ремонт. Так ресурс базовых

землеройно-транспортных машин до

первого капитального ремонта составляет

6000-8000 ч, ножи же бульдозера приходится

заменять через 400-1200 ч, а при разработке

скальных пород

и

железных руд - через 200-500 ч. Для

восстановления изношенных поверхностей

деталей разработаны и применяются

различные методы наплавки. Наибольшее

практическое применение получили

автоматическая наплавка под слоем

флюса, наплавка по слою легирующей

шихты с помощью автоматической головки

угольным электродом и электродуговая

наплавка в ультразвуковом поле.

Оборудование

для наплавки

Для

наплавки плоских поверхностей деталей

может быть использована унифицированная

головка типа АБС. Головка автоматически

передвигается по рельсовому подвесному

пути вдоль поверхности наплавки. При

включении сварочного трансформатора

спуск и подъем электрода осуществляется

специальным электроприводом. После

закорачивания электрода с изделием и

засыпки флюсом электродвигатель

поднимает электрод от изделия, возбуждая

дугу. Одновременно включается двигатель

перемещения головки и система подачи

электродной проволоки к изделию,

начинается процесс наплавки. Автомат

имеет величину сварочного тока 400-2000

А; скорость подачи электрода 0,5-3,75 м/мин,

регулируемую при

помощи

сменных шестерен. Скорость сварки

13,5-112 м/ч обеспечивает достаточную

производительность агрегату.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ МАШИН МЕТОДАМИ ПЛАСТИЧЕСКИХ

ДЕФОРМАЦИИ

Устранение

дефектов при восстановлении деталей

машин способом пластического

деформирования основано на использовании

пластических свойств металла, из

которого они изготовлены.

Метол

восстановления деталей этим способом

заключается в перемещении давлением

материала детали из нерабочей зоны в

рабочую, т.е. в сторону износа.

Конструктивные формы и размеры

некоторых деталей и пластические

свойства материалов, из которых они

изготовлены, позволяют использовать

отделочные нерабочие части или

конструктивные запасы металла для

восстановления рабочих изношенных

поверхностей деталей.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ МЕТАЛЛИЗАЦИЕЙ

Сущность

процесса металлизации состоит в том,

что расплавленный тем или иным

способом металл распыляется струей

сжатого воздуха или инертного газа до

мельчайших частиц диаметром от 0,01

до 0,015 мм и с большой скоростью (140-300

м/с)

направляется

на специально подготовленную поверхность

изношенной

детали. При нанесении такого слоя

металла деталь нагревается незначительно,

т.к. вес частиц по отношению к весу

детали весьма мал, температура частиц

при ударе о деталь в пределах 600—750 , а

частицы и деталь в то же время

интенсивно охлаждаются воздухом.

Металлизация позволяет получить слой

металла толщиной от 0,5 до 10 мм с высокой

производительностью процесса.

Расплавление

металла производится электрической

дугой или с помощью газовой горелки,

или в тиглях, или в специальном индикаторе

с помощью ТВЧ, или с помощью плазменной

горелки. Виды металлизации: ' -

электрометаллизация - электродугой;

газовая

металлизация - газовой горелкой;

тигельная

металлизация - в специальном тигле;

высокочастотная

металлизация - в индукторе с помощью

токов высокой частоты;

плазменная

металлизация - с помощью плазменной

горелки.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАРАЩИВАНИЕМ

Процесс

электролитического осаждения металла

основан на законах электролиза, т.е.

прохождения постоянного

тока

через электролиты. Прохождение тока

через электролит связано с передвижением

электрически заряженных частиц –

ионов.

Качество

электролитических покрытий зависит

от подготовки поверхности детали,

температуры, кислотности и состава

электролита, плотности тока на катоде,

соотношения площадей катода и анода и

ряда других факторов.

Технологический

процесс электролитического наращивания

состоит из трех основных процессов:

подготовка

поверхности;

электролитическое

наращивание;

обработка

изделия после наращивания.

При

сборке двигателя детали протирают

чистой тряпкой или салфеткой, продувают

сжатым воздухом, а все трущиеся

поверхности смазывают моторным маслом.

Шпильки, пробки, штуцера, если их

выворачивают или заменяют, устанавливают

на сурике или белилах, разведенных

натуральной олифой. Крепежные соединения

при сборке затягивают только

динамометрическим ключом с теми же

моментами, которые указаны в технической

характеристике на конкретный двигатель.

Отремонтированный

двигатель рекомендуется перед установкой

на автомобиль обкатать на испытательном

стенде без нагрузки. Для этого следует

установить двигатель на испытательный

стенд, пустить и обкатать.

Режимы

нагружения узлов и агрегатов на стендах

устанавливаются в соответствии с

технологическими картами. Процесс

обкатки состоит из трех этапов: холодной,

горячей вхолостую и горячей под

нагрузкой. При холодной обкатке

происходит приработка деталей; с

течением времени мощность, затрачиваемая

на трение, уменьшается.

Холодную

обкатку производят сначала без компрессии

при частоте вращения 500-600 и 700-800об/мин

продолжительностью по 9мин, а затем с

компрессией при частоте 700-800об/мин в

течении 30мин. После холодной обкатки

двигатель осматривают и подтягивают

крепления головки цилиндров.

Горячую

обкатку сначала ведут при частоте

800-900 об/мин, а затем при 1000об/мин по 15

мин. Ее производят с постепенным

наращиванием мощности. Во время горячей

обкатки под нагрузкой проверяют

температуру масла в картере (не более

95С) и воды (не более 85С)

.

Балансировка.

Существуют два способа балансировки:

статическая и динамическая. При первом

способе не нужно вращать деталь —

достаточно лишь качнуть ее. Второй

способ применяется в случае более

сложной неуравновешенности — так

называемая моментная балансировка.

При этом на деталь действует не одна

сила F, а несколько. Поскольку силы

приложены не в одной плоскости, то при

вращении детали будет возникать момент,

стремящийся повернуть ось вращения

детали. Этот момент будет вращаться

синхронно с деталью, что также приведет

к появлению сильной вибрации, причем

очень опасной. На практике статический

или моментный дисбаланс никогда не

применяются в чистом виде — только их

сочетание.

При

динамической балансировке нужно вращать

балансируемую деталь и находить как

минимум пару "тяжелых" мест и

корректировать их. Этот способ требует

применения специальных станков.

Существует несколько вариантов

динамической балансировки, и для каждого

— свой станок. Но при любом способе

важно установить деталь так, чтобы ось

ее вращения точно совпадала с осью

вращения в том узле, где она должна

работать.

Статическая

балансировка. Статическая балансировка

производится на стендах с призмами или

роликами либо на специальных станках

для статической балансировки в

динамическом режиме (при вращении

тела). Такая балансировка повышает

точность балансировки и открывает

возможность автоматизации процесса.

Динамическая

балансировка. При такой балансировке

определяются и устраняются (уменьшаются)

два приведенных дисбаланса в выбранных

плоскостях коррекции путем удаления

или добавления двух приведенных

корректирующих масс, в общем случае

разных по значению и расположенных под

разными углами коррекции, в системе

координат, связанной с осью детали. При

динамической балансировке устраняется

(уменьшается) как статическая, так и

моментальная неуравновешенность, и

изделие становится полностью

сбалансированным.

Фонд

времени рабочего определяется планируемым

временем работы одного человека в

течение определенного периода

времени. Различают номинальный и

действительный фонд рабочего времени.

Номинальный

фонд рабочего времени

Это

время определяют из выражения

,

( 2.25)

где

и

- соответственно количество календарных,

праздничных и выходных дней за

определенный период времени;

-

продолжительность рабочей смены, ч.

Действительный

фонд рабочего времени учитывает время

фактической работы. Значение Фдр находят

из выражения

где

Дот- продолжительность отпуска рабочих

в днях; Куп

-

коэффициент, учитывающий потери рабочего

времени по болезни и другим уважительным

причинам (Куп

=0,96…0,97).

В

соответствии с трудовым законодательством

продолжительность отпуска

производственных рабочих, выполняющих

ТО и ремонт машин, равна 24 рабочим дням.

Действительный

фонд времени рабочих

где

dK, dB, dn, d0 - число дней календарных,

выходных, праздничных, отпускных;

tсм

- продолжительность смены, ч;

nс

- количество часов, на которые

сокращен рабочий день перед

праздниками;

kп

- коэффициент, учитывающий потери

рабочего времени по уважительным

причинам и равный в среднем 0,96.

В

расчетах должна приниматься 40-часовая

рабочая неделя с двумя выходными

днями.

Количество

отпускных дней dо и продолжительность

смены tсм можно принимать по табл.1.7

Действительный

годовой фонд времени работы оборудования

и рабочих мест

где

t0 - продолжительность работы оборудования

в течение смены, ч;

n

- число смен в сутки;

kp

- коэффициент, учитывающий простои в

ремонте; при n=1 kp = 0,97; при n = 2 : kp =0,96; для

рабочих мест кр =0,99.

Возможно

полное или частичное восстановление

эксплуатационных свойств ТСМ. Полное

восстановление (регенерация) ТСМ

производится обычно на нефтеперерабатывающих

предприятиях. ЭП выполняют обычно их

частичное восстановление с помощью

установок, отделяющих только механические

примеси и воду. Для очистки ТСМ

используются три основных способа:

отстаивание, фильтрование и центробежное

сепарирование. Для активизации

применяются электромагнитное и

элетростатическое поля, ультразвук и

другие методы. Отстаивание

- один из самых простых способов очистки,

при котором вода и механические примеси

оседают на дно резервуара (рис. 5.5). После

отстоя топливо и масло перекачивают

через фильтры в резервуары (тару).

Отстаивание применяется как самостоятельный

процесс восстановления качества ТСМ,

а также как предварительный процесс,

предшествующий фильтрации. При

отстаивании из топлива удаляются

частицы размером более 2 мкм, а из масла

из-за его высокой вязкости только более

50 мкм. Отстаивание

является медленным процессом расслоения,

длительность которого зависит от

вязкости ТСМ и состава загрязнений.

Например, при температуре 20 °С для

удаления из верхних слоев дизельного

топлива механических примесей на 90-95%

и воды необходимо 50-100 ч. При этом все

равно не оседают частицы примесей

размером менее 15 мкм. Мойка, решить

многие проблемы зачастую помогает

только лишь полировка автомобиля.

При

очистке для ускорения процесса отстоя

масло подогревают до 60-80 °С. Сильно

обводненные моторные масла после

удаления из них воды и осадков обычно

мало пригодны для работы в двигателе,

так как в воде растворяется значительная

часть присадок. Поэтому их используют

в гидросистемах навесного оборудования

тракторов, воздухоочистителях и других

агрегатах. Фильтрование

производится с помощью пористых

перегородок (фильтров), пропускающих

жидкость, но задерживающих твердые

частицы. Фильтрацию обычно применяют

для топлива и рабочих жидкостей.

Фильтрация моторных и трансмиссионных

масел из-за их высокой вязкости

затруднена. Наиболее

распространенными фильтрующими

материалами являются фильтр-диагональ,

капроновая ткань, хлорин и др. Они

обеспечивают очистку от механических

примесей размером более 30-40 мкм.

Значительно выше эффективность

фильтрации неткаными материалами

(тонкость фильтрации до 10-20 мкм).

Использование бумажных фильтров

позволяет очистить топливо от более

мелких примесей (свыше 5 мкм). Для очистки

маловязких ТСМ (топлив и рабочих

жидкостей) могут использоваться

фильтры-сепараторы, основу которых

составляют пакеты фильтрующих,

коагулирующих и водоотталкивающих

элементов. Конструкции

фильтровальных установок различны, но

обычно они включают в себя фильтр (одно-

и многосекционный), насос с приводом

от электродвигателя и систему подогрева. Для

очистки масел часто применяется

центробежное

сепарирование

в тарельчатых и трубчатых центрифугах

(рис. 5.6). В трубчатом барабане осаждение

частиц происходит под действием

центробежной силы со скоростью Уц при

скорости осевого движения V. В тарельчатой

центрифуге во вращающемся роторе под

некоторым углом а к оси вращения помещены

тарелки. Жидкость подается в барабан,

выходя из него, распадается на ряд

струй, идущих по межтарельчатому зазору

(0,7-0,8 мм), и выходит по концентрическому

каналу, примыкающему к оси, на которой

закреплен ротор.

Производственные

площади могут быть определяются в

зависимости от количества производственных

рабочих

Fц

= P'n fпл,,

где

Fц - площадь цеха или отделения, м2;

Р'п

- количество производственных рабочих,

занятых в первую смену;

fпл

- удельная площадь на одного

производственного рабочего, м2;

Исходя

из объёма цеховых работ определяем

трудоёмкость каждого вида работы.

Объединив

работы с малым объемом работ, расчитываем

количество производственных рабочих

и площади каждого подразделения

Ремонтная

мастерская состоит из подразделений:

Агрегатное, контрольно диагностическое,

регулировочное, разборносборочное,

крепёжное, электротехническое, топливное,

шинное, слесарномеханическое,

аккумуляторное, медецинское,

кузнечно-рессорное, жестяное,

кабино-арматурное, деревообрабатывающее,обойное,

малярное.

3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

показывает максимальное возможное

время, в течение которого человек может

работать.

показывает максимальное возможное

время, в течение которого человек может

работать. ,

,

,

(1.4)

,

(1.4)3.40. Восстановление качества топливно-смазочных материалов.

3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.