- •3.1. Определение коэффициента готовности парка машин в строительной организации.

- •3.2. Виды ремонта строительных машин и их характеристика.

- •3.3. Восстановление деталей машин методом пластической деформации.

- •3.4. Основные виды повреждений и изнашивания элементов машин.

- •3.5. Электродуговая сварка и наплавка металлических изделий.

- •3.6. Надежность машин. Свойства и основные показатели.

- •3.7. Восстановление деталей наплавкой под флюсом. Оборудование для наплавки.

- •3.8. Планово-предупредительная система технического обслуживания и ремонта машин.

- •3.9. Хранение машин.

- •3.10. Расчет годового режима работы строительных машин.

- •3.11. Технологический процесс ремонта машин.

- •3.12. Автоматическая импульсная наплавка.

- •3.13. Техническое диагностирование машин. Виды и технические средства диагностирования

- •3.14. Механизмы и системы двигателей внутреннего сгорания (двс)

- •3.15. Виды неразрушающего контроля

- •3.16. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.17. Назначить вид и режим технического обслуживания и ремонта экскаватора.

- •3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

- •3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

- •3.20. Режим электродуговой наплавки под флюсом.

- •3.21. Восстановительный ремонт рабочих поверхностей шнека.

- •3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

- •3.23. Ремонт зубчатых колес.

- •3.24. Расчет и компоновка цеха по ремонту строительных машин.

- •3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

- •3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.

- •1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

- •3.28. Ремонт деталей строительных машин полимерными материалами.

- •3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

- •3.32. Виды и режимы технического обслуживания баровых установок.

- •3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

- •3.34. Ремонт деталей гусеничного хода.

- •3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

- •3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

- •3.37. Ремонт ходовых колес механизма передвижения крана.

- •3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

- •3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

- •3.40. Восстановление качества топливно-смазочных материалов.

- •3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.

- •3.42.Предложить вариант восстановления рабочих лопастей перемешивающего аппарата.

- •3.43. Ремонт деталей и узлов гидравлической и пневматической системы.

- •3.44. Виды ремонта и то кранового оборудования, восстановительный ремонт ходовых колес крана.

Цепь

втулочно-роликовая

Скребковая,

резцовая и звездочка ведущая

Восстановление

деталей наплавкой.

Детали и сборочные единицы рабочих

органов машин для производства земляных

работ - ножи, зубья, ковши, клинья и пр.,

а также детали гусеничных движителей

машин - катки, звездочки, башмаки и

т.д. в процессе работы подвергаются

интенсивному абразивному износу. В

подобных условиях эксплуатируется и

часть деталей смесительного и

дробильно-сортировочного оборудования.

Основа подобных деталей состоит из

недорогих конструкционных сталей, а

поверхности, подверженные интенсивному

износу, упрочнены износостойкими

сплавами и композитами. При износе

рабочих поверхностей деталей изменяется

их геометрическая форма, вызывая

значительное увеличение энергоемкости

технологического процесса, нагрузок

на базовую машину и оборудование, как

следствие, повышенный расход топлива

и возрастающие расходы на ремонт. Так

ресурс базовых землеройно-транспортных

машин до первого капитального ремонта

составляет 6000-8000 ч, ножи же бульдозера

приходится заменять через 400-1200 ч, а при

разработке скальных пород и железных

руд - через 200-500 ч. Для восстановления

изношенных поверхностей деталей

разработаны и применяются различные

методы наплавки. Наибольшее практическое

применение получили автоматическая

наплавка под слоем флюса, наплавка по

слою легирующей шихты с помощью

автоматической головки угольным

электродом и электродуговая наплавка

в ультразвуковом поле.

Оборудование

для наплавки

Для

наплавки плоских поверхностей деталей

может быть использована унифицированная

головка типа АБС. Головка автоматически

передвигается по рельсовому подвесному

пути вдоль поверхности наплавки. При

включении сварочного трансформатора

спуск и подъем электрода осуществляется

специальным электроприводом. После

закорачивания электрода с изделием и

засыпки флюсом электродвигатель

поднимает электрод от изделия, возбуждая

дугу. Одновременно включается двигатель

перемещения головки и система подачи

электродной проволоки к изделию,

начинается процесс наплавки. Автомат

имеет величину сварочного тока 400-2000

А; скорость подачи электрода 0,5-3,75 м/мин,

регулируемую при помощи сменных

шестерен. Скорость сварки 13,5-112 м/ч

обеспечивает достаточную производительность

агрегату.

Ремонт

деталей гусеничных полотен тракторов

типа Т-100 заключается в перепрессовке

пальцев гусеничного полотна (при его

удлинении свыше 3%) на 100-тонном

горизонтальном гидравлическом прессе

ПБ-002. Устанавливают пальцы и втулки

ремонтных размеров или перевертывают

изношенные на 180°, что обеспечивает

работу пальцев и втулок неизношенной

стороной и восстанавливает нормальный

шаг гусениц. Восстановление

звеньев сводится к наплавлению беговых

дорожек электродом Т-590 и наплавке

отверстий под пальцы, втулки и болты.

Поверхность беговых дорожек после

ручной наплавки обрабатывают строганием,

а при автоматической наплавке под слоем

флюса оставляют необработанными.

Заставленные отверстия под пальцы,

втулки и болты рассверливают под

номинальные размеры. Башмаки

тракторных гусениц ремонтируют

электросваркой, а изношенные отверстия

в них заваривают и засверливают под

номинальные размеры. Новые башмаки

изготовляют ремонтные предприятия из

специального проката разрезкой его на

звенья и засверловкой отверстий. При

сборке гусеничного полотна особое

внимание должно быть обращено на его

прямолинейность и надежное крепление

всех звеньев. Гусеницы

экскаваторов и путеукладчиков ПБ-2 и

ПБ-3 натягивают со стороны направляющего

колеса после натяжения ходовых цепей.

Правильно натянутая гусеница опирается

на поддерживающие ролики только под

действием собственного веса. У

опорных и поддерживающих колес форму

и размеры восстанавливают наплавкой

слоя 2под флюсом или запрессовкой

стального бандажа 1 с последующей

приваркой. Затем колесо обрабатывают

по чертежу. Изношенные втулки

восстанавливают пластической деформацией

— осадкой, металлизацией или заменой

ремонтными деталями. Поврежденные

сальники заменяют новыми. Оси изнашиваются

с одной стороны, поэтому допускается

повертывание их в кронштейнах на 180°. Первоначальные

формы и размеры осей можно восстановить

металлизацией или вибронаплавкой с

последующей обточкой и шлифовкой мест

посадки подшипников. Отремонтированные

колеса в собранном виде должны свободно

поворачиваться на оси. Осевой разбег

не должен превышать 1—2 мм. Колеса

устанавливают так, чтобы их бурты

располагались по одной линии; допускается

отклонение не более 2,5 мм.

Рис.

25.5. Отремонтированная беговая дорожка

опорного колеса:

1

— кольцо (бандаж); 2 — наплавленный

слой.

У

винта механизма натяжения допускается

срыв не более двух крайних ниток. При

большем износе винт протачивают и

нарезают новую резьбу ремонтного

размера. Сорванные грани головки винта

наплавляют.

Вводу

машины в эксплуатацию предшествуют:

приемка; расконсервация; монтаж, пуск

и регулирование; обкатка и контроль ее

технического состояния.

При

любой приемке машины особое внимание

необходимо обращать на ее комплектность

и отсутствие поломок, т.е. на работу

отдельных сборочных единиц, правильность

регулировки и работу машины в целом.

При смене бригад, обслуживающих машину,

дополнительно проверяют наличие топлива

в баках и жидкости в системе охлаждения,

а также выполнение сдающей бригадой

ежесменного технического обслуживания,

так как передавать разрешается только

исправные и комплектные машины.

Расконсервация

машин, поступающих на эксплуатирующее

предприятие производится в соответствии

с требованиями предприятия-изготовителя,

изложенными в руководстве по эксплуатации.

Если консервация проводилась нанесением

ингибиторов на поверхности машины, то

при расконсервации удаляется

ингибированная бумага, проводятся

продувка полостей подогретым сжатым

воздухом и промывание их мыльно-содовым

раствором, если же при консервации

использовались масла и смазки,

расконсервация заключается в смывании

их горячей водой, моющими растворами

или органическими растворителями с

последующей протиркой поверхностей.

Нанесенные на поверхности машины

ингибированные полимерные покрытия

удаляются механически, а светозащитные

составы с поверхностей резинотехнических

элементов - с помощью моющих растворов.

Монтаж,

пуск, регулировка, обкатка и контроль

технического состояния машины выполняются

в соответствии с требованиями

соответствующей инструкции.

Новые

машины и машины, которые монтируются

на месте работы после монтажа, обкатываются

в режимах, установленных

предприятием-изготовителем в руководстве

по эксплуатации, а машины, вышедшие из

ремонта, обкатываются в режимах,

указанных в технической документации

ремонтных предприятий.

Целью

обкатки является приработка новых и

отремонтированных (восстановленных)

деталей и сборочных единиц, которые

могут иметь шероховатости и отклонения

геометрической формы, а также забоины

и вмятины. Обкатка выявляет также

дефекты конструкции и производства.

Если

за период обкатки не было выявлено

никаких дефектов, машина вводится в

эксплуатацию.

называемый

также методом магнитной суспензии,

основан на выявлении нарушения целости

металла по скоплению магнитного порошка

около дефекта. В этих местах образуются

потоки рассеяния и возникают магнитные

полюса, притягивающие частички порошка.

При небольшой намагниченности выявляются

открытые трещины и надрывы, при

намагниченности 300—500 Гс * — поверхностные

плены и более глубокие волосовины. По

мере увеличения намагниченности

обнаруживаются более мелкие волосовины,

а при намагниченности около 1000 Гс

выявляются и неглубокие риски на

поверхности. При намагниченности около

1500 Гс обнаруживаются волосовины и

другие дефекты, не доходящие до

поверхности на 1—3 мм.

Методом

магнитной дефектоскопии выявляют

трещины в заклепочных и сварных швах,

вальцовочных соединениях, трубных

решетках и днищах барабанов

котлов.

Магнитную суспензию

приготовляют путем смешения магнитного

порошка и олеинового мыла с водой.

Магнитный порошок получают из сухого

мелкоразмолотого немагнитного железного

сурика (Fe2O3), смешивая его с керосином

до тестообразного состояния и прокаливая

в металлическом или глиняном тигле с

негерметической крышкой на кузнечном

горне или в газоходе котла при 650—800°

С. Полученный черный порошок магнитной

окиси железа (Fe3O4) во избежание повторного

окисления охлаждают и хранят без доступа

свежего воздуха. Красный или желтый

цвет порошка свидетельствует о

недостаточном его раскислении. Такой

порошок плохо притягивается магнитом;

его снова смешивают с керосином и

прокаливают вторично. Если нет сухого

железного сурика, можно использовать

тертый масляный сурик, прокалив его в

тигле без добавления керосина.

Получающийся порошок загрязнен

маслянистой сажей, но вполне пригоден

для приготовления магнитной суспензии.

При

приготовлении магнитной суспензии на

1 л суспензии берут 15—12 г олеинового

мыла и 50—60 г магнитного порошка. Мыло

растворяют в небольшом количестве

горячей воды, затем добавляют магнитный

порошок и тщательно все перемешивают.

После этого суспензию разбавляют

горячей водой до нужной консистенции.

Олеиновое мыло позволяет получить

однородную и устойчивую смесь порошка

и воды. Иногда применяют хозяйственное

мыло хорошего качества, в этом случае

смесь получается менее однородной.

Для

намагничивания контролируемых участков

барабанов используют обычно переменный

ток 1400—1700 А напряжением 3—6 В, получаемый

от сварочного или испытательного

трансформатора. Поверх существующей

вторичной (разомкнутой) обмотки

сварочного трансформатора накладывают

3—5 витков гибкого кабеля или изолированной

шинной красной меди сечением 100—240 мм2,

которые образуют вторичную обмотку. К

клеммам этой обмотки присоединяют

гибкий изолированный кабель такого же

сечения для намагничивания элементов

барабана.

Первичную обмотку

трансформатора присоединяют к сети

через предохранители и двухполюсный

рубильник закрытого типа. Второй

рубильник устанавливают вблизи

трансформатора. Монтер, обслуживающий

этот рубильник, должен находиться в

поле зрения рабочего, стоящего у лаза

барабана, или сам должен стоять у

лаза.

Сопротивление вторичной цепи

должно быть минимальным. Трансформатор

устанавливают возможно ближе к барабану.

Длина цепи должна быть не больше 10—15

м, а число контактов — не более 4. Мощность

трансформатора должна быть 8— 10 кВА.

Допускается и меньшая мощность, так

как при очень коротких промежутках

времени включения перегрузка неопасна.

Предохранители в этом случае ставят

на ток, составляющий 40— 50% полного

рабочего тока. Это предохраняет

трансформатор от перегрузки при

нахождении его по каким-либо причинам

под рабочим током длительное время. *

В системе СИ магнитная индукция

измеряется в тесла (Тл). 1 Тл = 104 Гс

(гаусс). Напряжение

во вторичной цепи измеряют на разомкнутых

контактах (при холострм ходе

трансформатора). Силу тока определяют

при помощи клещей Дитца или трансформатора

тока под нагрузкой, т. е. после включения

в цепь намагничивающего кабеля.

Протекающий по кабелю ток создает

магнитный поток, направленный

перпендикулярно направлению тока.

Направление тока должно совпадать с

направлением трещин, так как трещины

выявляются при их пересечении магнитным

потоком. При совпадении направления

магнитного потока с направлением трещин

или небольшом угле между ними трещины,

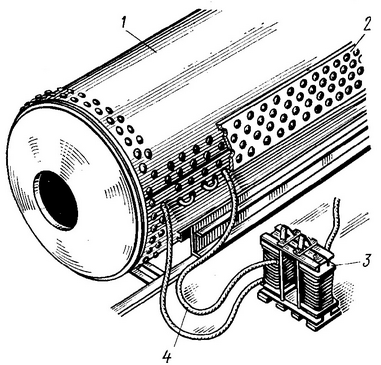

обнаруживаются плохо. Для

выявления трещин в заклепочном шве с

вынутыми заклепками служит специальная

установка (рис. 13). Намагничивающий

кабель последовательно пропускают

через несколько отверстий. При включении

тока возникает магнитное поле с силовыми

линиями, концентрически охватывающими

отверстия, через которые прошел кабель.

Трещины вокруг отверстий имеют обычно

радиальное направление и пересекаются

силовыми линиями под углом, близким к

90°, поэтому хорошо выявляются. После

включения тока поверхность между

отверстиями поливают из резиновой

груши или масленки предварительно

взболтанной магнитной суспензией. Как

только вода стечет с поверхности, на

ней появляется скопившийся над трещинами

порошок.

В

условиях эксплуатации выполняется

техническое обслуживание крана,

проводятся мелкие аварийные ремонты

узлов и деталей и частично текущие

ремонты.

Для

замены детали редуктора механизма

поворота крана КБ (например, КБ-160.2) или

всего механизма в целом освобождают

натяжные гайки откидного болта и,

поддерживая механизм с помощью

автомобильного крана, отпускают палец

крепления механизма к поворотной

платформе. Затем краном снимают механизм

и на его место ставят заранее доставленный

на площадку отремонтированный или

новый. После закрепления его на пальце

и регулирования зацепления выходной

шестерни кран вновь может работать.

Общее время замены механизма 30 мин.

На

кранах КБ при выходе из строя какой-либо

детали механизма передвижения заменяют

целиком весь блок мотор—тормоз—редуктор

(МТРГУ) без какой-либо последующей

регулировки. Для этого снимают крышку

и отсоединяют торцовую шайбу выходного

вала редуктора РГУ (см. рис. 183). Далее

отсоединяют крепление двигателя к раме

тележки и, сдвигая блок МТРГУ по шлицам

выходного вала, снимают МТРГУ с ходовой

тележки.

На

кранах БКСМ-5-5А замена редуктора, тормоза

или электродвигателя трудоемка и

требует специальной подгонки сопрягаемых

узлов и плоскостей для центровки муфт

и нормального зацепления открытой

передачи.

При

индивидуальном ремонте в каждом

конкретном случае приходится разрабатывать

способы проведения работ.

Например,

при ремонте изношенной шайбы

опорно-поворотного устройства (рис.

188) крана БКСМ-5-5А вверху на поворотном

и внизу на неповоротном оголовке

приваривают в четырех точках проушины

5 и 6 (рис. 188, а). Между ними устанавливают

винтовые стяжки 3, с помощью которых

поворотный оголовок поднимают на 30—40

мм. Изношенную шайбу разрубают и удаляют

с гриба. На ее место вставляют заранее

изготовленную разрезную шайбу, полукольца

7 которой скрепляют штифтами 8. После

этого винтовые стяжки опускают и

поворотный оголовок садится на новую

шайбу. Узел цапфы после подъема траверсы,

стяжка и разрезная шайба показаны на

рис. 188, б, в и г.

Конструкция

ходовых колес кранов и грузовых тележек

должна исключать возможность схода

колес с рельсов. Для этого ходовые

колеса снабжают одним или двумя боковыми

фланцами — ребордами, служащими для

направления движения колеса по рельсу.

Как правило, ходовые колеса кранов

изготовляют двухребордными. Одноребордные

ходовые колеса применяют в опорных и

подвесных тележках кранов мостового

типа и подвесных тележках, передвигающихся

по монорельсу. При использовании

безребордных колес / функции реборд

выполняют горизонтальные направляющие

ролики 2 с вертикальной осью вращения.

Эти ролики могут катиться как по боковым

поверхностям крановых рельсов, так и

по специальным направляющим, закрепленным

на верхнем поясе подкрановой балки.

Износ

крановых колес происходит от трения

реборд о головки рельсов при движении

крана с перекосом, при наруше нии

правильности расположения колес в

плане (перекос), взаимодействии с

изношенными деформированными рельсами

и др. Существенно влияет на интенсивность

изнашивания колеса профиль его обода.

При наличии плавных (по радиусу) переходов

от беговой дорожки к ребордам износ

уменьшается.

Ремонт

электрики мостовых кранов, включает в

себя замену всего электрооборудования

на кранах начиная от проводки и заканчивая

заменой электродвигателей передвижения

тележки и подъема груза

Ремонт

механических узлов крана, включает в

себя изготовление и замену различных

валов, шестерен, замену редукторов,

перепасовку тросса, ремонт крюковой

подвески

Восстановление

деталей наплавкой. Детали и сборочные

единицы рабочих органов машин для

производства земляных работ - ножи,

зубья, ковши, клинья и пр., а также детали

гусеничных движителей машин - катки,

звездочки, башмаки и т.д. в процессе

работы подвергаются интенсивному

абразивному износу. В подобных условиях

эксплуатируется и часть деталей

смесительного и дробильно-сортировочного

оборудования. Основа подобных деталей

состоит из недорогих конструкционных

сталей, а поверхности, подверженные

интенсивному износу, упрочнены

износостойкими сплавами и композитами.

При износе рабочих поверхностей деталей

изменяется их геометрическая форма,

вызывая значительное увеличение

энергоемкости технологического

процесса, нагрузок на базовую машину

и оборудование, как следствие, повышенный

расход топлива и возрастающие расходы

на ремонт. Так ресурс базовых

землеройно-транспортных машин до

первого капитального ремонта составляет

6000-8000 ч, ножи же бульдозера приходится

заменять через 400-1200 ч, а при разработке

скальных пород

и

железных руд - через 200-500 ч. Для

восстановления изношенных поверхностей

деталей разработаны и применяются

различные методы наплавки. Наибольшее

практическое применение получили

автоматическая наплавка под слоем

флюса, наплавка по слою легирующей

шихты с помощью автоматической головки

угольным электродом и электродуговая

наплавка в ультразвуковом поле.

Оборудование

для наплавки

Для

наплавки плоских поверхностей деталей

может быть использована унифицированная

головка типа АБС. Головка автоматически

передвигается по рельсовому подвесному

пути вдоль поверхности наплавки. При

включении сварочного трансформатора

спуск и подъем электрода осуществляется

специальным электроприводом. После

закорачивания электрода с изделием и

засыпки флюсом электродвигатель

поднимает электрод от изделия, возбуждая

дугу. Одновременно включается двигатель

перемещения головки и система подачи

электродной проволоки к изделию,

начинается процесс наплавки. Автомат

имеет величину сварочного тока 400-2000

А; скорость подачи электрода 0,5-3,75 м/мин,

регулируемую при

помощи

сменных шестерен. Скорость сварки

13,5-112 м/ч обеспечивает достаточную

производительность агрегату.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ МАШИН МЕТОДАМИ ПЛАСТИЧЕСКИХ

ДЕФОРМАЦИИ

Устранение

дефектов при восстановлении деталей

машин способом пластического

деформирования основано на использовании

пластических свойств металла, из

которого они изготовлены.

Метол

восстановления деталей этим способом

заключается в перемещении давлением

материала детали из нерабочей зоны в

рабочую, т.е. в сторону износа.

Конструктивные формы и размеры

некоторых деталей и пластические

свойства материалов, из которых они

изготовлены, позволяют использовать

отделочные нерабочие части или

конструктивные запасы металла для

восстановления рабочих изношенных

поверхностей деталей.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ МЕТАЛЛИЗАЦИЕЙ

Сущность

процесса металлизации состоит в том,

что расплавленный тем или иным

способом металл распыляется струей

сжатого воздуха или инертного газа до

мельчайших частиц диаметром от 0,01

до 0,015 мм и с большой скоростью (140-300

м/с)

направляется

на специально подготовленную поверхность

изношенной

детали. Ударяясь о поверхность детали,

частицы сцепляются с ней и между

собой, образуя спекшийся слой металла.

При нанесении такого слоя металла

деталь нагревается незначительно,

т.к. вес частиц по отношению к весу

детали весьма мал, температура частиц

при ударе о деталь в пределах 600—750 , а

частицы и деталь в то же время

интенсивно охлаждаются воздухом.

Металлизация позволяет получить слой

металла толщиной от 0,5 до 10 мм с высокой

производительностью процесса.

Расплавление

металла производится электрической

дугой или с помощью газовой горелки,

или в тиглях, или в специальном индикаторе

с помощью ТВЧ, или с помощью плазменной

горелки. Виды металлизации: ' -

электрометаллизация - электродугой;

газовая

металлизация - газовой горелкой;

тигельная

металлизация - в специальном тигле;

высокочастотная

металлизация - в индукторе с помощью

токов высокой частоты;

плазменная

металлизация - с помощью плазменной

горелки.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАРАЩИВАНИЕМ

Процесс

электролитического осаждения металла

основан на законах электролиза, т.е.

прохождения постоянного

тока

через электролиты. Прохождение тока

через электролит связано с передвижением

электрически заряженных частиц –

ионов.

Качество

электролитических покрытий зависит

от подготовки поверхности детали,

температуры, кислотности и состава

электролита, плотности тока на катоде,

соотношения площадей катода и анода и

ряда других факторов.

Технологический

процесс электролитического наращивания

состоит из трех основных процессов:

подготовка

поверхности;

электролитическое

наращивание;

обработка

изделия после наращивания.

3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

3.34. Ремонт деталей гусеничного хода.

3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

Установка для

магнитной порошковой дефектоскопии

заклепочного шва: 1 —барабанкотла,.2—продольный

заклепочныйшов.3—сварочный трансформатор,

4 — намагничивающий кабель

Установка для

магнитной порошковой дефектоскопии

заклепочного шва: 1 —барабанкотла,.2—продольный

заклепочныйшов.3—сварочный трансформатор,

4 — намагничивающий кабель3.37. Ремонт ходовых колес механизма передвижения крана.