- •3.1. Определение коэффициента готовности парка машин в строительной организации.

- •3.2. Виды ремонта строительных машин и их характеристика.

- •3.3. Восстановление деталей машин методом пластической деформации.

- •3.4. Основные виды повреждений и изнашивания элементов машин.

- •3.5. Электродуговая сварка и наплавка металлических изделий.

- •3.6. Надежность машин. Свойства и основные показатели.

- •3.7. Восстановление деталей наплавкой под флюсом. Оборудование для наплавки.

- •3.8. Планово-предупредительная система технического обслуживания и ремонта машин.

- •3.9. Хранение машин.

- •3.10. Расчет годового режима работы строительных машин.

- •3.11. Технологический процесс ремонта машин.

- •3.12. Автоматическая импульсная наплавка.

- •3.13. Техническое диагностирование машин. Виды и технические средства диагностирования

- •3.14. Механизмы и системы двигателей внутреннего сгорания (двс)

- •3.15. Виды неразрушающего контроля

- •3.16. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.17. Назначить вид и режим технического обслуживания и ремонта экскаватора.

- •3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

- •3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

- •3.20. Режим электродуговой наплавки под флюсом.

- •3.21. Восстановительный ремонт рабочих поверхностей шнека.

- •3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

- •3.23. Ремонт зубчатых колес.

- •3.24. Расчет и компоновка цеха по ремонту строительных машин.

- •3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

- •3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.

- •1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

- •3.28. Ремонт деталей строительных машин полимерными материалами.

- •3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

- •3.32. Виды и режимы технического обслуживания баровых установок.

- •3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

- •3.34. Ремонт деталей гусеничного хода.

- •3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

- •3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

- •3.37. Ремонт ходовых колес механизма передвижения крана.

- •3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

- •3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

- •3.40. Восстановление качества топливно-смазочных материалов.

- •3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.

- •3.42.Предложить вариант восстановления рабочих лопастей перемешивающего аппарата.

- •3.43. Ремонт деталей и узлов гидравлической и пневматической системы.

- •3.44. Виды ремонта и то кранового оборудования, восстановительный ремонт ходовых колес крана.

Сварочная головка

4 состоит из подающего механизма с

мундштуком и бункера для флюса,

укрепленных на одной общей винтовой

Колонке. Винтовая колонка установлена

на основании, закрепленном на салазках

поперечного суппорта станка. Подающий

механизм с мундштуком укреплен на

плите, связанной с, винтовой колонкой.

Положение мундштука по отношению к

наплавляемой поверхности (вылет

электрода) устанавливается перемещением

подающего механизма по винтовой колонке

вверх или вниз. Положение мундштука в

горизонтальной плоскости устанавливается

при помощи суппорта станка.

На

шкале регулятора скорости подачи

проволокой имеют три положения,

соответствующие диапазонам 0-0,536, 25-5,21

и 50-8,79 м/мин. Установка выполняет круговую

наплавку поверхностей деталей

диаметром 35-300 мм, а также продольную

наплавку. Скорость круговой наплавки

малогабаритных деталей диаметром 35-75

мм составляет 15-25 м/ч, продольной поплавки

- 8-20 м/ч. Круговая наплавка осуществляется

электродной проволокон диаметром

1,2-1,3 мм, продольная - проволокой диаметром

2,0 мм Детали,

подлежащие наплавке, после мойки никакой

специальной подготовки наплавляемой

поверхности не требуют

Моечно-очистные

работы обеспечивают повышение качества

ремонта и необходимые санитарно-гигиенические

условия работы слесарей-разборщиков,

способствуя повышению производительности

их труда. Моечно-очистные

работы проводятся в связи с необходимостью

удаления значительного количества

специфических загрязнений, образовавшихся

в результате длительной эксплуатации

в скважине или на открытом воздухе, в

контакте с водой, песком, нефтью.

Многокомпонентные, нередко затвердевшие

продукты загрязнения из ржавчины, нефти

и продуктов ее окисления, песка,

металлических включений, химических

реагентов и других веществ требуют

многостадийной специальной обработки

не только на открытых наружных

поверхностях, но главным образом в

полостях деталей. Загрязнения

объектов ремонта можно классифицировать

по химическому составу: органические,

неорганические и смешанные. Существует

множество различных способов и средств

очистки (рис. 8.3), эффективность применения

которых зависит от вида и состояния

загрязнений, места их расположения,

конструкции и массы объектов очистки

и т.д. Поэтому выбор наилучшего способа

и средств удаления загрязнений является

важной предпосылкой качественной

очистки. Он слагается из обоснованного

определения следующих элементов:

способа мойки и очистки; эффективности

моющих средств; производительности

оборудования для мойки и очистки. Мойка

поступающего в ремонт оборудования

производится на специально отведенном

для этого участке, изолированном от

места разборки оборудования. В зависимости

от объема производства и номенклатуры

ремонтируемого оборудования моечный

участок может состоять из одной

универсальной или нескольких

специализированных площадок. Площадку

(рис. 8.4), снабженную наклонным полом,

обычно оборудуют устройствами,

обеспечивающими перемещение машины в

процессе мойки, насосной установкой,

системой трубопроводов, фильтрами и

отстойниками. В

зависимости от объема производства и

номенклатуры ремонтируемого оборудования

мойка выполняется вручную напорной

струей моющей жидкости, подаваемой

насосом, в специальных многоструйных

моечных установках и погружением в

специальную моечную ванну. При

ремонте крупногабаритного оборудования

на базах производственного обслуживания

целесообразно проводить мойку напорной

струей. Этот способ не требует сооружения

сложных и дорогих устройств и обеспечивает

достаточно эффективную очистку

оборудования. Для

мойки можно использовать водопровод

или высоконапорные моечные установки.

Струя жидкости, направленная под сильным

напором, интенсивно размывает слой

грязи на поверхности оборудования и

уносит ее в отстойник. При значительном

числе ремонтируемых машин и деталей

следует использовать многокамерные

моечные установки. В камерах этих

установок последовательно осуществляется

очистка деталей различными моющими и

нейтрализующими жидкостями Транспортировка

между камерами осуществляется конвейером;

моечная установка оборудована

устройствами для подогрева, перемешивания

и очистки жидкости (рис. 8.6). Наиболее

простой процесс мойки малогабаритного

оборудования и мелких деталей - мойка

погружением, при которой детали

погружают в ванну с моющей жидкостью

и выдерживают некоторое время или

многократно погружают и извлекают, что

в некоторых случаях уменьшает длительность

процесса. В

качестве моющих жидкостей для очистки

оборудования и деталей от грязи и масла

используют холодную или горячую воду

(70-90 °С), холодные или горячие щелочные

растворы (70-90 °С) и растворители (бензин,

керосин, ацетон). Рекомендуемые составы

щелочных растворов приведены в табл.

8.1. Для предохранения деталей от коррозии

в щелочные растворы добавляют 0,2-0,5 %

хромпика или нитрита натрия. Алюминиевые

или залитые баббитом детали мыть в

щелочных растворах нельзя.

С помощью полимерных

материалов можно восстанавливать

размеры подшипников скольжения,

изношенных валов и осей. Применяют

нанесением тонкослойных покрытий в

псевдожидкостном слое, газопламенным

способом, в электрическом поле. Применяют

оборудование: токарный станок,

сверлильный, обдирочно-шлифовальный,

установка для нанесения полимерного

покрытия, различные приспособления.

29.

Виды восстановительного ремонта деталей

механических зубчатых передач станка.

Дефектами зубчатых

колес (шестерен) являются износ зубьев

по толщине и длине (непостоянного

зацепления), выкрашивание, скалывание

и поломка зубьев. Менее интенсивно

изнашиваются кольцевые канавки шлиц

ступицы под вилки переключения передач.

Допускается износ шлицев 1,5—2,0 мм.

Шестерни с предельно изношенными

зубьями, имеющими обломы, сколы, трещины,

выбраковываются. Износ зубьев по толщине

определяют штан-гензубомером или

шаблоном, а по длине — штангенциркулем.

Допускается износ зубьев по толщине

0,2—0,5 мм и выкрашивание цементированного

слоя на двух несмежных зубьях не более

1/4 их длины или на двух смежных зубьях

— меньше 1/5 их длины. При большем износе

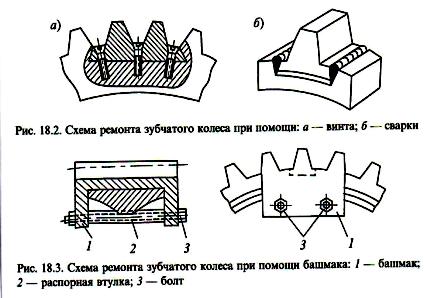

шестерни выбраковывают.В тихоходных

передачах сломанные зубья ремонтируют

установкой «новых зубьев», прикрепленных

к ободу винтами (рис. 18.2) или сваркой

(рис. 18.3). Обод в месте крепления «нового

зуба» отжигают; места, не подлежащие

отжигу, покрывают замазкой, состоящей

из огнеупорной глины (50 %), асбестового

порошка (45 %) и жидкого стекла (5 %).

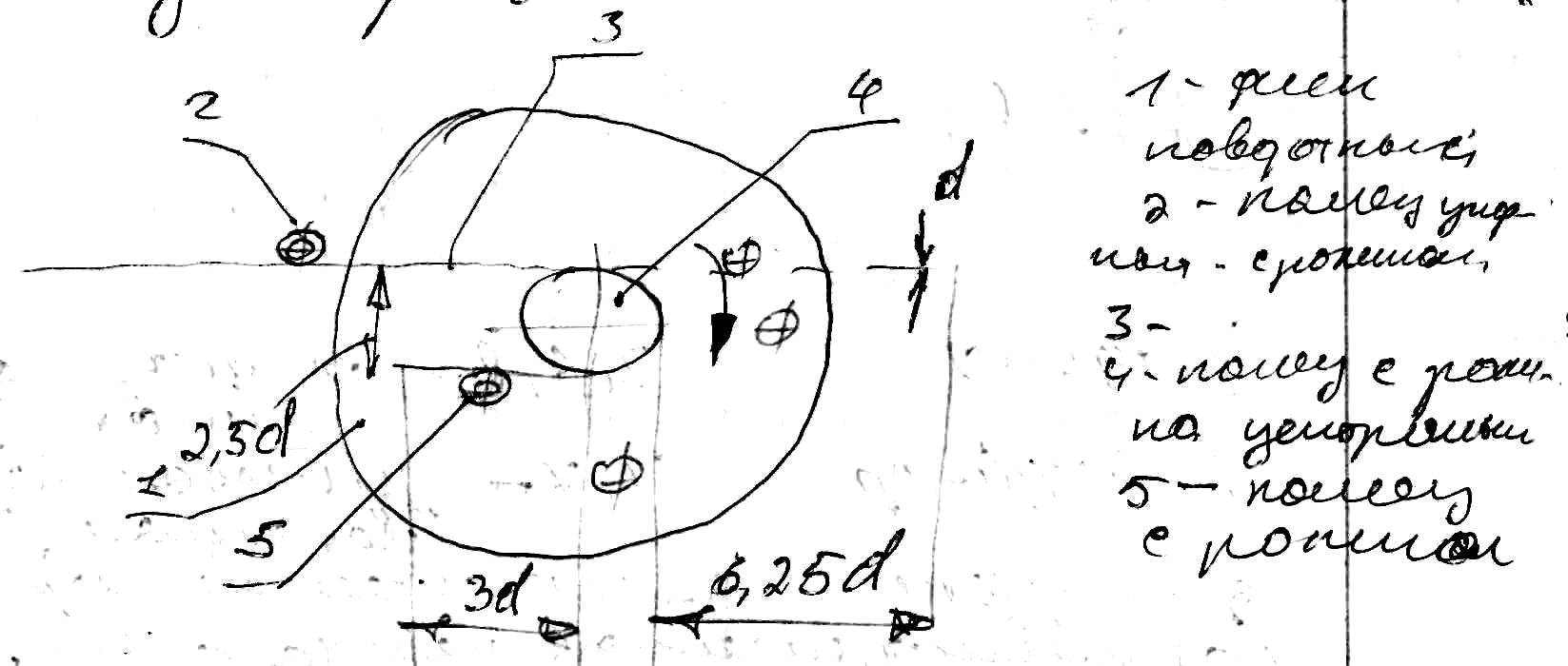

При тонком ободе

колеса, когда его ослабление установкой

«новых зубьев» недопустимо, вместо

сломанного зуба устанавливают

специальный башмак (рис. 18.4), крепление

которого не вызывает значительного

ослабления обода колеса

В

связи с тем что рабочие органы землеройных

машин (ножи бульдозеров, скреперов,

ковши экскаваторов и др.) подвергаются

в процессе эксплуатации интенсивному

абразивному изнашиванию, при их

ремонте целесообразно применять

износостойкие наплавки.

Основные

дефекты зубьев ковшей экскаваторов —

износ, трещины, погнутость хвостовика.

Зубья с трещинами выбраковывают.

Погнутость хвостовика исправляют

правкой в горячем состоянии. Признаком

полного износа зуба является уменьшение

его длины на 30 % и более.

При

восстановлении зубьев их наплавляют

износостойкими сплавами, наращивая

слой до 8 мм. При большем износе сначала

наплавляют зуб в несколько слоев

электродом Э-50, а затем износостойким

сплавом либо изношенную часть зуба

срезают кислородным резаком и

приваривают к нему новую часть зуба,

восстанавливая его номинальные

размеры. В ремонтных предприятиях

применяют различные механизированные

установки для наплавки зубьев

порошковой лентой, порошковой проволокой,

трубчатыми электродами и т.д.

Нормы

расхода смазочных материалов на

автомобильном транспорте предназначены

для оперативного учета, расчета

удельных норм расхода масел и смазок

при обосновании потребности в них

для предприятий, эксплуатирующих

автотранспортную технику.

Нормы

эксплуатационного расхода смазочных

материалов (с учетомзамены и текущих

дозаправок) установлены из расчета на

100 л от общего расхода топлива,

рассчитанного по нормам для данного

автомобиля. Нормы расхода масел

установлены в литрах на 100 л расхода

топлива, нормы расхода смазок - в

килограммах на 100 л расхода топлива.

Нормы

расхода масел увеличиваются до 20% для

автомобилей после капитального ремонта

и находящихся в эксплуатации более

пяти лет.

Расход

смазочных материалов при капитальном

ремонте агрегатов автомобилей

устанавливается в количестве, равном

одной заправочной емкости системы

смазки данного агрегата.

Расход

тормозных, охлаждающих и других

рабочих жидкостей определяется в

количестве и объеме заправок и

дозаправок на один автомобиль в

соответствии с рекомендациями

заводов-изготовителей, инструкциями

по эксплуатации и т.п.

Потери

ТСМ подразделяются по видам, месту

появления и периодичности возникновения.

По видам потери ТСМ могут быть

количественными

(уменьшение массы), качественными

(ухудшение физико-химических и

эксплуатационных свойств) и смешанными

(количественные и качественные).

Количественные потери ТСМ определяются

подтеканиями, наличием остатков в

емкостях и трубопроводах после слива,

потерями при удалении отстоев и осадков,

перерасходом при нарушениях технического

состояния и режимов работы машин

(использование не по назначению, неверный

подбор ТСМ). Качественные потери ТСМ

происходят в результате изменения их

физико-химических свойств при смешении

разных сортов, обводнении, загрязнении,

окислении.

Основные

направления экономии ТСМ заключаются

в совершенствовании системы

материально-технического обеспечения

и эксплуатации машин, а также в

использовании социально-экономических

факторов (материальное поощрение

рабочих, повышение их квалификации и

т.п.).

Совершенствование

системы МТО предусматривает рациональную

организацию нефтехозяйства предприятия

(например, сбор и очистку отработанных

материалов, контроль качества ТСМ,

применение совершенных технологических

процессов транспортировки, хранения,

выдачи); правильные планирование

потребности, нормирование и учет расхода

ТСМ.

Снижение

расхода ТСМ, связанное с совершенствованием

эксплуатации, включает в себя своевременные

и качественные ТО и ремонт машин;

соответствие машин условиям работ и

перевозок; рациональные режимы работы,

снижение длительности холостого хода

и др.

На

расход топлива оказывают влияние также

нарушение температурного режима

двигателя (из-за неверных действий

оператора машины или неисправности

системы охлаждения) и состояние других

агрегатов и систем машины (тормозов,

трансмиссии и т.д.). Например, неправильная

регулировка тормозов и ступиц колес

повышает расход топлива, масел и смазок

на 10... 20%. При понижении давления в шинах

на 0,05... 0,1 МПа перерасход топлива и масла

составляет 4... 10%

Для

удобства проведения техническое

обслуживание оборудования совмещено

с техническим обслуживанием базового

трактора.

Вид

технического обслуживания: Ежесменное

техническое обслуживание (ЕТО).

Выполняется в начале смены (через 10 ч).

Техническое обслуживание №1 (ТО№1),

через 125 моточасов. Техническое

обслуживание №2 (ТО№2), через 500 моточасов.

Техническое обслуживание №3 (ТО№3),

через 1000 моточасов. Сезонное техническое

обслуживание (СТО), при переходе к

осенне-зимней или весенне-летней

эксплуатации.

Объем

технического обслуживания.

Содержание

работ:

Ежесменное

техническое обслуживание (ЕТО). 1.

Произвести внешний осмотр. Обнаруженные

неисправности устранить, 2. Проверить

и при необходимости подтянуть резьбовые

соединения заднего навесного оборудования,

3. Проверить внешним осмотром отсутствие

подтеканий рабочей жидкости.

Техническое

обслуживание №1 (ТО № 1). 1. Очистить

оборудование и трактор, 2. Выполнить

операции ЕТО, 3. Выполнить операции ТО

№1 трактора, 4. Выполнить смазочные

работы, 5. Проверить уровень масла в

редукторе привода рабочего органа, 6.

Проверить и при необходимости подтянуть

все резьбовые соединения оборудования,

7. Произвести внешний осмотр цепи

рабочего органа, 8. Проверить натяжение

цепи рабочего органа.

Техническое

обслуживание №2 (ТО №2). 1. Очистить

оборудование и трактор. 2. Выполнить

операции ТО №2 трактора, 3. Выполнить

смазочные работы, 4. Произвести внешний

осмотр цепи рабочего органа, 5. Произвести

внешний осмотр рукавов высокого

давления.

Техническое

обслуживание №3 (ТО №3). 1. Выполнить

операции ТО №2, 2. Выполнить операции

ТО №3 трактора, 3. Произвести внешний

осмотр оборудования и в случае

необходимости произвести ремонт, 4.

Произвести внешний осмотр штоков и

грязесъемников всех цилиндров, 5.

Произвести замену масла в редукторе

привода рабочего органа, 6. Произвести

покраску мест с поврежденным покрытием.

Перед

смазкой необходимо очистить масленки

и пробки маслозаливных отверстий.

Замену

рабочей жидкости в редукторе привода

рабочего органа и гидросистеме

производить сразу после окончания

работы. Слив рабочей жидкости из

гидросистемы трактора производить из

гидробака базового трактора. Перед

заменой рабочей жидкости промыть фильтр

гидробака трактора.

1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

3.28. Ремонт деталей строительных машин полимерными материалами.

3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

3.32. Виды и режимы технического обслуживания баровых установок.