- •3.1. Определение коэффициента готовности парка машин в строительной организации.

- •3.2. Виды ремонта строительных машин и их характеристика.

- •3.3. Восстановление деталей машин методом пластической деформации.

- •3.4. Основные виды повреждений и изнашивания элементов машин.

- •3.5. Электродуговая сварка и наплавка металлических изделий.

- •3.6. Надежность машин. Свойства и основные показатели.

- •3.7. Восстановление деталей наплавкой под флюсом. Оборудование для наплавки.

- •3.8. Планово-предупредительная система технического обслуживания и ремонта машин.

- •3.9. Хранение машин.

- •3.10. Расчет годового режима работы строительных машин.

- •3.11. Технологический процесс ремонта машин.

- •3.12. Автоматическая импульсная наплавка.

- •3.13. Техническое диагностирование машин. Виды и технические средства диагностирования

- •3.14. Механизмы и системы двигателей внутреннего сгорания (двс)

- •3.15. Виды неразрушающего контроля

- •3.16. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.17. Назначить вид и режим технического обслуживания и ремонта экскаватора.

- •3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

- •3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

- •3.20. Режим электродуговой наплавки под флюсом.

- •3.21. Восстановительный ремонт рабочих поверхностей шнека.

- •3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

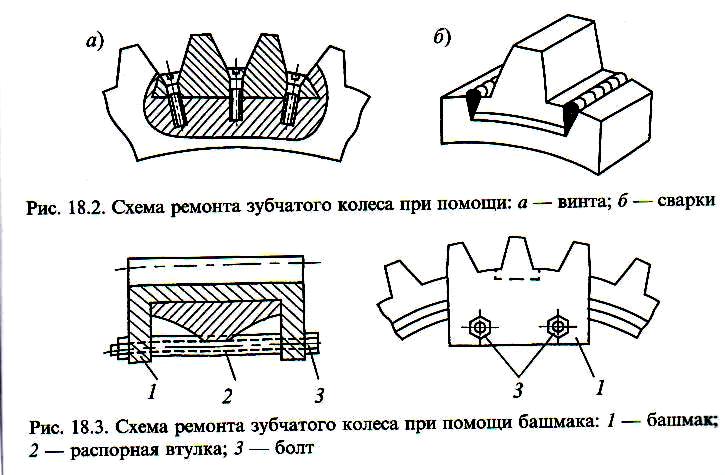

- •3.23. Ремонт зубчатых колес.

- •3.24. Расчет и компоновка цеха по ремонту строительных машин.

- •3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

- •3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.

- •1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

- •3.28. Ремонт деталей строительных машин полимерными материалами.

- •3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

- •3.32. Виды и режимы технического обслуживания баровых установок.

- •3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

- •3.34. Ремонт деталей гусеничного хода.

- •3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

- •3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

- •3.37. Ремонт ходовых колес механизма передвижения крана.

- •3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

- •3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

- •3.40. Восстановление качества топливно-смазочных материалов.

- •3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.

- •3.42.Предложить вариант восстановления рабочих лопастей перемешивающего аппарата.

- •3.43. Ремонт деталей и узлов гидравлической и пневматической системы.

- •3.44. Виды ремонта и то кранового оборудования, восстановительный ремонт ходовых колес крана.

Например,

вместо установки на рабочую поверхность

твердосплавных пластин осуществляется

газотермическое напыление или наплавка.

Из-за сложности нахождения места

перехода кромки винтовой плоскости из

цилиндрической части в коническую.

Восстановление

дефектных участков винтовой плоскости

шнека как правило, не выполняют

наращивания высоты (диаметра) винтовой

плоскости. Следствием этого является

немедленное значительное снижение

сепарационной способности центрифуги,

а в дальнейшем при ближайшем

восстановительном ремонте – неоправданные

расходы, связанные с завышенной

трудоемкостью удаления и восстановления

участков винтовой плоскости шнека с

нестандартным покрытием.

Для

повышения ресурса шнека ремонтными

службами многих предприятий, как

правило, используются, как им видится,

наиболее простые и дешевые способы

защиты – ручная наплавка электродом

Т-590 или полуавтоматическая наплавка

специальными порошковыми проволоками.

Шнеки, как детали со сложным профилем

наплавляемой поверхности, чаще всего,

требуют ручных вариантов наплавки и

газотермического напыления, при которых

велика зависимость качества нанесенного

слоя от индивидуального мастерства

исполнителя. При этом после наплавки

в толще наплавленного слоя могут

возникать остаточные внутренние

напряжения, способствующие возникновению

незаметных микротрещин, отслаиваний

наплавленного слоя от основного металла.

От опыта и уровня квалификации

специалистов зависит также и такой

немаловажный результат газотермического

напыления, как пористость покрытия,

наносимого на поверхность защищаемого

металла. Другая сложность – обеспечение

плавного перехода кромки при

комбинированном варианте защиты

(твердосплавные пластины – газотермическое

напыление). Приемлемый эксплуатационный

зазор между кромкой винтовой плоскости

шнека и внутренней полостью барабана

может быть достигнут только в результате

специальной окончательной механической

обработки, невозможной в условиях

эксплуатирующей организации. При

восстановлении защиты винтовой плоскости

имеет значение знание любой специфической

особенности ремонта, даже той, которая

на первый взгляд кажется мелочью. Так,

при отсутствии или неправильном

выполнении фаски кромки в эксплуатационных

условиях в течение короткого периода

может возникнуть недопустимая нагрузка

на приводной планетарный редуктор, что

может привести к его выходу из строя.

Негативно

на срок службы шнека влияют попытки

нанести защиту в виде твердосплавной

наплавки на рабочую поверхность без

демонтажа цапф. В результате при

очередном ремонте в условиях

специализированного предприятия

последнему порой приходится сталкиваться

с ситуацией, когда цапфы уже не подлежат

восстановлению и требуется их

дорогостоящая поставка из-за рубежа.

Кроме указанных технологических

проблем, при ремонте своими силами

предприятие, эксплуатирующее данную

технику, часто не может обеспечить

поставку стали необходимой марки или

хотя бы ее близкого аналога, необходимых

для выполнения работ по изготовлению

дублеров поврежденных или наращиваемых

участков винтовой плоскости.

Определение

фондов рабочеего времени Фонд

времени рабочего определяется планируемым

временем работы одного человека в

течение определенного периода

времени. Различают номинальный и

действительный фонд рабочего времени. Номинальный

фонд рабочего времени ФН.Р показывает

максимальное возможное время, в течение

которого человек может работать. Это

время определяют из выражения

Действительный

фонд рабочего времени

ФД.Р=[ДК

– (ДПВ + ДОТ)]*tCМ*Куп где

В

соответствии с трудовым законодательством

продолжительность отпуска

производственных рабочих, выполняющих

ТО и ремонт машин, равна 24 рабочим дням. Расчет

численности производственных рабочих Общее

число рабочих Рп, участвующих в выполнении

основной и дополнительной программы

эксплуатационного предприятия,

определяют по формуле где

Число

производственных рабочих РТО,Р где

Кроме

производственных рабочих, участвующих

в выполнении основной и дополнительной

программы предприятия, имеются

инженерно-технические работники (ИТР),

счетноконторский персонал (СКП),

вспомогательные рабочие и младший

обслуживающий персонал (МОП). Число

вспомогательных рабочих РВ (транспортных

рабочих, контролеров, кладовщиков,

разнорабочих и др.), занятых обслуживанием

основного производства, принимают в

размере 13 ... 17 % от численности

производственных рабочих. Число

инженерно-технических работников и

счетноконторс-кого персонала РИ

(инженеров, механиков, технологов,

масгеров, диспетчеров,

административно-хозяйственных и

конторских работников и др.) принимают

в размере 10 ... 14 % от общей численности

производственных и вспомогательных

рабочих. Число

младшего обслуживающего персонала

РМОП (уборщиков цехов и служебных

помещении, вахтеров, дворников, сторожей

и др.) составляет 2...4 % общей численности

производственных и вспомогательных

рабочих. Результаты

расчетов численности производственных

и вспомогательных рабочих, ИТР и

служащих, младшего обслуживающего

персонала сводят в табл.

Дефектами зубчатых

колес (шестерен) являются износ зубьев

по толщине и длине (непостоянного

зацепления), выкрашивание, скалывание

и поломка зубьев. Менее интенсивно

изнашиваются кольцевые канавки шлиц

ступицы под вилки переключения передач.

Допускается износ шлицев 1,5—2,0 мм.

Шестерни с предельно изношенными

зубьями, имеющими обломы, сколы, трещины,

выбраковываются. Износ зубьев по толщине

определяют штан-гензубомером или

шаблоном, а по длине — штангенциркулем.

Допускается износ зубьев по толщине

0,2—0,5 мм и выкрашивание цементированного

слоя на двух несмежных зубьях не более

1/4 их длины или на двух смежных зубьях

— меньше 1/5 их длины. При большем износе

шестерни выбраковывают.В тихоходных

передачах сломанные зубья ремонтируют

установкой «новых зубьев», прикрепленных

к ободу винтами (рис. 18.2) или сваркой

(рис. 18.3). Обод в месте крепления «нового

зуба» отжигают; места, не подлежащие

отжигу, покрывают замазкой, состоящей

из огнеупорной глины (50 %), асбестового

порошка (45 %) и жидкого стекла (5 %).

При тонком ободе

колеса, когда его ослабление установкой

«новых зубьев» недопустимо, вместо

сломанного зуба устанавливают

специальный башмак (рис. 18.4), крепление

которого не вызывает значительного

ослабления обода колеса

Производственные

площади могут быть определяются в

зависимости от количества производственных

рабочих Fц

= P'n fпл,, где

Fц - площадь цеха или отделения, м2; Р'п

- количество производственных рабочих,

занятых в первую смену; fпл

- удельная площадь на одного

производственного рабочего, м2; Исходя

из объёма цеховых работ определяем

трудоёмкость каждого вида работы. Объединив

работы с малым объемом работ, расчитываем

количество производственных рабочих

и площади каждого подразделения Ремонтная

мастерская состоит из подразделений:

Агрегатное, контрольно диагностическое,

регулировочное, разборносборочное,

крепёжное, электротехническое, топливное,

шинное, слесарномеханическое,

аккумуляторное, медецинское,

кузнечно-рессорное, жестяное,

кабино-арматурное, деревообрабатывающее,

обойное, малярное.

Компоновку

цехов выполняют, исходя из следующих

основных соображений: наиболее

целесообразно в экономическом и

техническом отношениях объединять

производственные, вспомогательные и

складские помещения в одном здании,

так как затраты на постройку и

эксплуатацию в этом случае ниже, чем

при размещении различных помещений в

нескольких разрозненных зданиях; исходными

данными являются принятый метод ремонта

и принятая схема технологического

процесса; взаимное

расположение цехов и отделений должно

обеспечивать соблюдение

последовательности, предусмотренной

технологическим процессом, при этом

процесс должен быть прямоточным,

например, рядом с отделением разборки

должно быть отделение мойки деталей,

непосредственно к этому отделению

должен примыкать участок дефектации; рядом

с механическим отделением (участком)

нужно располагать отделение (участок)

ремонта собственного оборудования инструментальное

отделение (участок), заточное отделение; пути

грузопотоков деталей, узлов, материалов

должны быть наиболее короткими, без

обратных движений; цехи

и отделения с вредными выделениями:

термические, окрасочные, гальванические

и др. - следует располагать у наружных

стен здания; горячие цехи и отделения

желательно располагать в одном пролете

и отделять стеной от других цехов; рекомендуется

сосредоточивать в отдельном пролете

цехи и отделения, для которых необходимы

увеличенная высота пролета и крановое

оборудование; вспомогательные

цехи и отделения: ремонтно-механические,

инструментальные и т. п. - следует

располагать в боковых пролетах, в

стороне от общего производственного

потока; нужно

соблюдать санитарные нормы и правила

пожарной безопасности; необходимо

применять унифицированные основные

размеры пролетов: ширину, высоту, длину. Форма

производственных зданий должна быть

наиболее простой. Обычно их проектируют

в виде прямоугольника. Однако по

условиям производственного процесса

здания могут иметь П-, Г- и Ш - образную

форму. Общую

площадь главного корпуса определяют

как сумму площадей производственных,

вспомогательных и бытовых помещений,

части складов. Ее увеличивают на 10-15%

для учета проходов и проездов. По

площади главного корпуса определяют

его габариты. При этом необходимо

учитывать строительные нормы и

правила по расположению колонн и

размерам пролетов. Длина корпуса

должна быть кратна шагу колонн. Обычно

главный корпус выполняют двух- или

многопролетным. Шаг колонн принимают

равным 6 и 12 м; ширину пролета - 9, 12,

15, 18, 21, 24 м; проезды для автотранспорта

- 3,5-4,0 м. Высоту

помещений (от отметки чистого пола до

низа несущих конструкций покрытия)

нужно назначать для пролетов до 12 м -

4,2; 5,4; 6,8 м; для пролетов 18 и 24 м - 5,4; 6,0;

7,2; 8,4; 9,6;

10,8;

12,6 м. При выборе высоты следует исходить

из размеров изделий, высоты оборудования,

размеров и конструкции грузоподъемных

средств, санитарных требований.

Восстановление

деталей наплавкой.

Детали и сборочные единицы рабочих

органов машин для производства земляных

работ - ножи, зубья, ковши, клинья и пр.,

а также детали гусеничных движителей

машин - катки, звездочки, башмаки и

т.д. в процессе работы подвергаются

интенсивному абразивному износу. В

подобных условиях эксплуатируется и

часть деталей смесительного и

дробильно-сортировочного оборудования.

Основа подобных деталей состоит из

недорогих конструкционных сталей, а

поверхности, подверженные интенсивному

износу, упрочнены износостойкими

сплавами и композитами. При износе

рабочих поверхностей деталей изменяется

их геометрическая форма, вызывая

значительное увеличение энергоемкости

технологического процесса, нагрузок

на базовую машину и оборудование, как

следствие, повышенный расход топлива

и возрастающие расходы на ремонт. Так

ресурс базовых землеройно-транспортных

машин до первого капитального ремонта

составляет 6000-8000 ч, ножи же бульдозера

приходится заменять через 400-1200 ч, а при

разработке скальных пород и железных

руд - через 200-500 ч. Для восстановления

изношенных поверхностей деталей

разработаны и применяются различные

методы наплавки. Наибольшее практическое

применение получили автоматическая

наплавка под слоем флюса, наплавка по

слою легирующей шихты с помощью

автоматической головки угольным

электродом и электродуговая наплавка

в ультразвуковом поле. Оборудование

для наплавки Для

наплавки плоских поверхностей деталей

может быть использована унифицированная

головка типа АБС. Головка автоматически

передвигается по рельсовому подвесному

пути вдоль поверхности наплавки. При

включении сварочного трансформатора

спуск и подъем электрода осуществляется

специальным электроприводом. После

закорачивания электрода с изделием и

засыпки флюсом электродвигатель

поднимает электрод от изделия, возбуждая

дугу. Одновременно включается двигатель

перемещения головки и система подачи

электродной проволоки к изделию,

начинается процесс наплавки. Автомат

имеет величину сварочного тока 400-2000

А; скорость подачи электрода 0,5-3,75 м/мин,

регулируемую при помощи сменных

шестерен. Скорость сварки 13,5-112 м/ч

обеспечивает достаточную производительность

агрегату.

Восстановление

роликов формующей головки Для

восстановления изношенных поверхностей

деталей разработаны и применяются

различные методы наплавки. Наибольшее

практическое применение получили

автоматическая наплавка под слоем

флюса, наплавка по слою легирующей

шихты с помощью автоматической головки

угольным электродом и электродуговая

наплавка в ультразвуковом поле. Для

наплавки плоских поверхностей деталей

может быть использована унифицированная

головка типа АБС. Головка автоматически

передвигается по рельсовому подвесному

пути вдоль поверхности наплавки.

При включении сварочного трансформатора

спуск и подъем электрода осуществляется

специальным электроприводом. После

закорачивания электрода с изделием и

засыпки флюсом электродвигатель

поднимает электрод от изделия, возбуждая

дугу. Одновременно включается двигатель

перемещения головки и система подачи

электродной проволоки к изделию,

начинается процесс наплавки. Автомат

имеет величину сварочного тока 400—2000

А; скорость подачи

электрода

0,5-3,75 м/мин, регулируемую при помощи

сменных шестерен. Скорость сварки

13,5-112 м/ч обеспечивает достаточную

производительность агрегату. Ряд

наплавочных, установок разработан на

базе токарных станков с высотой центров

150-200 мм. Принципиальная схема такой

установки показана на рис. 8 (Прил.). На

станине станка устанавливается сварочная

головка 4 и бункер с флюсом 5. Наплавляемая

деталь закрепляется в зажимном патроне

10 станка И центрируется задней бабкой

11.

сле

мойки никакой специальной подготовки

наплавляемой поверхности не требуют

3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

где

где

и

и

- соответственно количество календарных,

праздничных и выходных дней за

определенный период времени;

- соответственно количество календарных,

праздничных и выходных дней за

определенный период времени;

-

продолжительность рабочей смены, ч.

-

продолжительность рабочей смены, ч. учитывает время фактической работы.

Значение находят из выражения

учитывает время фактической работы.

Значение находят из выражения

-

продолжительность отпуска рабочих в

днях;

-

продолжительность отпуска рабочих в

днях;

-

коэффициент, учитывающий потери рабочего

времени по болезни и другим уважительным

причинам (

-

коэффициент, учитывающий потери рабочего

времени по болезни и другим уважительным

причинам ( =0,96…0,97).

=0,96…0,97). ,

, -

суммарный объем работ, выполняемых на

предприятии, чел.-ч;

-

суммарный объем работ, выполняемых на

предприятии, чел.-ч;

-

коэффициент, учитывающий снижение

нормативной трудоемкости за счет

применения средств механизации при

выполнении работ по ТО, диагностики

и ремонту (

-

коэффициент, учитывающий снижение

нормативной трудоемкости за счет

применения средств механизации при

выполнении работ по ТО, диагностики

и ремонту ( =

0,7 ... 1,0);

=

0,7 ... 1,0); -

коэффициент использования рабочего

времени, учитывающий потери времени

по технологическим и организационным

причинам(

=

0,8 ... 0,9).

-

коэффициент использования рабочего

времени, учитывающий потери времени

по технологическим и организационным

причинам(

=

0,8 ... 0,9). ,

выполняющих ТО или ремонт (основная

программа предприятия), определяют по

формуле

,

выполняющих ТО или ремонт (основная

программа предприятия), определяют по

формуле ,

,

общий объем работ по ТО или ремонту,

чел.-ч.

общий объем работ по ТО или ремонту,

чел.-ч.3.23. Ремонт зубчатых колес.

3.24. Расчет и компоновка цеха по ремонту строительных машин.

3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.