- •3.1. Определение коэффициента готовности парка машин в строительной организации.

- •3.2. Виды ремонта строительных машин и их характеристика.

- •3.3. Восстановление деталей машин методом пластической деформации.

- •3.4. Основные виды повреждений и изнашивания элементов машин.

- •3.5. Электродуговая сварка и наплавка металлических изделий.

- •3.6. Надежность машин. Свойства и основные показатели.

- •3.7. Восстановление деталей наплавкой под флюсом. Оборудование для наплавки.

- •3.8. Планово-предупредительная система технического обслуживания и ремонта машин.

- •3.9. Хранение машин.

- •3.10. Расчет годового режима работы строительных машин.

- •3.11. Технологический процесс ремонта машин.

- •3.12. Автоматическая импульсная наплавка.

- •3.13. Техническое диагностирование машин. Виды и технические средства диагностирования

- •3.14. Механизмы и системы двигателей внутреннего сгорания (двс)

- •3.15. Виды неразрушающего контроля

- •3.16. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.17. Назначить вид и режим технического обслуживания и ремонта экскаватора.

- •3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

- •3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

- •3.20. Режим электродуговой наплавки под флюсом.

- •3.21. Восстановительный ремонт рабочих поверхностей шнека.

- •3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

- •3.23. Ремонт зубчатых колес.

- •3.24. Расчет и компоновка цеха по ремонту строительных машин.

- •3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

- •3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.

- •1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

- •3.28. Ремонт деталей строительных машин полимерными материалами.

- •3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

- •3.32. Виды и режимы технического обслуживания баровых установок.

- •3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

- •3.34. Ремонт деталей гусеничного хода.

- •3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

- •3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

- •3.37. Ремонт ходовых колес механизма передвижения крана.

- •3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

- •3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

- •3.40. Восстановление качества топливно-смазочных материалов.

- •3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.

- •3.42.Предложить вариант восстановления рабочих лопастей перемешивающего аппарата.

- •3.43. Ремонт деталей и узлов гидравлической и пневматической системы.

- •3.44. Виды ремонта и то кранового оборудования, восстановительный ремонт ходовых колес крана.

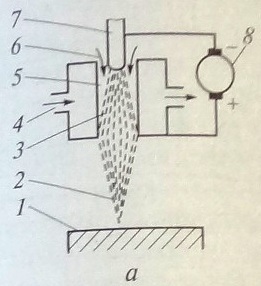

Плазменная

наплавка

основана на использовании в качестве

источника теплоты плазменной струи,

образующейся при про пускании через

канал с горящей электрической дугой

плазмообразующего газа (аргон, гелий).

Плазменную струю применяют также для

сварки, резки, пайки, нанесения покрытий

и термической обработки (рис.

5.15)Выпускаемый ОАО «Мультиплаз» (г.

Москва) аппарат для плазменной

резки,сварки и пайки - плазматрон

«Мультиплаз-2500» действует следующим

образом. Внутри ствола горелки между

соплом-анодом и катодом зажигается

электрическая дуга, которая превращает

находящуюся там воду сначала в пар, а

затем в плазму, ионизованный водяной

пар под давлением выходит из сопла

горелки в виде струи с t'= 8 000 'С. Плазменная

струя и служит инструментом для резки,

сварки и пайки материалов толщиной

0,5-8 мм.

Плазменная

горелка в форме пистолета

включает

разрядную камеру, конструктивно

объединенную с устройством парообразования.

Это решение позволило создать эффективную

систему охлаждения электродов горелки

за счет использования выделяемой на

них тепловой энергии для образования

пара. В этой саморегулирующейся системе

охлаждения количество вырабатываемого

пара пропорционально выделяемой на

электродах мощности.

Схема

устройства плазменной горелки:

а—

закрытая (для поверхностной закалки,

металлизации и напыления);1- деталь;

2

— плазменная струя; 3 — сопло; 4-

охлаждающая вода; 5-канал; 6 -плазмообразуюший

газ;

7-нееплавящийся

вольфрамовый электрод;8-источник тока;

Помимо

горелки в конструкцию «Мультиплаз-2500»

массой 6,5 кг входит силовой блок

инверторного типа массой 5,5 кг. Работает

аппарат от однофазной сети напряжением

220В и потребляет небольшое количество

воды или водно-спиртовой смеси. При

резании материалов в горелку заливают

около 70г обычной воды, которой хватает

на 20-30минут непрерывной работы. Большая

точность реза (1мм) позволяет применять

при обработке различные шаблоны, линейки

и лекала.

Расчет

объемов работ производится с целью

последующего определения количества

производственных рабочих, числа постов

технического обслуживания и ремонта,

числа передвижных средств и количества

оборудования. Годовой объем работ по

каждому типу машин и по каждому виду

технического воздействия (ТО-1, ТО-2, СО,

Т, К) вычисляют по следующим формулам:.

где

Кр - результирующий коэффициент

корректировки трудоемкости; КU -

коэффициент, учитывающий влияние износа

парка машин на трудоемкость выполнения

технического обслуживания и текущего

ремонта; mTO-1, mTO-2, mCO, mT, mK - соответственно

трудоемкость выполнения периодических

ТО-1, ТО-2 и сезонных технических

обслуживаний, текущих и капитальных

ремонтов, чел.-ч NTO-1, NTO-2, NCO,

NT, NK соответственно число технических

обслуживаний и ремонтов данного типа

машины (устанавливается из годового

плана); ni- количество однотипных машин

с одинаковой наработкой в i-й группе;

l - количество групп одного типа машин

с различными фактическими наработками

(l =4), К1

- коэффициент, учитывающий объем работы

по неплановым ремонтам (K1=1,07 ... 1,15);

К2 - коэффициент, учитывающий объем

работ по капитальным ремонтам. где

KK.M- соответственно коэффициенты,

учитывающие количество машин в парке

и климатическую зону эксплуатации. Значение

коэффициента KU можно определить по

формуле где

Износ

парка машин

определяют

по фактическому календарному сроку

службы машин из выражения,

где

Средний

износ где

Тср- средний срок службы блока однотипных

машин в парке, год; Тн-

нормативный срок службы однотипных

машин, год (приложение, табл. 14). Значение

находят из выражения где

l

- количество групп однотипных машин с

различными фактическими наработками. Удельная

стоимость машин в парке где

Стоимость

однотипных машин в парке

где

Оптовая

цена машины

Пример

расчета коэффициента износа парка

машин

Общий

объем работ Мто по техническому

обслуживанию составит

Общий

объем ремонтных работ Трудоемкость

дополнительных работ Мд составляет

15-30% от общего объема работ по ТО и

ремонту машин. В связи с этим суммарный

объем работ:

При

длительной эксплуатации машин изнашивание

деталей сопровождается снижением

эксплуатационных показателей, что в

частности вызывает ухудшение качества

изготавливаемых изделий и выполняемых

работ. Изнашивание рабочих поверхностей

деталей нередко требует их полной

замены. Это повышает себестоимость

производства из-за больших амортизационных

отчислений. В ряде случаев изготовление

деталей целиком из износостойкой

легированной стали нерационально в

связи с трудностью обработки и высокой

стоимостью стали. Поэтому для решения

задач повышения эксплуатационных

показателей и увеличения срока службы

деталей машин используют различные

способы поверхностного упрочнения, в

частности наплавку, нашедшую широкое

применение в производстве разнообразных

изделий – от крупногабаритных, таких

как валки прокатных станов (металлургия),

сосуды высокого давления, до мелких

деталей типа седел и клапанов двигателей

внутреннего сгорания. Наплавка

сыграла большую роль в деле увеличения

производительности труда, повышения качества

продукции и экономии сырья при

производстве промышленного оборудования,

его эксплуатации и ремонте. ДУГОВАЯ

НАПЛАВКА ПОД ФЛЮСОМ Название

этого способа связано с тем, что дуга

при наплавке электродными материалами

(проволокой, лентой) скрыта под слоем

гранулированного флюса, предварительно

насыпаемого на поверхность основного

металла. Возможность наплавки при

большой силе тока и высокой погонной

энергии обеспечивает этому способу

высокую производительность при хорошем

качестве наплавляемого металла, и

благодаря этому данный способ занимает

господствующее положение в области

автоматической наплавки. Дуговая

наплавка под флюсом имеет следующие

преимущества: -

высокая производительность процесса

при наплавке изделий простой формы с

большой площадью наплавляемой

поверхности; -

простота осуществления процесса, не

требующего высокой квалификации

сварщика; -

возможность получения хорошего внешнего

вида валика; -

хорошие условия труда, связанные с

отсутствием разбрызгивания

электродного металла (поскольку дуга

скрыта под слоем флюса). Вместе

с тем этому способу наплавки присущи

следующие недостатки: -

более высока стоимость оборудования,

чем для ручной дуговой наплавки покрытыми

электродами; -

непригодность для наплавки мелких

изделий сложной формы. Флюсы.

В зависимости от марки стали, подвергающейся

наплавке, марки электродной проволоки,

необходимой твердости и износостойкости

наплавленного слоя флюсы делятся на

плавленые, керамические и флюсы-смеси.

Плавленые флюсы содержат стабилизирующие

и шлакообразующие элементы, но в них

не входят легирующие добавки, поэтому

они не могут придавать слою, наплавленному

малоуглеродистой, марганцовистой и

кремнемарганцови-стой проволоками,

высокую твердость и износостойкость.

Из плавленых флюсов наибольшее

распространение получили флюсы марок

АН-348А, АН-60, ОСЦ-45, АН-20, АН-28. Керамические

флюсы марок АНК-18, АНК-19, ЖСН-1 и другие,

кроме стабилизирующих и шлакообразующих

элемен тов, содержат легирующие добавки,

главным образом в виде ферросплавов

(феррохрома, ферроти-тана и др.), дающие

слою, наплавленному малоуглеродистой

проволокой, высокую твердость без

термообработки и износостойкость. Флюсы-смеси

(АНЛ-1) представляют собой механическую

смесь, состоящую из 93% плавленого флюса

марки АН-10 и 7% лигатуры алюминия с

железом (15% железа+ 85% алюминия). Твердость

покрытия деталей, наплавленных этим

флюсом, достигает 380—400 НВ. Иногда

во флюсы-смеси добавляют магнитный

железный порошок. В процессе наплавки

детали под действием магнитного поля

железный порошок притягивается к зоне

наплавки, что способствует повышению

производительности процесса. Режим

наплавки оказывает существенное влияние

на стабильность процесса, толщину

наплавленного металла и его

физико-механические свойства.

Как

показывает практика, неудовлетворительное

состояние защиты винтовой плоскости

– основной

рабочей

поверхности шнека (другие названия –

«спираль шнека», «перошнека» и др.) –

может привести к снижению сепарационной

способности и производительности

центрифуги, эксплуатационному дисбалансу

и повышению виброфона, повреждению

порой достаточно труднодоступного и

дорогостоящего основного металла

шнека. Износ этой плоскости носит

прежде

всего естественный характер. Контролировать

его можно посредством периодических

замеров эксплуатационного зазора между

кромкой винтовой плоскости и внутренней

поверхностью барабана установки. Среди

эксплуатационных дефектов винтовой

плоскости можно выделить следующие:

сколы, трещины и выпадения защитных

пластин кромки; износ и трещины

наплавленных периферийных районов

кромки; пробоины и обрывы участков

плоскости; вмятины («карманы») и загибы

на винтовой плоскости. Особо следует

отметить, что если на винтовой плоскости

есть вмятины больших габаритов, в период

использования центрифуги там скапливается

большое количество отложений и возникает

существенный эксплуатационный дисбаланс.

Технологических способов защиты кромки

винтовой плоскости шнека от износа

множество. Среди них:

наплавка

или газопламенное напыление твердосплавными

порошками; пайка твердосплавных пластин;

плазменное нанесение износостойких

порошкообразных покрытий; крепление

твердосплавных элементов с помощью

резьбовых соединений; приклеивание

керамических защитных элементов;

обмазывание наиболее нагруженной

поверхности металлополимерными

материалами и др.

Защитное

покрытие винтовой плоскости должно

наноситься в соответствии с требованиями

чертежей фирмы – производителя

центрифуги. Часто при оценке возможности

применения того или иного метода защиты

у эксплуатирующих служб подавляющего

числа предприятий (при отсутствии

достоверных критериев) создается

иллюзия, что выполнение данных достаточно

технологически сложных работ собственными

силами является вполне эффективным

способом решения проблемы. Но чаще

всего при этом они грешат недостаточно

глубоким подходом к ее реализации,

особенно при отсутствии указанных

чертежей. С этим связано и то обстоятельство,

что успехи здесь, как правило, носят

достаточно кратковременный характер.

Среди множества типичных ошибок подобных

ремонтов следующие.

Наиболее

прогрессивной с точки зрения комплексной

оценки можно признать защиту с помощью

твердосплавных пластин, которые являются

продуктом порошковой металлургии и

представляют собой спрессованную

порошковую массу, в которую могут

входить карбиды вольфрама, кобальта,

титана и некоторые другие включения,

спеченные при высокой температуре.

Использование твердосплавных пластин

существенно экономит ресурс основного

металла шнека. Но, безусловно, эффективное

использование данного вида защиты

кромки винтовой плоскости обеспечивается

только при соблюдении необходимых

условий предварительной фильтрации и

подготовки рабочей среды, при использовании

флокулянтов, рекомендованных предприятием

– изготовителем оборудования.

При

этом часто в силу ограниченности

ремонтных фондов заказчиками практикуется

подход, при котором происходит

самостоятельное изменение данного

варианта защиты кромки шнека без

консультирования с заводом-изготовителем

или специализированной сервисной

организацией. Например, вместо установки

на рабочую поверхность твердосплавных

пластин осуществляется газотермическое

напыление или наплавка. Из-за сложности

нахождения места перехода кромки

винтовой плоскости из цилиндрической

части в коническую.

Восстановление

дефектных участков винтовой плоскости

шнека как правило, не выполняют

наращивания высоты (диаметра) винтовой

плоскости. Следствием этого является

немедленное значительное снижение

сепарационной способности центрифуги,

а в дальнейшем при ближайшем

восстановительном ремонте – неоправданные

расходы, связанные с завышенной

трудоемкостью удаления и восстановления

участков винтовой плоскости шнека с

нестандартным покрытием.

Для

повышения ресурса шнека ремонтными

службами многих предприятий, как

правило, используются, как им видится,

наиболее простые и дешевые способы

защиты – ручная наплавка электродом

Т-590 или полуавтоматическая наплавка

специальными порошковыми проволоками.

Шнеки, как детали со сложным профилем

наплавляемой поверхности, чаще всего,

требуют ручных вариантов наплавки и

газотермического напыления, при которых

велика зависимость качества нанесенного

слоя от индивидуального мастерства

исполнителя. При этом после наплавки

в толще наплавленного слоя могут

возникать остаточные внутренние

напряжения, способствующие возникновению

незаметных микротрещин, отслаиваний

наплавленного слоя от основного металла.

От опыта и уровня квалификации

специалистов зависит также и такой

немаловажный результат газотермического

напыления, как пористость покрытия,

наносимого на поверхность защищаемого

металла. Другая сложность – обеспечение

плавного перехода кромки при

комбинированном варианте защиты

(твердосплавные пластины – газотермическое

напыление). Приемлемый эксплуатационный

зазор между кромкой винтовой плоскости

шнека и внутренней полостью барабана

может быть достигнут только в результате

специальной окончательной механической

обработки, невозможной в условиях

эксплуатирующей организации. При

восстановлении защиты винтовой плоскости

имеет значение знание любой специфической

особенности ремонта, даже той, которая

на первый взгляд кажется мелочью. Так,

при отсутствии или неправильном

выполнении фаски кромки в эксплуатационных

условиях в течение короткого периода

может возникнуть недопустимая нагрузка

на приводной планетарный редуктор, что

может привести к его выходу из строя.

Негативно

на срок службы шнека влияют попытки

нанести защиту в виде твердосплавной

наплавки на рабочую поверхность без

демонтажа цапф. В результате при

очередном ремонте в условиях

специализированного предприятия

последнему порой приходится сталкиваться

с ситуацией, когда цапфы уже не подлежат

восстановлению и требуется их

дорогостоящая поставка из-за рубежа.

Кроме указанных технологических

проблем, при ремонте своими силами

предприятие, эксплуатирующее данную

технику, часто не может обеспечить

поставку стали необходимой марки или

хотя бы ее близкого аналога, необходимых

для выполнения работ по изготовлению

дублеров поврежденных или наращиваемых

участков винтовой плоскости.

3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

,

,

,

,

-

износ парка машин.

-

износ парка машин.

и

и

- соответственно средний износ и удельная

стоимость i-го блока однотипных

машин; n - количество блоков однотипных

машин (n =3).

- соответственно средний износ и удельная

стоимость i-го блока однотипных

машин; n - количество блоков однотипных

машин (n =3). определяют по соотношению

определяют по соотношению

-

-  фактический

срок службы i-й группы однотип-ных машин

с одинаковой наработкой, год;

фактический

срок службы i-й группы однотип-ных машин

с одинаковой наработкой, год;

-

процент фактической наработки машины

от периодичности выполнения

капитального ремонта

-

процент фактической наработки машины

от периодичности выполнения

капитального ремонта -

периодичность выполнения капитального

ремонта, мото-ч (приложение, табл. 3);

-

периодичность выполнения капитального

ремонта, мото-ч (приложение, табл. 3);

-

количество однотипных машин с одинаковой

наработкой в i-й группе;

-

количество однотипных машин с одинаковой

наработкой в i-й группе;

- планируемая наработка на расчетный

год, мото-ч;

- планируемая наработка на расчетный

год, мото-ч;

- количество однотипных машин в парке;

- количество однотипных машин в парке; ,

,

-

стоимость однотипных машин в парке,

руб.;

-

стоимость однотипных машин в парке,

руб.; -

общая стоимость всех машин в парке,

руб.

-

общая стоимость всех машин в парке,

руб. ,

,

(2.23)

(2.23) -

оптовая цена машины, руб.

-

оптовая цена машины, руб.

,

,

-

себестоимость изготовления машины;

-

себестоимость изготовления машины;

-себестоимость

1кг массы машины (для строительного

оборудования

=60...

100 руб.; для машин

=

80... 120 руб.).

-себестоимость

1кг массы машины (для строительного

оборудования

=60...

100 руб.; для машин

=

80... 120 руб.).

-масса

машины, кг;

-масса

машины, кг; -нормативная

рентабельность в долях от себестоимости

(для строительного оборудования

=0,2-0,4;

для строительных машин, изготовленных

на базе тракторов и автомобилей

(PC=0,09).

-нормативная

рентабельность в долях от себестоимости

(для строительного оборудования

=0,2-0,4;

для строительных машин, изготовленных

на базе тракторов и автомобилей

(PC=0,09).

приведен в табл. 5.

приведен в табл. 5. ,

, ,

,

3.20. Режим электродуговой наплавки под флюсом.

3.21. Восстановительный ремонт рабочих поверхностей шнека.