- •3.1. Определение коэффициента готовности парка машин в строительной организации.

- •3.2. Виды ремонта строительных машин и их характеристика.

- •3.3. Восстановление деталей машин методом пластической деформации.

- •3.4. Основные виды повреждений и изнашивания элементов машин.

- •3.5. Электродуговая сварка и наплавка металлических изделий.

- •3.6. Надежность машин. Свойства и основные показатели.

- •3.7. Восстановление деталей наплавкой под флюсом. Оборудование для наплавки.

- •3.8. Планово-предупредительная система технического обслуживания и ремонта машин.

- •3.9. Хранение машин.

- •3.10. Расчет годового режима работы строительных машин.

- •3.11. Технологический процесс ремонта машин.

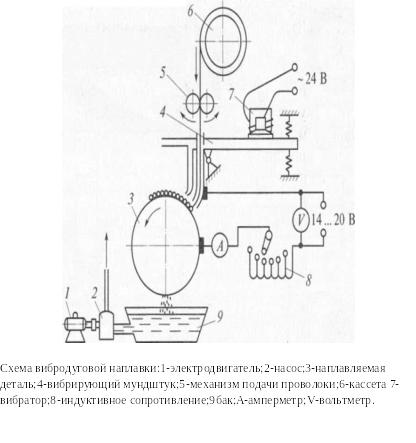

- •3.12. Автоматическая импульсная наплавка.

- •3.13. Техническое диагностирование машин. Виды и технические средства диагностирования

- •3.14. Механизмы и системы двигателей внутреннего сгорания (двс)

- •3.15. Виды неразрушающего контроля

- •3.16. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.17. Назначить вид и режим технического обслуживания и ремонта экскаватора.

- •3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

- •3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

- •3.20. Режим электродуговой наплавки под флюсом.

- •3.21. Восстановительный ремонт рабочих поверхностей шнека.

- •3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

- •3.23. Ремонт зубчатых колес.

- •3.24. Расчет и компоновка цеха по ремонту строительных машин.

- •3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

- •3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.

- •1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

- •3.28. Ремонт деталей строительных машин полимерными материалами.

- •3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

- •3.32. Виды и режимы технического обслуживания баровых установок.

- •3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

- •3.34. Ремонт деталей гусеничного хода.

- •3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

- •3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

- •3.37. Ремонт ходовых колес механизма передвижения крана.

- •3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

- •3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

- •3.40. Восстановление качества топливно-смазочных материалов.

- •3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.

- •3.42.Предложить вариант восстановления рабочих лопастей перемешивающего аппарата.

- •3.43. Ремонт деталей и узлов гидравлической и пневматической системы.

- •3.44. Виды ремонта и то кранового оборудования, восстановительный ремонт ходовых колес крана.

Годовые

режимы работы строительных машин должны

разрабатываться применительно к

конкретным условиям их эксплуатации,

организованной согласно требованиям

ГОСТ 25646. Годовой

режим работы машин может быть определен

в сутках, сменах и часах рабочего

времени. Расчет

годового режима работы машин заключается

в определении количества суток, смен,

часов; времени

работы машины в году; перерывов

в работе машины в результате перебазировок,

выходных дней, метеоусловий, ремонта

и др. Количество

рабочих суток машины в году Д определяется

путем исключения из календарного

времени года числа суток перерывов в

работе машины по всем причинам, т.е. Д

= 365 - (Дв + Дпр + Дм +Дн + До + Дрем), (1)

где

Дв - праздничные и выходные дни;Дпр -

время, затрачиваемое на перебазировку

машин (время на демонтаж, перевозку и

монтаж машин на новом месте работы); Дм

- перерывы в работе, связанные с

неблагоприятными метеорологическими

условиями, при которых машины не могут

работать;Дн - непредвиденные перерывы

в работе машин;До - время, затрачиваемое

на доставку машин на ремонтное предприятие

и обратно, а также время ожидания

ремонта;Дрем - время нахождения машин

в техническом обслуживании и ремонте. Количество

смен работы машины в году Дсм определяется

исходя из количества смен работы машины

в сутки, с учетом требований технологии

производства работ и фактически

достигнутой сменности, учитывающей

конкретные условия эксплуатации машин

в организации, для которой разрабатываются

годовые режимы работы Дсм

= Д*Ксм,

(2) где

Ксм - количество смен работы машины в

сутки. Для

группы (вида) машин Ксм рассчитывается

исходя из данных о количестве машин,

работавших с различной сменностью в

сутки соответствующего календарного

периода времени по следующей формуле где

Ксм.м - количество смен работы отдельных

машин в сутки; Мк

- среднесписочное количество машин,

работавших со сменностью, равной

соответствующей величине Ксм.м; Тк

- количество суток работы данной группы

машин с одинаковой сменностью; М

- общее среднесписочное количество

работавших машин; Т

- количество суток, отработанных машинами

в соответствующем периоде. Количество

часов рабочего времени машины в течение

года Дч при продолжительности смены в

часах согласно режиму, установленному

для данной организации и в соответствии

с действующим законодательством,

определяется как Дч

= Д*Дсм*Псм, (4)

где

Псм - продолжительность рабочей смены,

ч.

Количество

праздничных и выходных дней Дв принимается

по календарю, а при работе машинистов

по скользящему графику - на основании

графиков, принятых в данной организации. Количество

суток, затрачиваемых на перебазировку

машин в течение года Дпр, определяется

на основании данных о количестве и

территориальном размещении строящихся

объектов, продолжительности их

строительства. При этом учитываются

намечаемые на планируемый период

изменения структуры работ, количества

и размещения объектов и мероприятия,

сокращающие продолжительность перебазировки.

При определении продолжительности

перебазировок машин могут быть

использованы данные, приведенные в

прил. 1 (табл. 1 - 5). При

расчете режимов использования самоходных

колесных машин, которые имеют постоянную

стоянку на эксплуатационной базе

строительной организации, время,

затрачиваемое ежедневно на переезды

к месту работы и обратно (при расстояниях

не более 25 - 30 км), учитывают в составе

сменного рабочего времени и в затраты

времени на перебазировку не включают. Перерывы

в работе машин, связанные с неблагоприятными

метеорологическими условиями,

определяются на основании данных

соответствующих районных управлений

гидрометеослужбы с учетом типа машины. Данные

гидрометеослужбы по отдельным

географическим пунктам о количестве

дней в году с неблагоприятными

метеорологическими условиями, влияющими

на продолжительность рабочего времени

машин, приведены в прил. 1 (табл. 6). При

расчете годового режима может быть

предусмотрено время на перерывы в

работе машин по непредвиденным причинам

и резерва времени машин Дн, продолжительность

которых принимается 3 % календарного

времени за вычетом праздничных и

выходных дней. Время,

затрачиваемое на доставку машин на

ремонтное предприятие и обратно, а

также время ожидания ремонта определяются

на основании расчетов и данных о

фактических затратах времени (прил.

2). Время

нахождения машины в техническом

обслуживании и ремонте Дрем (в сутках)

определяется по формуле

Производственный

процесс капитального ремонта ПТМ и СДМ

состоит из следующих основных операций:

преём машины

в ремонт; наружная мойка машины; разборка

машины на агрегаты и узлы; очистка и

мойка агрегатов и узлов; разборка

агрегатов и узлов на детали; очистка и

мойка деталей; дефектация деталей;

ремонт деталей; комплектование деталей;

сборка узлов и агрегатов; обкатка,

испытания и окраска узлов и агрегатов;

общая сборка, обкатка, испытание и

окраска машины; сдача отремонтированной

машины(агрегата).При

ремонте агрегатно-узловым методом, при

кот. сборка машины осуществляется с

использованием заранее отремонтированных

или новых узлов(агрегатов), поступающих

со склада оборотного фонда. Таким

образом, после ремонта базовой

детали(рамы) без задержек осуществляется

общая сборка машины. Организация моечно

очистительных работ: машины и их

составные части поступают в капитальный

ремонт с разными видами загрязнения.

Очистка и мойка объектов ремонта явл

обязательной операцией предшествующей

разборке, дефектации и восстановлению

деталей. Установка для наружной мойки

машин вкл в себя две моечные камеры и

машинное отделение. Между камерами

размещены посты для слива топлива и

смазочных материалов и подразборки

машины. Моющая

жидкость поступает на пов-ть машины и

рабочего оборудования через форсунки

на автоматически качающемся коллекторе

с гидроприводом.Производительность

установки за смену 16 машин,годовая

программа-1000 машин.На ряде

ремонтно-механических заводов посты

мойки машин соединены с участками

разборки конвейерными линиями,что

способствует улучшению условий труда

рабочих и повышению культуры производства

на разборочных участках.Моющие средства

лабомид-101,лабомид-102 предназначены для

струйной очистки машин и деталей от

масляных асфальто-смолистых загрязнений,

не требуют ополаскивания. Организация

разборки машин и дефектации деталей.К

разборочно-сборочному оборудованию

относятся прессы,рольганги,конвейеры,верстаки,

стенды универсальные и специальные,

подвижные и неподвижные.Гидравлические

и ручные прессы применяют для

выпрессовки,правки, запрессовки и

холодной штамповки деталей.На ремонтных

предприятиях используют гидравлические

прессы с максимальным усилием 100 и

1000кН.Для снятия подшипников качения

применяют винтовые съёмники с приложением

усилия к внутреннему кольцу.Развинчивание

резьбовых соединений производят с

помощью электрических или пневматических

гайковёртов. Участки

разборки оснащены разнообразными

стендами и оборудованием для разборки

узлов.На заводах,ремонтирующих

экскаваторные и крановые узлы,широко

применяют стенд с приводным гидравлическим

прессом для разборки главной

лебёдки,горизонтального и вертикального

реверсивных механизмов,главной муфты

этих и аналогичных сборочных единиц

других строительных машин. Двигатели

автомобилей разбирают на специальных

постах в моторных цехах.Обезжиренные

и вымытые детали поступают на контроль

для определения их технического

состояния(пригодности к дальнейшей

экслуатации или необходимости

ремонта).Контоль технического состояния

деталей включает в себя внешний

осмотр,проверку размеров, указанных в

соотв.картах или проверку на

спец.приборах(дефектоскопе).Определяют:износ

цилиндров двигателя; контроль коленчатых

валов(состоит в проверке наличия

наиболее часто встречающихся дефектов

коленчатых валов-погнутости,износа

коренных и шатунных шеек,трещин,контроль

зубьев зубчатых колёс(производят в

основном по износу зуба по толщине.Зубья

замеряют по толщине зубомерами.).Контроль

шариковых подшипников(проверяют

радиальные и осевые люфты в

подшипниках;применяют и оптические

приборы,проверяют внешним осмотром) Различают

следующие виды ТО: оперативное,

выполняемое непосредственно перед и

после работы машины. Объем такого ТО

зависит от характера и условий ее

использования; периодическое,

выполняемое через строго установленные

интервалы времени и отличающееся

трудоемкостью и периодичностью;

сезонное,

выполняемое обычно два раза в год, т.е.

при подготовке машины к зимней и

летней эксплуатации; специальное,

выполняемое в случае резких отклонений

от условий нормальной эксплуатации

машины (например, при превышении нагрузок

или после аварии), а также разовое

(например, обкатка или предпродажная

подготовка); выполняемое при хранении

{транспортировании) и обеспечивающее

снижение влияния атмосферных и других

внешних факторов как правило, на

неработающую машину. В настоящее время

все большее распространение получает

обслуживание машин по состоянию, при

котором объем и периодичность операций

определяются фактическим состоянием

их агрегатов и систем. Ремонтом

называют комплекс операций по устранению

неисправности или восстановлению

работоспособности изделий, а также их

ресурсов. Ремонт обычно классифицируют

по наличию регламента (peгламентированный

и выполняемый по потребности), планируемый

(плановый, неплановый), а также, назначению,

характеру и объему выполняемых работ

(текущий и капитальный). Текущий

ремонт (ТР)

предназначен для обеспечения

работоспособности машины восстановлением

или заменой отдельных ее агрегатов,

узлов и деталей (кроме базовых), достигших

предельного состояния. Капитальный

ремонт (КР)

машин, агрегатов и узлов предназначен

для восстановления их исправности и

ресурса, близкого к полному (не менее

80 %), посредством замены или восстановления

любых составных частей, включая базовые.

Централизованный

ремонт деталей машин в ряде отраслей

стал эффективным путём удовлетворения

потребности в запасных частях. Стоимость

отремонтированных деталей намного

ниже, чем стоимость новых. Применение

эффективных методов упрочнения при

ремонте позволяет повышать ресурсы

деталей в сравнении с ресурсами новых

деталей. Всё это определяет высокую

эффективность правильно организованного

восстановительного ремонта. При

значительном парке машин он обеспечивает

ощутимую экономию материалов, энергии

и трудозатрат. Наплавкой восстанавливают

изношенные детали. Наплавкой можно

нарастить слой металла практически

любой толщины с заранее заданными

свойствами, например с высокой износо-,

жаро- и коррозионной стойкостью. Наиболее

распространённые способы сварки -

дуговая и газовая, наплавки - электродуговая,

газовая вибродуговая, индукционная,

электроконтактная, плазменная,

электрошлаковая. Автоматическая

эл-импульсная наплавка, назыв. Также

вибродуговой или виброконтактной,

состоит в наращивании металла вибрирующим

электродом в струе электролита или под

слоем флюса. Электрод, пропущенный

через вибрирующий мундштук, совершает

вместе с ним колебания относительно

наплавляемой детали с частотой 100 Гц.

При соприкосновении его с деталью через

зону контакта проходят мощные импульсы

тока короткого замыкания, под действием

кот. к наплавляемой детали привариваются

частицы металла(контактная сварка) и

одновременно в катушке самоиндукции

накапливается энергия магнитного поля.

При отрыве электрода происходит

расплавление металла под действием

импульсных разрядов исчезающего

магнитного поля(дуговая наплавка). Электролит

обеспечивает защиту наплавляемого

металла от кислорода и азота воздуха,

а также интенсивный отвод теплоты,

благодаря чему процесс характеризуется

относительно малым термическим влиянием

по сравнению с другими, что важно для

деталей, не допускающих коробления(длинные

валы, штоки поршней, тормозные шкивы.

По

исполнению

СТД подразделяют на: внешние

- не являющиеся

составной частью объекта диагностирования; встроенные

- с системой

измерительных преобразователей

(датчиков) входных сигналов, выполненные

в общей конструкции с объектом

диагностирования как его составная

часть.

Внешние

СТД подразделяют

на стационарные,

передвижные

и переносные. СТД

по функциональному назначению

подразделяют на группы: комплексные

- для диагностирования машины в целом; двигателя

и его систем; органов

управления; тормозных

систем; системы

внешних световых приборов; трансмиссии; ходовой

части и подвески;

электрооборудования; гидравлических

систем; рабочего

и специального оборудования. По

виду энергии

носителя сигналов в канале связи СТД

подразделяют на электрические

и (или) магнитные;

механические;

оптические;

пневматические; гидравлические и

комбинированные.

3.10. Расчет годового режима работы строительных машин.

![]() (3)

(3)![]() (5)

(5)3.11. Технологический процесс ремонта машин.

3.12. Автоматическая импульсная наплавка.

3.13. Техническое диагностирование машин. Виды и технические средства диагностирования