- •3.1. Определение коэффициента готовности парка машин в строительной организации.

- •3.2. Виды ремонта строительных машин и их характеристика.

- •3.3. Восстановление деталей машин методом пластической деформации.

- •3.4. Основные виды повреждений и изнашивания элементов машин.

- •3.5. Электродуговая сварка и наплавка металлических изделий.

- •3.6. Надежность машин. Свойства и основные показатели.

- •3.7. Восстановление деталей наплавкой под флюсом. Оборудование для наплавки.

- •3.8. Планово-предупредительная система технического обслуживания и ремонта машин.

- •3.9. Хранение машин.

- •3.10. Расчет годового режима работы строительных машин.

- •3.11. Технологический процесс ремонта машин.

- •3.12. Автоматическая импульсная наплавка.

- •3.13. Техническое диагностирование машин. Виды и технические средства диагностирования

- •3.14. Механизмы и системы двигателей внутреннего сгорания (двс)

- •3.15. Виды неразрушающего контроля

- •3.16. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.17. Назначить вид и режим технического обслуживания и ремонта экскаватора.

- •3.18. Восстановление поверхностей разборной формы машин методом плазменной наплавки.

- •3.19. Определить годовой объем (трудоемкость) работ по то и ремонту крана.

- •3.20. Режим электродуговой наплавки под флюсом.

- •3.21. Восстановительный ремонт рабочих поверхностей шнека.

- •3.22. Расчитать численность производственных рабочих участка восстановления шнекового конвейера.

- •3.23. Ремонт зубчатых колес.

- •3.24. Расчет и компоновка цеха по ремонту строительных машин.

- •3.25. Виды восстановительных работ при ремонте зубьев и режущих кромок ковша экскаватора.

- •3.26. Предложить вариант восстановления быстроизнашивающихся деталей установки формования.

- •1.27. Моечно-очистительные работы и технологические режимы применения моющих средств.

- •3.28. Ремонт деталей строительных машин полимерными материалами.

- •3.30. Основные виды восстановления деталей рабочего оборудования многоковшевого экскаватора.

- •3.31. Нормирование и учет расхода топливно-смазочных материалов (гсм). Виды потерь и способы их устранения.

- •3.32. Виды и режимы технического обслуживания баровых установок.

- •3.33. Восстановительный ремонт быстроизнашивающихся деталей рабочего органа установки.

- •3.34. Ремонт деталей гусеничного хода.

- •3.35. Правила эксплуатации машин. Подготовка машин к эксплуатации.

- •3.36. Магнитно-порошковая дефектоскопия металлоконструкций машин.

- •3.37. Ремонт ходовых колес механизма передвижения крана.

- •3.38. Основы технической сборки двигателей внутреннего сгорания. Статическая и динамическая балансировка механизмов. Обкатка двигателей.

- •3.39. Определение годовых фондов времени производственных рабочих и технологического оборудования сварочного участка реммастерской.

- •3.40. Восстановление качества топливно-смазочных материалов.

- •3.41.Формирование производственных подразделений ремонтной мастерской, их характеристика.

- •3.42.Предложить вариант восстановления рабочих лопастей перемешивающего аппарата.

- •3.43. Ремонт деталей и узлов гидравлической и пневматической системы.

- •3.44. Виды ремонта и то кранового оборудования, восстановительный ремонт ходовых колес крана.

Определение

коэффициента технической готовности.

который снижается по мере старения

техники …

Определяем

коэффициент технической готовности

парка по принятым исходным и

нормативным данным.

где lU - среднесуточный

пробег автомобиля

- простой

автомобиля в ТО и ТР, дней на каждые

1000 км пробега

DKp- простой

автомобилей в КР

LKp- пробег автомобиля

до КР

В строительстве

существует система планово-предупре-дительных

ремонтов машин, которая должна быть

увязана с производственными планами

строительно-монтажных организаций.

Существуют

следующие виды обслуживания и ремонта

строительных машин:

– ЕО – ежедневное

обслуживание:

предусматривает заправку машины

топливом и водой, выполнение текущей

смазки и контрольную проверку исправности

узлов.

– ТО – техническое

обслуживание:

производится через установленное число

часов работы машины (ТО-1, ТО-2, ТО-3);

предусматривает очистку, мойку, смазку,

осмотр узлов и агрегатов, приборов,

сменного рабочего оборудования,

крепление деталей, регулировку и

опробование машины.

– СО – сезонное

техническое обслуживание

(выполняется при переходе к осенне-зимнему

и весенне-летнему сезонам).

– Т – текущий

ремонт;

производится с целью устранения

неисправностей, возникших в агрегатах

и узлах, путём частичной разборки и

замены деталей новыми или отремонтированными.

– К – капитальный

ремонт машины;

связан с полной её разборкой, заменой

или восстановлением всех износившихся

узлов и деталей, сборкой, регулировкой

и опробованием их в работе. Цель

капитального ремонта имеет полное

восстановление работоспособности

машины.

Текущие ремонты

машины выполняются в мастерских

строительных организаций с привлечением

к ремонту обслуживающего персонала

машины.

Капитальные

ремонты, как правило, должны производиться

специализированными предприятиями.

Капитальный ремонт строительной машины

может быть индивидуальным или

обезличенным. При индивидуальном

ремонте отремонтированные детали

устанавливаются на ремонтируемую

машину. При обезличенном ремонте машина

подлежит полной разборке и при её сборке

устанавливаются узлы и детали

(отремонтированные и новые) из оборотного

фонда ремонтного предприятия. Такой

метод наиболее эффективен, поскольку

значительно сокращает сроки пребывания

машины в ремонте.

Ремонт деталей

пластической

деформацией

— один из наиболее распространенных

методов ремонта деталей, основанный

на пластической деформации изношенных

деталей с последующей механической

обработкой. Метод используют для

выправления вмятин, погнутости,

скручивания, изменения посадочных

размеров изношенных мест деталей

(увеличения диаметра изношенных шеек

осей, валов, уменьшения диаметра

изношенных поверхностей втулок),

повышения прочности деталей (дробеструйный

наклеп) и снижения шероховатости

механической обработки (накатка роликами

шеек валов вместо их шлифования). Этот

способ применяется также для восстановления

первоначальных свойств деталей,

упрочнения их рабочих поверхностей и

в качестве заключительной чистовой

обработки. Для облегчения пластического

деформирования деталь предварительно

подогревают, что резко повышает

пластичность металла. Так, при нагреве

деталей до 900° С прилагаемую нагрузку

можно снизить до 0,5…0,6 МПа. Правка

применяется при искажении формы деталей,

например при изгибе и скручивании

валов, осей, шатунов, рам; вмятинах и

перекосах тонкостенных деталей. В

зависимости от степени деформации и

размеров детали правят с нагревом или

без него.

Инструментом при

правке могут служить: молотки (стальной,

медный, деревянный); кувалды; специальные

ключи; скобы; прессы; домкраты и др.

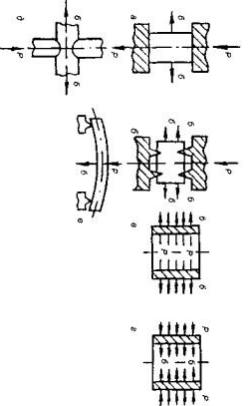

Применяют следующие

виды пластического деформирования

деталей: осадку,

вдавливание,

раздачу,

обжатие,

вытяжку,

правку,

электромеханическую

обработку и

др. (рис. 4).

Рис. 4. Виды

пластического деформирования:

а - осадка; б -

вдавливание; в - раздача; г - обжатие; д

- вытяжка; е – правка.

Правку

применяют для ремонта деталей, в которых

во время работы возникли остаточные

деформации (изгиб, скручивание) или

коробление (валы, оси, рычаги, рамы и

др.)

В ремонтном

производстве пластмассы

применяют для восстановления размеров

деталей, заделки трещин и пробоин,

герметизации и стабилизации неподвижных

соединений, изготовления некоторых

деталей и т.д. Пластмассы наносят

намазыванием, газопламенным напылением,

вихревым, вибрационным и вибровихревым

способами, литьем под давлением,

прессованием и другими способами.

Изнашивание

- это процесс

постепенного изменения размеров и

формы тела при трении, проявляющийся

в отделении с поверхности трения

материала и в его остаточной деформации

Результатом изнашивания является

износ, который выражается обычно в

единицах линейных величин, в отдельных

случаях — в единицах массы. Изнашивание

зависит от ряда факторов, в частности

от условий трения. Изнашивание

подразделяется на три основные группы:

механическое,

молекулярно-механическое

и

коррозионно-механическое.

Механическое изнашивание наблюдается

при механическом взаимодействии

материалов и изделия; молекулярно-механическое

изнашивание происходит в результате

механического взаимодействия материалов

и одновременного воздействия молекулярных

или атомарных сил; коррозионно-механическое

изнашивание происходит при трении

материала, вступившего в химическое

взаимодействие со средой. Механическое

изнашивание подразделяют на

абразивное

и усталостное. Абразивное

изнашивание

- это процесс, при котором трущиеся

поверхности разрушаются в результате

царапающего или режущего действия

твердых тел или частиц. Некоторые детали

строительных машин (ковши экскаваторов,

детали ходовой части гусеничных

экскаваторов и кранов) работают

непосредственно в абразивной среде.

Скорость абразивного изнашивания

составляет 0,5...50 мкм/ч. Разновидностью

абразивного изнашивания является

гидро- и газоабразивное изнашивание,

когда износ происходит в результате

воздействия на материал твердых частиц,

увлекаемых соответственно потоком

жидкости или газа. Гидроабразивному

изнашиванию подвержены плунжеры и

втулки топливных насосов дизелей,

отверстия в корпусах и золотники

гидрораспределителей, цилиндры

гидросистем и др. Газоабразивному

изнашиванию подвержены, например,

детали воздухоочистителей двигателей. Разновидность

механического изнашивания -

кавитационное

изнашивание поверхности при относительном

движении твердого тела в жидкости в

условиях кавитации. Это приводит к

гидравлическому удару жидкости о

поверхность детали с образованием

разрушений в виде каверн диаметром

0,2... 1,2 мм. Усталостное

изнашивание поверхности трения или

отдельных ее участков является следствием

многократного деформирования микрообъемов

материала, приводящего к возникновению

трещин и отделению с поверхностного

слоя частиц материала. Молекулярно-механическое

изнашивание подразделяют на адгезионное

и избирательный перенос. Адгезионное

изнашивание происходит в связи с

возникновением на отдельных участках

контактирующих поверхностей молекулярных

(адгезионных) взаимодействий, силы

которых превосходят прочность связей

поверхностного слоя материала с основным

материалом детали. К адгезионному

изнашиванию склонны пары с металлическими

поверхностями. Адгезионное изнашивание

приводит, как правило, к заеданию

деталей. Износ при заедании может

возникнуть в зубчатой паре или в опорах

качения при высоких контактных нагрузках

и отсутствии смазки. Избирательный

перенос

наблюдается, например, при трении

металлополимерных пар, когда полимер

переносится на поверхность металла,

образуя на ней мономолекулярный слой.

Образование в данном случае прослойки

благоприятно сказывается на фрикционных

характеристиках пары и приводит к

резкому уменьшению интенсивности

изнашивания. Коррозионно-механическое

изнашивание подразделяют на окислительное

и изнашивание при фреттинг-коррозии. Окислительное

изнашивание возникает при наличии на

поверхностях трения защитных пленок,

образовавшихся в результате взаимодействия

материала детали с кислородом.

Возникновение оксидных пленок ускоряет

усталостное разрушение материала, так

как в результате взаимодействия

кислорода и металла образуются слои с

повышенной хрупкостью, ускоряющей

разрушение материала. Окислительному

изнашиванию подвержены шейки коленчатых

и распределительных валов, поршневые

пальцы и втулки опоры качения. Скорость

окислительного изнашивания составляет

0,05...0,1 мкм/ч. Изнашивание

при фреттинг-коррозии

происходит в процессе малых относительных

колебательных перемещений контактирующих

металлических поверхностей в результате

периодических деформаций или вибраций

элементов конструкции. Этот вид

изнашивания характерен для поверхностей

деталей в неподвижных соединениях,

воспринимающих вибрационные нагрузки

(например, наружные поверхности наружных

колец шарико- и роликоподшипников,

поверхности отверстий в корпусах

подшипников, в заклепочных соединениях,

работающих при вибрационной нагрузке,

и др.). Фреттинг-коррозия может возникать

при сухом трении и в условиях смазки. Для

характеристики изнашивания используют

следующие показатели- линейный

износ,

скорость

изнашивания,

интенсивность

изнашивания,

износостойкость,

относительная износостойкость.

Электродуговая

сварка Источником

теплоты является электрическая дуга,

возникающая между торцом электрода и

свариваемым изделием при протекании

сварочного тока в результате замыкания

внешней цепи электросварочного аппарата.

Сопротивление электрической дуги

больше, чем сопротивление сварочного

электрода и проводов, поэтому большая

часть тепловой энергии электрического

тока выделяется именно в плазму

электрической дуги. Этот постоянный

приток тепловой энергии поддерживает

плазму (электрическую дугу) от распада.

Выделяющееся тепло (в том числе за счёт

теплового излучения из плазмы) нагревает

торец электрода и оплавляет свариваемые

поверхности, что приводит к образованию

сварочной ванны — объёма жидкого

металла. В процессе остывания и

кристаллизации сварочной ванны

образуется сварное соединение. Основными

разновидностями электродуговой сварки

являются: ручная дуговая сварка, сварка

неплавящимся электродом, сварка

плавящимся электродом, сварка под

флюсом, электрошлаковая сварка.

Восстановление

деталей наплавкой.

Детали и сборочные единицы рабочих

органов машин для производства земляных

работ - ножи, зубья, ковши, клинья и пр.,

а также детали гусеничя значительное

увеличение энергоемкости технологического

процесса, нагрузок на базовую машину

и оборудование, как следствие, повышенный

расход топлива и возрастающие расходы

на ремонт. Так ресурс базовых

землеройно-транспортных машин до

первого капитального ремонта составляет

6000-8000 ч, ножи же бульдозера приходится

заменять через 400-1200 ч, а при разработке

скальных пород и железных руд - через

200-500 ч. Для восстановления изношенных

поверхностей деталей разработаны и

применяются различные методы наплавки.

Наибольшее практическое применение

получили автоматическая наплавка под

слоем флюса, наплавка по слою легирующей

шихты с помощью автоматической головки

угольным электродом и электродуговая

наплавка в ультразвуковом поле. Оборудование

для наплавки Для

наплавки плоских поверхностей деталей

может быть использована унифицированная

головка типа АБС. Головка автоматически

передвигается по рельсовому подвесному

пути вдоль поверхности наплавки. При

включении сварочного трансформатора

спуск и подъем электрода осуществляется

специальным электроприводом. После

закорачивания электрода с изделием и

засыпки флюсом электродвигатель

поднимает электрод от изделия, возбуждая

дугу. Одновременно включается двигатель

перемещения головки и система подачи

электродной проволоки к изделию,

начинается процесс наплавки. Автомат

имеет величину сварочного тока 400-2000

А; скорость подачи электрода 0,5-3,75 м/мин,

регулируемую при помощи сменных

шестерен. Скорость сварки 13,5-112 м/ч

обеспечивает достаточную производительность

агрегату.

Надежность

— свойство машины (сборочной единицы)

в течение установленного времени в

определенных условиях выполнять

заданные функции при сохранении в

заданных пределах эксплуатационных

показателей, или, иначе говоря – с

требуемым качеством. Показатели

надёжности Безотказность

— свойство машины сохранять

работоспособность при эксплуатации в

течение определенного времени (наработки)

без вынужденных перерывов. Показатели

безотказности определяют опытным

путем. Проводят наблюдение за группой

машин и определяют: вероятность

безотказной работы, среднюю наработку

до отказа, интенсивность отказов,

параметр потока отказов и наработку

на отказ. Долговечность

— свойство машины (сборочной единицы)

сохранять работоспособность с

необходимыми перерывами для технического

обслуживания и ремонта до предельного

состояния, указанного в нормативно-технической

документации. Физическая

долговечность определяется

сроком службы машины до ее предельно

допустимого износа. Моральная

долговечность

характеризует собой тот срок службы,

достигнув который машина данной марки

и данного технического оформления

становится экономически невыгодной.

Она обуславливается техническим

ресурсом, а так же использованием при

создании передовых научных разработок,

технологий, и другими патентно-правовыми

показателями. Технико-экономическая

долговечность определяет

собой срок службы машины (промежуточный

между физической и моральной

долговечностью), за пределами которого

проведение ремонта этой машины

экономически нецелесообразно. Количественно

долговечность оценивается техническим

ресурсом. Ремонтопригодность

— свойство машины (сборочной единицы)

заключающееся в ее приспособленности

к предупреждению, обнаружению и

устранению Отказов, повреждений и

неисправностей путем проведения

технических обслуживаний и ремонтов. Уровень

ремонтопригодности машины может

оцениваться по удельным значениям

времени простоя, трудовым затратам и

стоимости проводимых технических

мероприятий. Сохраняемость

— свойство машины (сборочной единицы)

непрерывно сохранять исправное и

работоспособное состояние в течение

эксплуатации и транспортировки.

3.1. Определение коэффициента готовности парка машин в строительной организации.

3.2. Виды ремонта строительных машин и их характеристика.

3.3. Восстановление деталей машин методом пластической деформации.

![]() 1-

изношенная деталь 2- трещина 3- полимерный

состав.

1-

изношенная деталь 2- трещина 3- полимерный

состав.3.4. Основные виды повреждений и изнашивания элементов машин.

3.5. Электродуговая сварка и наплавка металлических изделий.

3.6. Надежность машин. Свойства и основные показатели.