- •Краткий очерк истории и развития литейного производства.

- •Введение.

- •Тема 1.1 Общие сведения о формовочных смесях

- •Тема 1.1 Общие сведения о формовочных смесях

- •Связующий материал

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •1.2.1. Оборудование для сушки и охлаждения песка и для сушки глины.

- •1.2.2 Способы механического дробления и его физические основы.

- •1.2.3 Дробилки

- •Риc. 9. Устройство молотковой дробилки.

- •1.2.4 Мельницы.

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •1.3.1 Общие сведения о смешивании формовочных материалов

- •1.3.2 Катковые смесители (бегуны) периодического действия

- •1.3.3 Катковые смесители непрерывного действия (рис. 2)

- •1.3.4 Смесители с одним вертикальным катком и центробежным рыхлителем

- •1.3.5 Центробежные смесители

- •1.3.6 Центробежный смеситель периодического действия

- •1.3.7 Смесители других типов

- •1.3.7 Разрыхлители

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов.

- •1.4.1. Типовая механизация складов шихты

- •1.4.2 Механизмы подготовки шихты

- •(Более-подр. См. Доп. Мат.)

- •Тема 1.4 Дополнительный материал Затворы, питатели и дозаторы

- •Транспортное оборудование для формовочных материалов и смесей Средства механического транспорта

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •1.5.1 Классификация выбивных устройств

- •1.5.2 Выбивная эксцентриковая решетка

- •1.5.3 Выбивная инерционная решетка

- •1.5.4 Выбивная инерционно-ударная решетка,

- •1.5.5 Оборудование для выбивки стержней из отливок

- •1.5.6 Оборудование для отделения элементов литниковых систем от отливок и очистки отливок.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •1.6.1. Оборудование для очистки отработанной формовочной смеси от металлических включений.

- •1.6.2 Оборудование для просеивания сыпучих материалов.

- •2.1 Барабанные сита

- •2.2 Вибрационные сита

- •1.6.3. Оборудование для гомогенизации и охлаждения отработанной смеси.

- •1.6.4. Регенерация отработанных формовочных и стержневых смесей

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.8. Оборудование для специальных видов литья.

- •Тема 1.8. Оборудование для специальных видов литья

- •1.8.1. Разновидности, преимущества и область применения специальных методов литья

- •1.8.2 Литье в оболочковые формы.

- •1.8.4 Литье в металлические кокили.

- •1.8.5. Литье под давлением

- •1.8.6. Центробежный метод литья.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах

- •1.9.1 Количество отсасываемого воздуха

- •1.9.2 Отсасывающие зонты и кожухи

- •1.9.3. Устройства для отделения пыли

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •§ 1. Правила поведения на территории завода.

- •§ 2. Техника безопасности в литейных цехах.

- •§ 3. Противопожарные мероприятия.

- •§ 4. Производственная санитария в литейных цехах.

- •§5 Первая помощь при несчастных случаях.

- •§6 Личная гигиена рабочего-литейщика.

- •Литература:

1.6.2 Оборудование для просеивания сыпучих материалов.

Классификация сит и их устройство

Сито — это устройство для разделения по фракциям измельченного сыпучего материала, проходящего через отверстия жесткой плоскости.

По конструкции сита подразделяются на: плоские, барабанные и вибрационные.

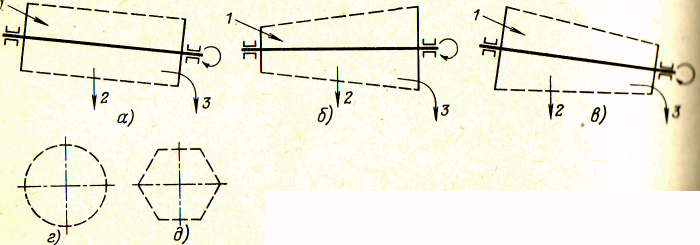

2.1 Барабанные сита

Барабанное сито представляет собой цилиндрический или конический барабан с сетчатой боковой поверхностью, вращающийся около горизонтальной или слегка наклонной оси Внутрь барабана с одного конца непрерывно загружают материал, который при вращении барабана просеивается через его сетку. Крупные части (отсев) проходят всю длину барабана и выходят из него с другого конца, переваливаясь через край. В сечении барабанные сита бывают круглые и многоугольные Последние носят название полигональных. Полигональные сита имеют большую производительность, чем сита круглого сечения тех же размеров, так как материал при вращении полигонального сита переваливается с грани на грань и благодари ударам быстрее просеивается.

Рис 3. Барабанные сита:

1 — загрузка материала; 2 — выход продукта; 3- отсев

2.2 Вибрационные сита

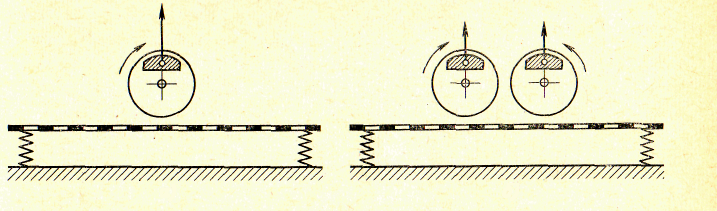

Рис. 4. Схемы привода инерционных вибрационных сит

а) с простым дебалансом б) с самобалансом;

Привод с простым дебалансом (рис. 4 а) сообщает колебания ситу не только перпендикулярно плоскости полотна, но частично и в плоскости полотна. Траектория точек сита при этом имеет вид эллипсовидных кривых, параметры которых зависят от соотношения жесткости упругих связей сита в направлениях, перпендикулярном и параллельном полотну.

Привод с помощью механизма самобаланса (рис. 4 б) сообщает ситу колебания только в направлении, перпендикулярном к полотну. В направлении же, параллельном полотну сита, возмущающие силы обоих дебалансов уравновешиваются.

:

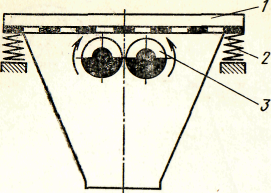

Рис. 5. Вибрационное сито

Вибрационное сито (рис. 5) состоит из рамы 1, опирающейся на пружины 2, и двух неуравновешенных валов 3, вращение которых осуществляется в противоположных направлениях. Это создает направленные вертикальные колебания при горизонтальном расположении сита. Эти сита более производительны, экономичнее плоских механических и имеют более высокий коэффициент просеивания.

Недостатки — значительный шум при работе, повышенный износ и передача части энергии колебаний на опорные конструкции.

Положительным качеством вибрационных сит является характер движения на них просеиваемого материала. При колебаниях полотна сита материал подбрасывается кверху и, падая, движется в направлении, приближающемся к перпендикулярному относительно полотна. Такое направление наиболее благоприятно для просеивания. Благодаря указанным обстоятельствам к. п. д. просеивания вибрационных сит весьма высок, обычно в пределах н = 0,90 - 0,98. Вибрационные сита особенно эффективны при тонком просеивании. В литейном производставе вибрационные сита в последнее время все чаще находят применение вместо более громоздких барабанных сит как для отработанной смеси, так и для свежих формовочных материалов.

Общим недостатком вибрационных сит является передача колебаний опорной конструкции.

Под действием высокой температуры металла, заливаемого в форму, в формовочной смеси происходят процессы, необратимо изменяющие состав и свойства слоя смеси, прогретого теплом отливки.

Зерна формовочного кварцевого песка под действием теплоты в значительной степени изменяют свои физико-механические свойства. Быстрое расширение кварца вызывает появление значительных внутренних напряжений в песчинках, их растрескивание, превращение в пыль и соответствующее изменение зернового состава формовочной смеси. Увеличение количества пылевидных частиц в смеси происходит также за счет сгорания различных добавок.

При температуре 700—800° С глина теряет связующую способность и превращается в пыль, которая резко уменьшает газопроницаемость формовочной смеси. Органические связующие материалы частично сгорают, а частично коксуются, образуя золу и мелкие частицы углерода. Эти вещества заполняют поры формовочной смеси, снижают ее газопроницаемость и огнеупорность.

Неорганические связующие материалы, например жидкое стекло, при твердении образуют на поверхности песчинок прочную нерастворимую пленку, которая делает невозможным повторное использование формовочной смеси.

Известно, что на 1 т годных чугунных отливок расходуется примерно 5—10 м3 формовочной и 0,6—0,7 м3 стержневой смесей. Почти 95% всех смесей — это смеси, свойства которых в процессе заливки металлом не изменяются Около 4—7% смеси в результате резкого изменения свойств выбрасываются в отвал. Для компенсации этого количества смеси ежегодно на подвоз свежих материалов, их хранение и переработку затрачиваются значительные средства. В связи с этим важной проблемой становится возможность многократного использования формовочных материалов, благодаря восстановлению первоначальных свойств песчаной основы смеси, т. е. ее регенерация и гомогенизация.