- •Раздел 3

- •Введение

- •Тема 3.1. Классификация и назначение основного оборудования термических цехов

- •Тема 3.1. Классификация и назначение основного оборудования термических цехов

- •3.1.1. Классификация оборудования для термической обработки.

- •3.1.2. Источники тепловой энергии

- •3.1.3. Материалы для изготовления печей

- •3.1 Дополнительный материал. Индексация электрических печей.

- •Индексация пламенных печей.

- •Тема 3.2. Камерные топливные и электрические печи.

- •Тема 3.2. Камерные топливные и электрические печи.

- •3.2.1 Камерные топливные печи.

- •3.2.2 Камерные газовые печи с шаровым подом

- •Ряс. 3. Камерная газовая печь с шаровым подом

- •3.2.3 Камерная электропечь сопротивления

- •3.2.4 Печи аэродинамического подогрева.

- •Тема 3.3. Шахтные и вакуумные печи.

- •Тема 3.3. Шахтные и вакуумные печи.

- •3.3.1 Общие сведения о шахтных печах.

- •3.3.2 Шахтные печи для термической обработки

- •3.3.3 Шахтные печи для химико-термической обработки

- •Типа сша-8.12/6л1:

- •3.3.4 Безмуфельные шахтные печи.

- •3.3.5 Вакуумные печи.

- •Тема 3.4. Печи ванны.

- •Тема 3.4. Печи ванны.

- •3.4.1 Общие сведения о печах-ваннах.

- •3.4.2 Ванны с внешним обогревом.

- •3.4.3 Ванны с внутренним обогревом.

- •3.4.4 Электродные печи-ванны.

- •1_ Кожух, 2 —футеровка. 3 — перегородка, 4 — цепная занавеска (для предохранения рабочих от брызг расплавленной соли), о — зонт вытяжной, 6 — пирометр. 7 — электроды (3 шт.). 8 — противовес

- •3.4.5 Масляные печи-ванны.

- •Тема 3.5. Универсальные печи и печи с выкатным подом.

- •Тема 3.5. Универсальные печи и печи с выкатным подом.

- •3.5.1 Камерные печи с выкатным подом.

- •3.5.2 Камерные печи с конвейерным подом.

- •3.5.3 Барабанные печи.

- •3.5.4 Карусельные печи.

- •3.5.5 Печи с шагающим подом

- •3.5.6 Печи с пульсирующим подом.

- •Тема 3.6. Толкательные и конвейерные печи.

- •Тема 3.6. Толкательные и конвейерные печи.

- •3.6.1 Толкательные печи.

- •3.6.2 Конвейерные печи.

- •Тема 3.7. Агрегаты для термической обработки.

- •Тема 3.7. Агрегаты для термической обработки.

- •Тема 3.7 Дополнительный материал. Оборудование для охлаждения.

- •1. Закалочные баки.

- •2. Закалочные прессы и машины.

- •3. Установки для обработки холодом.

- •Тема 3.8. Установки для скоростного нагрева металла.

- •Тема 3.8. Установки для скоростного нагрева металла.

- •3.8.1 Установка для индукционного нагрева.

- •3.8.2 Установки для нагрева в электролите.

- •3.8.3 Установки для поверхностной пламенной закалки.

- •Тема 3.9. Дополнительное оборудование термических цехов.

- •Тема 3.9. Дополнительное оборудование термических цехов

- •Барабан периодического действия

- •3.9.2 Оборудование для мойки деталей.

- •3.9.3 Оборудование для правки деталей.

- •Тема 3.10. Вспомогательное оборудование термических цехов.

- •Тема 3.10. Вспомогательное оборудование термических цехов.

- •Эндотермическая атмосфера.

- •Экзотермическая атмосфера.

- •Контролируемая атмосфера из диссоциированного аммиака.

- •Охрана труда

- •Охрана труда

- •§ 1. Техника безопасности на территории и в цехах предприятия.

- •§ 2. Производственная санитария

- •§ 3. Электробезопасность

- •§ 4. Первая помощь пострадавшим от электрического тока

- •§ 5. Противопожарные мероприятия

- •Литература

3.9.3 Оборудование для правки деталей.

Правильные прессы. Для правки стержней, осей и валов применяют ручные, механические и гидравлические прессы. Наибольшее распространение получили гидравлические прессы усилием от 49 до 1960 кН. Правильный пресс усилием 343 кН (рис. 4) имеет одноступенчатую сварную станину 7. На нижних выступах стоек к станине крепится удлиненный стол 1. Деталь устанавливают на раздвижные центры 2, расположенные на линейке 6. При помощи соединительного стержня 5 оба центра могут жестко связываться между собой и передвигаться по линейке вместе с деталью как одно целое, что необходимо при контроле качества правки по индикатору 4.

Рис. 4. Гидравлический правильный

пресс

Для регулирования длины хода пресс снабжен ограничителем. Вся гидроаппаратура находится в специальной панели. Включают и выключают пресс при помощи педали 8. Ход штока 300 мм, размер стола 1300X450 мм.

Тема 3.10. Вспомогательное оборудование термических цехов.

План:

Общие сведения о применении контролируемых атмосфер

Эндотермическая атмосфера.

Экзотермическая атмосфера.

Контролируемая атмосфера из диссоциированного аммиака.

Контрольные вопросы:

Что подразумевают под вспомогательным оборудованием термических цехов. Какие виды данного оборудования вы знаете?

Для чего применяют контролируемую атмосферу в термических печах?

Охарактеризуйте принцип работы и назначение установки для получения контролируемой эндотермической атмосферы.

Охарактеризуйте принцип работы и назначение установки для получения контролируемой экзотермической атмосферы из диссоциированного аммиака.

Тема 3.10. Вспомогательное оборудование термических цехов.

Для предохранения стальных деталей от окисления и обезуглероживания, а также для химико-термической обработки применяют контролируемую атмосферу, при которой взаимодействие с металлом при нагреве регулируется в нужном направлении.

Применение контролируемых атмосфер в печах снижает потери металла, ликвидирует трудоемкую операцию очистки металла от окалины и увеличивает долговечность деталей машин. Для получения контролируемых атмосфер применяют: продукты диссоциации аммиака или частичного его сжигания; генераторный газ, предварительно очищаемый от углекислого газа и осушаемый для предупреждения обезуглероживания; смесь газов, получаемую частичным сжиганием природного, светильного, коксового и других углеводородных газов.

Эндотермическая атмосфера.

Продукты неполного сжигания углеводородных газов при коэффициенте расхода воздуха α = 0,25÷0,30 получили наименование — эндотермическая контролируемая атмосфера (эндогаз).

При сжигании углеводородных газов в камере сжигания (реторте) выделяется недостаточно тепла и для поддержания необходимой температуры для протекания эндотермических реакций требуется внешний подогрев реторты до температуры порядка 1050° С. Для ускорения реакции в реторту помещают катализатор.

Эндотермическая атмосфера может быть использована для всех термических и химико-термических процессов, причем состав атмосферы удобно регулировать по точке росы. Точкой росы называется температура начала конденсации водяных паров из газовой смеси.

Если сжигать природный газ с коэффициентом избытка воздуха, равным 0,25, то в составе продуктов горения будут газы-восстановители СО и Н2, и полученный состав эндогаза станет слабо науглероживающей атмосферой. Если сжигать природный газ при коэффициенте избытка воздуха больше 0,25, то получим нейтральную атмосферу. Таким образом, регулируя коэффициент избытка воздуха, можно получить атмосферу с различной интенсивностью науглероживания, нейтральную или обезуглероживающую.

Сталь с различным содержанием углерода может находиться в равновесии с эндогазовой атмосферой при определенном количестве в ней С02 и Н2О, обезуглероживающих сталь. Так как данному количеству С02 в атмосфере всегда соответствует определенное количество Н2О, то контроль атмосферы можно осуществлять по одному из этих компонентов.

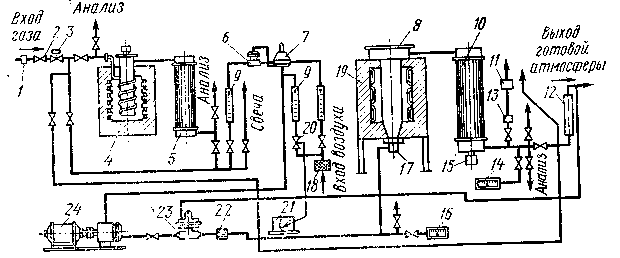

На рис. 5 показана типовая технологическая схема установок для приготовления эндотермической контролируемой атмосферы.

Рис. 5. Типовая схема получения эндотермической атмосферы:

1–регулятор давления, 2 —кран. 3 — вентиль с электромагнитным приводом, 4 — камера для очистки серы, 5 и 10 — холодильники, 6 —регулятор нулевого давления, 7-смеситель, 8 — верхний холодильник реторты, 9 и 12– ротаметры, 11 – измеритель влажности, 13 – фильтр. 14 и 16 — тягонапоромеры, 15 —водяной затвор, /7 —нижнее уплотнение реторты, 18 — воздушный фильтр, 19 — газогенератор. 20 — регулировочный кран, 21 — исполнительный механизм, 22 — заслонка, 23 — регулятор давления, 24 — газодувка

Природный газ или испаренный пропан-бутан поступает в установку под давлением 1962—2533 Па (200—350 мм вод. ст.) через централизованный газораспределительный пункт, или регулятор давления.

Газ через регулятор давления 1 поступает в камеру сероочистки 4 при температуре до 350° С, заполненную серопоглотителем цинкохромовой смесью), а затем в трубчатом холодильнике 5 охлаждается и смешивается с воздухом. Газовоздушная смесь, прой-дя ротаметры 9 и регулятор нулевого давления 6, поступает в смеситель 7, куда одновременно через фильтр 18 и ротаметр из атмос-феры засасывается воздух. Образовавшаяся газовоздушная смесь газодувкой подается в реторту 8 газогенератора 19, где на катали-заторе на никелевой основе ГИАП-3 при температуре внешнего обогрева 1050°С идет процесс приготовления эндотермической атмосферы.

Эндогаз во избежание выделения углерода подвергают ускорен-ному охлаждению в водоохлаждаемой роторте 8 на выходе из газогенератора и в трубчатом холодильнике 10. Охлажденный газ направляют потребителям. Для контроля точки росы небольшое количество газа по газопроводу непрерывно поступает в измеритель влажности 11, который автоматически оп-, ределяет точку росы и фиксирует ее значение на ленте.

Давление газа 1962—2940 Па (200—300 мм вод.ст.). Точка росы —5 до 11° С (268—284 К).

Достоинства эндотермической атмосферы: простота получения и универсальность применения. Недостатком является взрывоопасность, особенно при низких температурах.

При цементации до содержания в поверхностном слое 0,75—0,85% С в эту атмосферу добавляют 10—15% природного газа (углеводородов) или 3—8% сжиженной пропанбутановой смеси. Для нитроцементации до содержания в поверхностном слое 0,5% С к этой эндотермической атмосфере добавляют 5% СН4 и 5—20% NH3 (точка росы 50С).

В эндотермических генераторах получают атмосферы типа КГ-ВО. Для получения эндотермических атмосфер разработаны установки (генераторы) типов: ЭН-16, ЭН-16Г, ЭН-30, ЭН-60, ЭН-бОГ, ЭН-125 и ЭН-250Г (цифры показывают производительность установки, м3/ч; буква Г указывает, что обогрев генератора газовый).