- •Раздел 3

- •Введение

- •Тема 3.1. Классификация и назначение основного оборудования термических цехов

- •Тема 3.1. Классификация и назначение основного оборудования термических цехов

- •3.1.1. Классификация оборудования для термической обработки.

- •3.1.2. Источники тепловой энергии

- •3.1.3. Материалы для изготовления печей

- •3.1 Дополнительный материал. Индексация электрических печей.

- •Индексация пламенных печей.

- •Тема 3.2. Камерные топливные и электрические печи.

- •Тема 3.2. Камерные топливные и электрические печи.

- •3.2.1 Камерные топливные печи.

- •3.2.2 Камерные газовые печи с шаровым подом

- •Ряс. 3. Камерная газовая печь с шаровым подом

- •3.2.3 Камерная электропечь сопротивления

- •3.2.4 Печи аэродинамического подогрева.

- •Тема 3.3. Шахтные и вакуумные печи.

- •Тема 3.3. Шахтные и вакуумные печи.

- •3.3.1 Общие сведения о шахтных печах.

- •3.3.2 Шахтные печи для термической обработки

- •3.3.3 Шахтные печи для химико-термической обработки

- •Типа сша-8.12/6л1:

- •3.3.4 Безмуфельные шахтные печи.

- •3.3.5 Вакуумные печи.

- •Тема 3.4. Печи ванны.

- •Тема 3.4. Печи ванны.

- •3.4.1 Общие сведения о печах-ваннах.

- •3.4.2 Ванны с внешним обогревом.

- •3.4.3 Ванны с внутренним обогревом.

- •3.4.4 Электродные печи-ванны.

- •1_ Кожух, 2 —футеровка. 3 — перегородка, 4 — цепная занавеска (для предохранения рабочих от брызг расплавленной соли), о — зонт вытяжной, 6 — пирометр. 7 — электроды (3 шт.). 8 — противовес

- •3.4.5 Масляные печи-ванны.

- •Тема 3.5. Универсальные печи и печи с выкатным подом.

- •Тема 3.5. Универсальные печи и печи с выкатным подом.

- •3.5.1 Камерные печи с выкатным подом.

- •3.5.2 Камерные печи с конвейерным подом.

- •3.5.3 Барабанные печи.

- •3.5.4 Карусельные печи.

- •3.5.5 Печи с шагающим подом

- •3.5.6 Печи с пульсирующим подом.

- •Тема 3.6. Толкательные и конвейерные печи.

- •Тема 3.6. Толкательные и конвейерные печи.

- •3.6.1 Толкательные печи.

- •3.6.2 Конвейерные печи.

- •Тема 3.7. Агрегаты для термической обработки.

- •Тема 3.7. Агрегаты для термической обработки.

- •Тема 3.7 Дополнительный материал. Оборудование для охлаждения.

- •1. Закалочные баки.

- •2. Закалочные прессы и машины.

- •3. Установки для обработки холодом.

- •Тема 3.8. Установки для скоростного нагрева металла.

- •Тема 3.8. Установки для скоростного нагрева металла.

- •3.8.1 Установка для индукционного нагрева.

- •3.8.2 Установки для нагрева в электролите.

- •3.8.3 Установки для поверхностной пламенной закалки.

- •Тема 3.9. Дополнительное оборудование термических цехов.

- •Тема 3.9. Дополнительное оборудование термических цехов

- •Барабан периодического действия

- •3.9.2 Оборудование для мойки деталей.

- •3.9.3 Оборудование для правки деталей.

- •Тема 3.10. Вспомогательное оборудование термических цехов.

- •Тема 3.10. Вспомогательное оборудование термических цехов.

- •Эндотермическая атмосфера.

- •Экзотермическая атмосфера.

- •Контролируемая атмосфера из диссоциированного аммиака.

- •Охрана труда

- •Охрана труда

- •§ 1. Техника безопасности на территории и в цехах предприятия.

- •§ 2. Производственная санитария

- •§ 3. Электробезопасность

- •§ 4. Первая помощь пострадавшим от электрического тока

- •§ 5. Противопожарные мероприятия

- •Литература

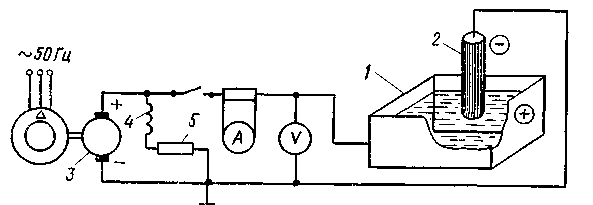

3.8.2 Установки для нагрева в электролите.

Для поверхностной закалки с нагревом в электролите в качестве электролита обычно применяют 14—16%-ный водный раствор кальцинированной соды. Закаливаемую деталь 2 опускают в ванну 1 с электролитом и присоединяют к отрицательному полюсу генератора постоянного тока (рис. 3). Деталь погружают на заданную глубину и нагревают в течение нескольких секунд, после чего ток выключают. Охлаждающей средой может быть тот же электролит.

При нагреве в электролите возникают электролитические и электроэрозионные процессы, очищающие нагреваемую поверхность от окислов и других пленок, ухудшающих теплопередачу. Скорость нагрева 10—150° С в секунду. Поверхностная закалка в электролите применяется для упрочнения ведущих колес звеньев гусениц, поддерживающих роликов гусеничных тракторов и других деталей.

Рис.3. Принципиальная электрическая схема нагрева в электролите:

/ — ванна с электролитом (анод), 2 — деталь (катод), 3 — генератор постоянного тока, 4 — обмотка возбуждения генератора, 5 — регулировочный реостат

Установки для электролитического нагрева состоят из источника тока (генераторы постоянного тока, полупроводниковые преобразователи и другие типы преобразователей) и технологического агрегата, в котором осуществляется нагрев изделий. Напряжение источника тока 150—250 В. Необходимая мощность преобразователя 0,7—1,0 кВт/см2 нагреваемой поверхности.

Основными узлами технологических агрегатов являются: нагревательные ванны, система циркуляции и охлаждения электролита, механизмы и оснастка для загрузки, крепления и выгрузки изделий.

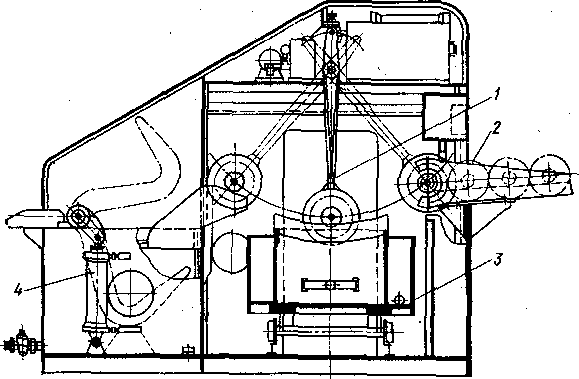

Рис. 4. Схема автомата АЭ-19 для закалки ободьев, поддерживающих роликов и опорных катков трактора ДТ-54

В качестве примера на рис. 4 показана схема автомата АЭ-19 для закалки ободьев, поддерживающих роликов и опорных катков трактора ДТ-54.

Ролики, подлежащие закалке, устанавливают на лоток 2. Маятник 1, отклоняясь вправо, захватывает деталь и переносит в ванну 3 с электролитом. При вертикальном положении маятника механизм, размещенный в его головке, приводит ролик во вращение. Ободья ролика погружаются в электролит на 20—25 мм и нагреваются до закалочной температуры. По окончаний цикла нагрева ролики автоматически передаются в закалочный бак, а из бака чере1 определенное время выгружаются транспортным устройством 4.

Производительность автомата при установленной мощности генератора постоянного тока 150 кВт составляет 20 дет/ч. Габариты установки, мм; длина 4370, ширина 3100, высота 2825, масса автомата 4,8т.

Этот метод целесообразен для закалки литых стальных и чугунных деталей (ведущих колес, опорных щитков, поддерживающих роликов, звеньев гусениц и подобных деталей).

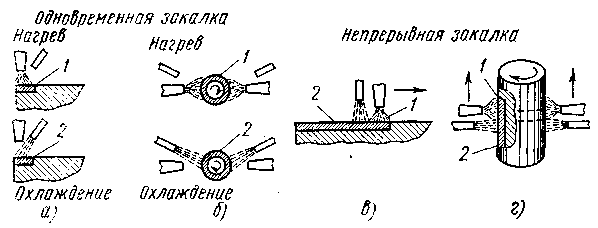

3.8.3 Установки для поверхностной пламенной закалки.

При поверхностной закалкк с нагревом газовым племенем нагрев поверхности детали часто осуществляется ацетилено-кислородным пламенем, температура которого 3150° С (рис. 5). Толщина закаленного .слоя может быть в пределах 1—10 мм. Твердость закаленного слоя ИКС 58—60. Время нагрева 10—-15 с. Температура поверхностного слоя составляет 1000—1300° С.

Охлаждающей средой при закалке является вода, сжатый воз дух, растворы солей и эмульсии. После закалки проводится низкотемпературный отпуск при температуре 180—220° С.

Рис. 5. Схемы способов поверхостной закалки при нагреве пламенем:

а — стационарный, б — вращательный, в — поступательный, г — комбинированный; / — зона нагрева, 2 — зона охлаждения

При нагреве пламенем используют обычные сварочные горелки, в которых применяют щелевые и многопламенные наконечники.

Перед закалкой детали для улучшения структуры подвергают предварительной термической обработке — нормализации или улучшению.

Этот метод применяется для поверхностной закалки звездочек, цапф, валов и осей, зубчатых колес и других деталей. Метод простой и доступный, особенно в единичном и мелкосерийном производстве и при ремонтных работах.

Недостатки метода: перегрев поверхности, трудность измерения и регулирования температуры, невозможность обеспечить заданную толщину закаленного слоя.

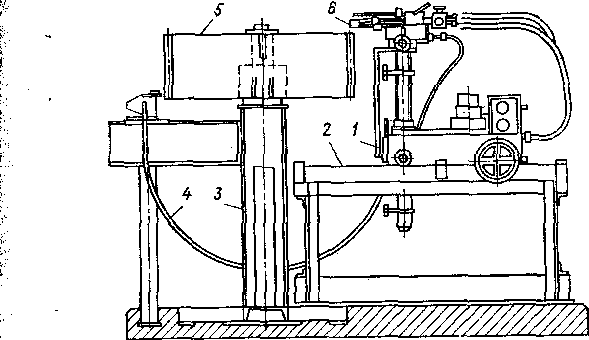

Установки для поверхностной пламенной закалки изготовляют в виде универсальных (для обработки разнообразных деталей небольших габаритов) и специализированных установок (для обработки валов, направляющих станин металлорежущих станков т. д.).

На рис. 6 показана установка УЗШ-1 для закалки цилиндрических зубчатых колес с модулем 10—32 мм. Установка состоит из закалочной головки 1 со штангой для перемещения горелки 6, станины 2, тумбы 3 с поворотным механизмом 5 и штанга 4. Закалочная установка оснащена горелкой со сменными наконечниками. На мундштуке каждого наконечника имеется два ряда сопл, служащих для подачи горючей смеси и воды. В верхний ряд сопл подается горючая смесь, а в нижний ряд—вода. При движении горелки вверх закалка рабочих участков зубьев происходит с двух сторон одновременно. Установка позволяет закаливать зубчатые колеса диаметром до 4 м и с длиной зуба до 450 мм. Закаленный слой характеризуется плавным переходом от структуры мартенсита через переходные структуры (троостит, сорбит) к исходной феррито-перлитной (у доэвтектоидной стали) структуре. Это повышает эксплуатационную стойкость зубчатых колес.

Рис. 6 Схема установки УЗШ-1 для газопламенной закалки крупномодульных зубчатых колес

Производительность установки составляет 8—11 м/ч. Габариты установки в плане 3000X800 мм. Масса 800кг.