- •Тема1.6 Строительные машины и

- •1.Пояснительная записка

- •2. Методические указания

- •3.Задания на контрольную работу и методические указания по её выполнению

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •Номера передач гусеничного трактора, соответствующие рабочим операциям прицепного скрепера

- •Исходные данные к задаче 2

- •Оптимальная влажность грунтов

- •Коэффициент уклона местности

- •Задача 5

- •Задача 6

- •Исходные данные к задаче 7

- •Задача 8

- •Исходные данные к задаче 8

- •Задача 9

- •Исходные данные к задаче 9

- •Задача 10

- •Исходные данные к задаче 10

- •Приложения

- •Приложение 2

- •Приложение 3

- •Придожение 4

- •Приложение 6

- •Приложение 7

- •Приложение 8

Задача 5

Определить продолжительность выполнения работ бульдозером после разрыхления грунта рыхлителем.

1. Техническая часовая производительность рыхлителя по объему грунта (м3/ч), подготавливаемого для транспортирования его бульдозером, определяется по формуле

![]() 1000 *

hрх

*

bрх

*

рх

*

k1*

k2

1000 *

hрх

*

bрх

*

рх

*

k1*

k2

где

hрх, bрх - соответственно глубина и ширина полосы рыхления (приложение 5), м;

рх - скорость движения рыхлителя, км/ч;

k1 - коэффициент, учитывающий снижение рабочей скорости (k1 = 0,7...0,8);

k2 коэффициент, учитывающий уменьшение толщины разрыхляемого слоя (k2 = 0,6...0,8).

2. Эксплуатационная сметная производительность рыхлителя (м3/см)

![]()

![]() ,

,

где

kсм - коэффициент использования рабочего времени смены (kсм =0,75...0,8);

Тсм - продолжительность смены, ч.

3. Эксплуатационная часовая производительность бульдозера определяется, как в задаче 4.

4. Продолжительность времени выполнения работ бульдозером определяется по формуле

![]()

Исходные данные к задаче 5

|

|

|

|

|

|

Номер задания |

Марка рыхлителя |

Дальность перемещения грунта Lср, м |

Коэффициент потерь грунта kn |

Уклон, град |

Скорость рыхления и набора грунта |

1 2 3 4 5 |

ДП-5С ДП-26С ДП-7С ДП-22С ДП-26С |

50 60 90 100 70 |

0,005 |

0 |

На II передаче |

|

|

|

|

|

|

Задача 6

Определить эксплуатационную сменную и годовую производительность башенного крана.

1. Эксплуатационная сменная производительность башенного крана (т/см.) определяется по формуле

Псм = Q * nц *kг * kв ,

где

Q — грузоподъемность крана, т;

nц — число циклов за 1 час работы;

kг — коэффициент использования крана по грузоподъемности;

kв — коэффициент использования крана по времени за смену (kв = 0,75...0,8).

Число циклов в час

nц= 60/Тц

где

Тц — продолжительность одного цикла, мин:

Тц= Тм + Тр

где

Тм и Тр — соответственно продолжительность всех операций, выполняемых машиной (машинное время), и время, затрачиваемое на выполнение ручных операций, мин:

Тм = , tв+ tпов + tп

Тр=tс + tу ,

где

tв — время вертикального перемещения крюка, мин;

tпов — время на поворот стрелы, мин;

tп — время передвижения крана, мин;

tс — время, затрачиваемое на строповку груза, мин;

tу — время, затрачиваемое на установку в рабочее положение и отсоединение грузозахватных приспособлений, мин.

Время вертикального перемещения крюка

tв = Н′/ 1 + Н′′ / 2

где

Н′, Н′′ — соответственно длина пути крюка при подъеме и опускании, м;

1 , 2 - соответственно скорость подъема и опускания крюка, м/мин.

Время на поворот стрелы

tпов = 2* α/360 *n,

где

α — угол поворота стрелы в одну сторону, град;

n — частота вращения повортной части крана, мин-1

Время передвижения крана

tп = L/ п

где L — путь передвижения крана, м;

п — скорость передвижения крана, м/мин.

Коэффициент использования крана по грузоподъемности

kг = Qср. в / Q

где

Qср. в — средневзвешенная грузоподъемность крана, т:

Qср.

в

=![]() *

mi

/

100

*

mi

/

100

где

Qi - средняя нагрузка при каждом цикле, т;

mi — процентное содержание одинаковых средних значений нагрузки в течение смены (табл. 6.1), %.

Таблица

6.1

Таблица

6.1

Процентное содержание одинаковых средних значений нагрузки в течение смены

Доля грузоподъемности |

0,2 *Q |

0,4* Q |

0,6 * Q |

0,8 * Q |

Q |

% |

8 |

18 |

36 |

28 |

12 |

2. Годовая выработка крана

Пгод = Пэ.ч * Тгод ,

где-

Тгод - рабочее время крана в течение года, ч;

Пэ.ч - эксплуатационная часовая производительность крана, т/ч;

Пэ.ч = Пэ.см / Тгод

Тгод= Тсм * 𝐡см [ 365 – ( Т1 +Т2 +Т3 +Т4)] ,

где

𝐡см — среднее число смен работы в сутки в течение года;

Т1 — выходные, праздничные дни;

Т2 — число дней простоев по метеорологическим причинам: сильный ветер, мороз, дождь, туман;

Т3 — время перебазировки крана;

Исходные данные к задаче 6

Номер задания |

QT |

Н'=Н", м |

L, м |

1 , м/ мин |

2 , м/ мин |

n, мин-1 |

tс , мин |

tу ,мин |

|

|

|

|

|

|

|

|

|

1 |

5 |

21 |

32 |

20 |

31 |

0,7 |

1,2 |

8 |

2 |

4 |

24 |

24 |

26 |

30 |

0,6 |

1,0 |

7 |

3 |

5 |

30 |

18 |

28 |

18 |

0,5 |

0,8 |

6 |

4 |

4 |

22 |

23 |

26 |

30 |

0,7 |

1,2 |

8 |

5 |

5 |

31 |

32 |

20 |

31 |

0,6 |

1,0 |

6 |

Задача 7

Подобрать оборудование для забивки свай. 1. Выбор типа молота для забивки свай и свай-оболочек выполняют по двум параметрам:

а) минимальная потребная энергия одного удара молота Э, кДж:

Э = 1,75 * а * Р

где

а — коэффициент пропорциональности, установленный на основе практики, кДж/кН (а=0,25);

Р — несущая способность сваи (расчетное сопротивление нагружению), кН.

Для свай-стоек

Р=k*m*Rн*Sс

где

k — коэффициент однородности грунта (к = 0,7);

т — коэффициент условий работы сваи (для центральносжатых свай т = 1,0);

Rн — нормативное сопротивление фунта основания в плоскости нижнего конца (острия) сваи (табл. 7.1), кН/м2;

Sс — площадь поперечного сечения сваи, м2.

Для висячих свай

![]()

,

где и — периметр поперечного сечения сваи, м;

![]() —

нормативное сопротивление i-го

слоя фунта (однородного) по боковой

поверхности сваи (табл. 7.2);

—

нормативное сопротивление i-го

слоя фунта (однородного) по боковой

поверхности сваи (табл. 7.2);

![]() — толщина

i-го

слоя фунта (однородного), прорезаемого

сваей, м.

— толщина

i-го

слоя фунта (однородного), прорезаемого

сваей, м.

Т а б л и ц а 7.1

Расчетное сопротивление под нижним концом свай

Глубина погружения нижнего конца сваи, м |

Значения Rн , кH/м2 |

||||

|

Показатель консистенции I1 |

||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

з 4

5 7

10

15 |

4000 5100 6200 6900 7300 7500 |

3000 3800 4000 4300 5000 5600 |

2000 2500 2800 3300 3500 4000 |

1200 1600 2000 2200 2400 2900 |

1100 1250 1300 1400 1500 1650 |

Примечание. Для промежуточных глубин погружения свай значение Rн определяют интерполяцией. |

|||||

Таблица 7.2

Расчетные сопротивления на боковой поверхности свай

Средняя глубина расположения слоя грунта, м |

|

Значения |

|||

|

|

Показатель консистенции 7, |

|||

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

|

3 |

48 |

35 |

25 |

20 |

14 |

4 |

53 |

38 |

27 |

22 |

16 |

6 |

58 |

42 |

31 |

25 |

18 |

8 |

62 |

44 |

33 |

26 |

19 |

10 |

65 |

46 |

34 |

27 |

19 |

15 |

72 |

51 |

38 |

28 |

20 |

Примечание. Для промежуточных глубин расположения слоев грунта значения н опредежяют интерполяцией |

|||||

й. |

|||||

б) необходимая сила тяжести ударной части молота ⱷ, Н:

![]()

где

![]() —

сила тяжести сваи, включая наголовник

и подбабок, Н;

—

сила тяжести сваи, включая наголовник

и подбабок, Н;

kр —- коэффициент, определяемый длиной сваи и плотностью грунта. Для свай длиной L с > 12 м; kр = 1,0. Для свай длиной L с < 12 м и плотных грунтов kр =1,5; грунтов средней плотности — kр =1,25

По полученным величинам Э и Q подбирают молот (приложение 6). После выбора молота его проверяют на применимость.

![]()

где

![]() п

— полная сила тяжести молота, Н;

п

— полная сила тяжести молота, Н;

Эр — расчетная энергия удара выбранного молота, Дж;

Кп — коэффициент применимости молота (табл. 7.3).

Расчетное значение энергии удара определяют следующим образом:

для подвесного и паровоздушного

молотов одиночного действия Эр = * Н;

для

трубчатых дизель-молотов Эр

= 0,9

*![]() *

Н

*

Н

для штанговых дизель-молотов Э — 0,4 * * Н

для паровоздушных молотов двойного действия - согласно паспортным данным.

Здесь — сила тяжести ударной части выбранного молота, Н;

Н — фактическая высота падения ударной части молота, м (для трубчатых Н = 2,8 м, а для штанговых при силе тяжести ударной части 12 500, 18 000 и 25 000 Н соответственно 1,7; 2 и 2,2 м).

Таблица 7.3

Значения коэффициента применимости молотов

Тип молота |

Коэффициент Кп для материалов свай |

||

|

дерево |

сталь |

железобетон |

Трубчатые дизельные молоты и молоты двойного действия Молоты одиночного действия и штанговые дизель-молоты

Подвесные молоты |

5 3,5 2 |

5.5 4 2,5 |

6 5 3 |

При выборе молотов для забивки наклонных свай энергию удара, вычисленную в подпункте «а», необходимо увеличить, умножив ее значение на коэффициент К1 (табл. 7.4.)

Т а б л и ц а 7.4

Значения коэффициента увеличения энергии удара молота при забивке наклонных свай |

|

||||

Наклон сваи |

5:1 |

4:1 |

3:1 |

2:1 |

1:1 |

Коэффициент К1 |

1,1 |

1,15 |

1,25 |

1,4 |

1,7 |

2. Выбор копра выполняется тоже по двум параметрам: а) грузоподъемность копра Gк(Н) должна быть равной или несколько большей, чем общая сила тяжести молота и сваи, т.е.

Gк

![]() (Qп + q )

(Qп + q )

б) потребная полная высота копра Нк (м) должна быть:

Нк (Lс + lм+lx+l ± ∆l),

где

lм -

Lс - полная длина сваи, м;

полная длина молота, м;

lx - длина хода ударной части молотов простого действия или высота падения простейшего подвесного (механического) молота, м. Для дизель-молотов и паровоздушных молотов двойного действия lx =0;

l - запас в высоте копра для размещения подъемных блоков (l =0,5... 1 м), м;

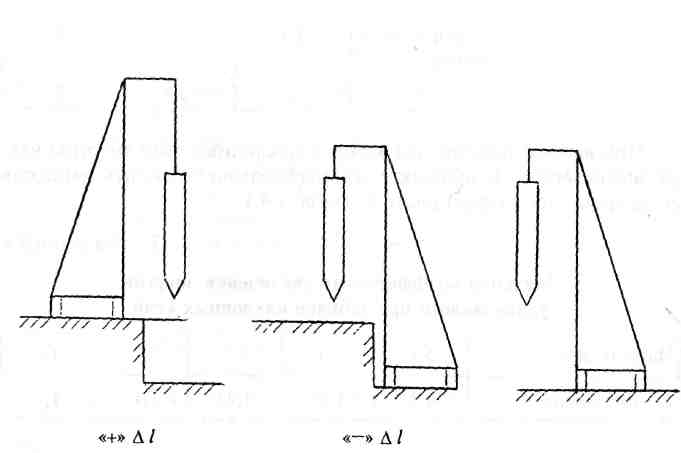

∆ l

=0

-

разница

уровней стояния копра и поверхности

земли в месте погружения сваи, м (знак

«плюс» ставят при размещении

копра ниже уровня погружения сваи, а

знак «минус»

— выше уровня погружения сваи). Затем

выбирают

копер (приложение 6)

-

разница

уровней стояния копра и поверхности

земли в месте погружения сваи, м (знак

«плюс» ставят при размещении

копра ниже уровня погружения сваи, а

знак «минус»

— выше уровня погружения сваи). Затем

выбирают

копер (приложение 6)

Технические характеристики копров представлены в приложении 6.

■