- •Описание парового котла тгм-151-б

- •Содержание

- •Цель работы

- •Краткая характеристика котла тгм-151-б

- •3. Котельно-вспомогательное оборудование.

- •4. Характеристика оборудования

- •4.1 Техническая характеристика

- •Описание конструкции

- •4.2.1 Топочная камера

- •4.2.2 Пароперегреватель

- •4.2.3 Устройство для регулирования температуры перегретого пара

- •4.2.4 Водяной экономайзер

- •4.2.5 Воздухоподогреватель

- •4.2.6 Тягодутьевые устройства

- •4.2.7 Предохранительные клапаны

- •4.2.8 Горелочные устройства

- •4.2.9 Барабан и сепарационные устройства

- •4.2.10 Каркас котла

- •4.2.11 Обмуровка

- •Техника безопасности при проведении работы

- •Библиографический список

4.2.7 Предохранительные клапаны

На котле №11 на паросборной камере установлено два импульсных предохранительных клапана. Один из них – контрольный – с импульсом от паросборной камеры, второй – рабочий – с импульсом от барабана котла.

Контрольный клапан настроен на срабатывание при повышении давления в паросборной камере до 105 кгс/см2. Клапан закрывается при понижении давления до 100 кгс/см2.

Рабочий клапан открывается при повышении давления в барабане до 118,8 кгс/см2. Клапан закрывается при понижении давления в барабане до 112 кгс/см2.

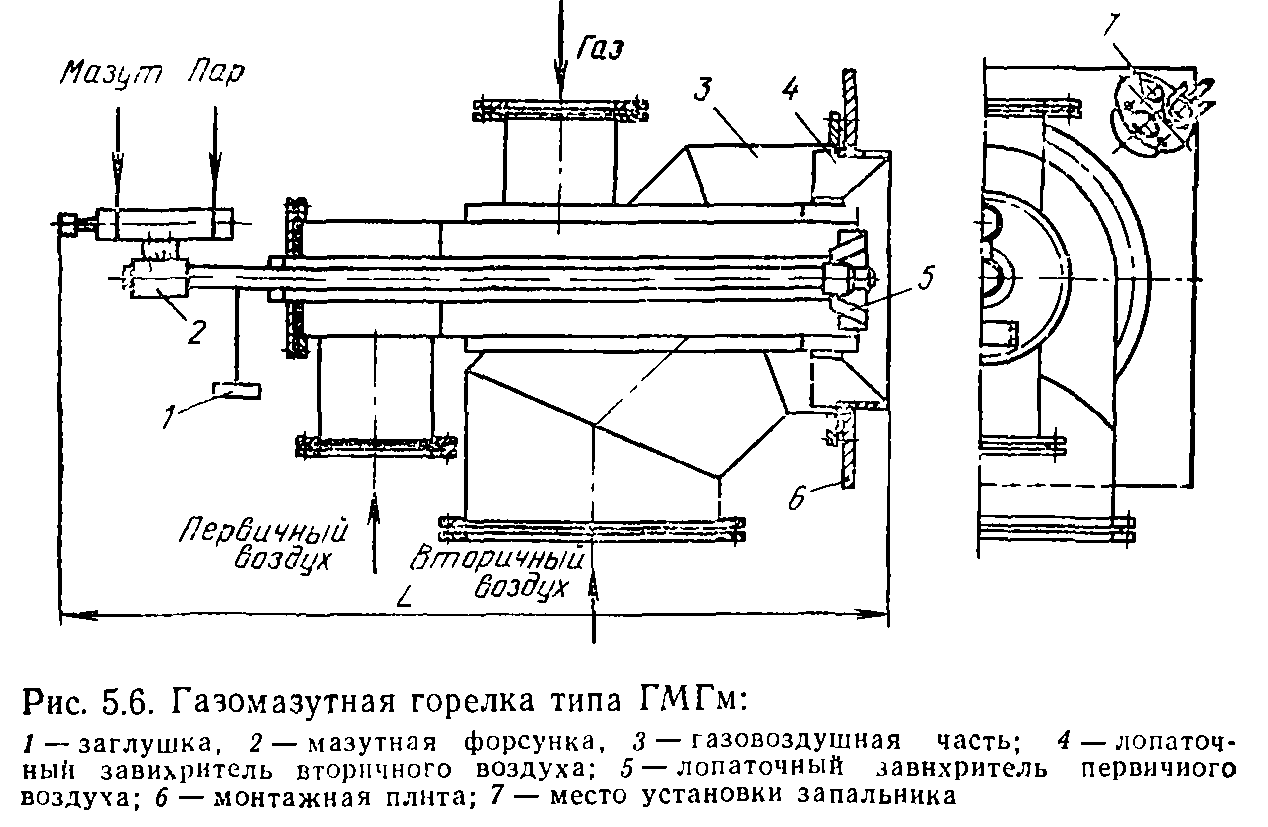

4.2.8 Горелочные устройства

Hа фронтовой стене топочной камеры установлены 8 газомазутных горелок, расположенных в два яруса по 4 горелки в каждом ярусе.

Комбинированные горелки выполнены двухпоточными по воздуху.

Каждая горелка нижнего яруса рассчитана на сжигание коксодоменной смеси газов и мазута, раздельное сжигание коксового или доменного газов в этих же горелках. Коксодоменная смесь подается через коллектор Ø 490 мм. По оси горелки предусмотрена труба Ø 76x4 для установки мазутной форсунки механического распыливания. Диаметр амбразуры 1000 мм.

Каждая из 4 горелок верхнего яруса рассчитана на сжигание природного газа и мазута. Природный газ подается по коллектору Ø 206 мм через 3 ряда отверстий Ø 6, 13, 25 мм. Количество отверстий по 8 в каждом ряду. Диаметр амбразуры - 800 мм.

Горелка |

Расчетная производительность |

доменный газ |

25000 нм3/час |

природный газ |

2200 нм3/час |

мазут |

2,0 т/час |

Рисунок 8. Газомазутная горелка типа ГМГм: 1 – заглушка, 2 – мазутная форсунка, 3 – газовоздушная часть, 4 – лопаточный завихритель вторичного воздуха, 5 – лопаточный завихритель первичного воздуха, 6 – монтажная плита, 7 – место установки запальника. [2]

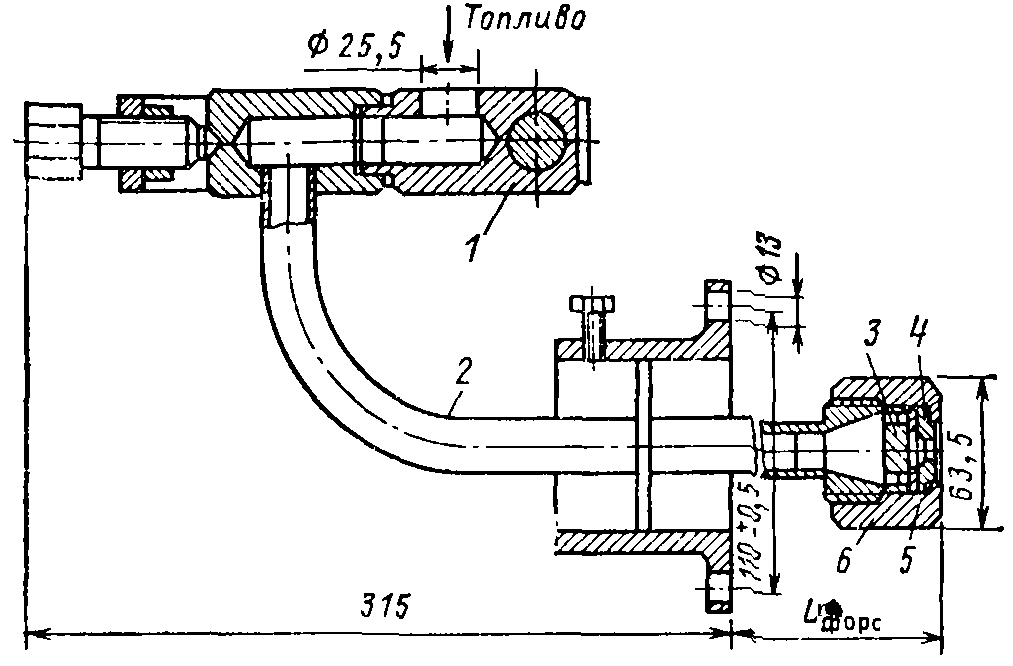

Рисунок 9. Форсунка механическая средняя типа ОН-547: 1 – колодка с соединительными и крепежными деталями, 2 – ствол, 3 – распределитель, 4 – завихритель, 5 – сопло, 6 – гайка накидная. [1]

4.2.9 Барабан и сепарационные устройства

На котле установлен барабан диаметром 1600 мм, толщина стенки барабана 100 мм, сталь листовая

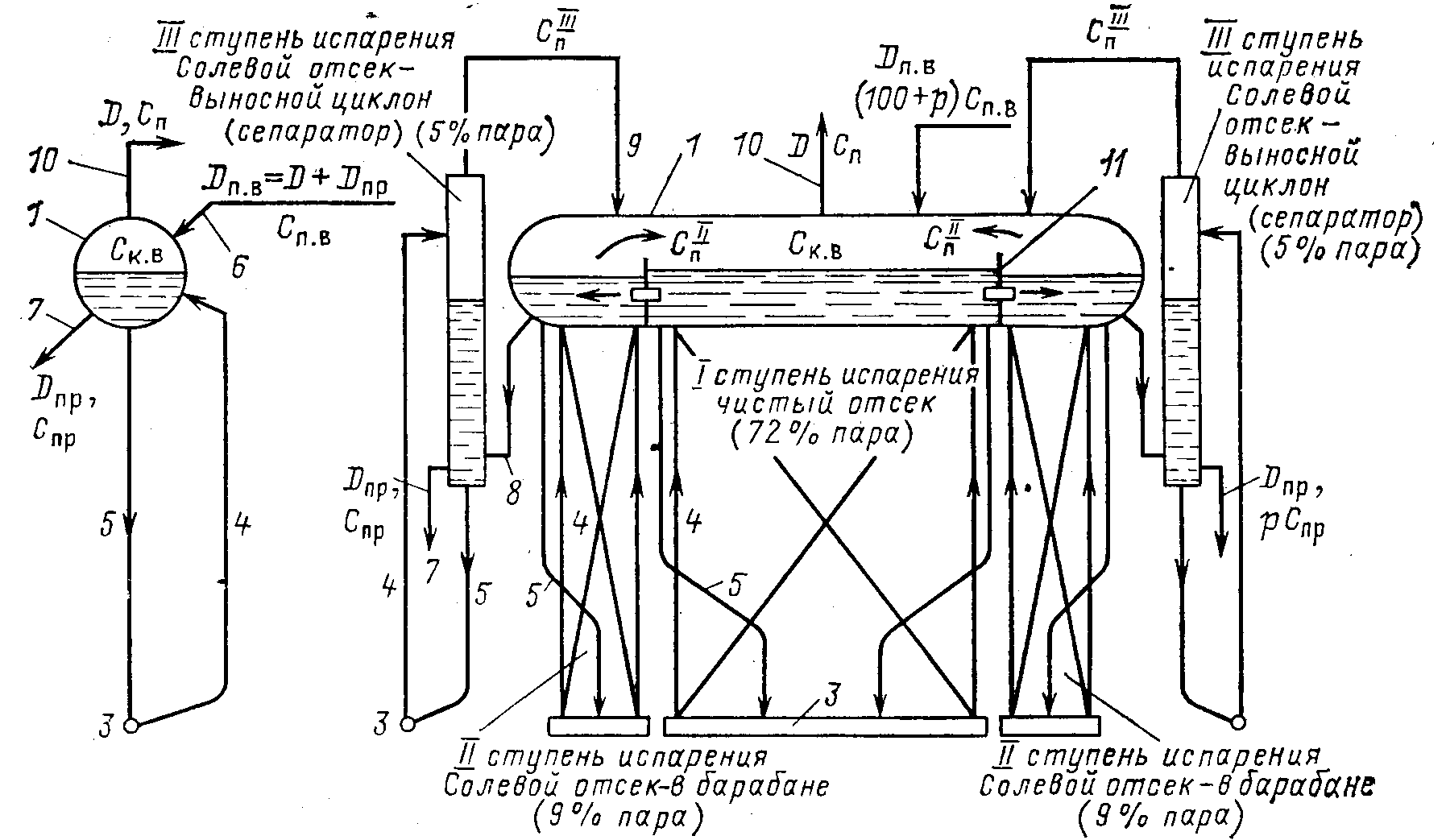

Котел имеет трехступенчатую схему испарения. Первая и вторая ступени испарения организованы внутри барабана, третья в выносных циклонах. Отсек первой ступени находится в середине барабана, два отсека второй ступени - по торцам. Внутри барабана водяные объемы соленых отсеков отделены от чистого отсека перегородками. Питательной водой для соленых отсеков второй ступени является котловая вода чистого отсека, которая поступает через отверстия в разделительных межотсековых перегородках. Питательной водой для третьей ступени испарения является котловая вода второй ступени.

Непрерывная продувка осуществляется из водяного объема выносных циклонов.

Питательная вода, поступая из экономайзера в барабан, разделяется на две части. Половина воды по трубам направляется в водное пространство барабана, вторая половина вводится в продольный раздающий коллектор, выходит из него через отверстия и растекается по дырчатому листу, через который проходит насыщенный пар. При прохождении пара через слой питательной воды осуществляется его промывка, т.е. очистка пара от содержащихся в нем солей.

После промывки пара питательная вода по коробам сливается в водное пространство барабана.

Пароводяная смесь, поступая в барабан, проходит через 42 сепарационных циклона, из которых: 14 расположены на фронтовой стороне барабана, 28 – на задней стороне барабана (в том числе 6 циклонов остановлены в соленых отсеках ступенчатого испарения).

В циклонах осуществляется грубое, предварительное разделение воды и пара. Отсепарированная вода стекает в нижнюю часть циклонов, под которыми установлены поддоны.

Непосредственно над циклонами находятся жалюзийные щиты. Проходя через эти щиты и через дырчатый лист, пар направляется для окончательного осушения в верхние жалюзийные щиты, под которыми расположен дырчатый лист. Средний уровень в чистом отсеке расположен на 150 мм ниже его геометрической оси. Верхний и нижний допустимые уровни соответственно на 40 мм выше и ниже среднего. Уровень воды в соленых отсеках обычно расположен ниже, чем в чистом отсеке. Разность уровней воды в этих отсеках увеличивается с возрастанием нагрузки котла.

Ввод раствора фосфатов в барабан производится в чистый отсек ступенчатого испарения по трубе, расположенной вдоль нижней части барабана.

В чистом отсеке имеется труба для аварийного слива воды в случае чрезмерного повышения ее уровня. Кроме того, имеется линия с вентилем, соединяющая пространство левого выносного циклона с одной из нижних камер заднего экрана. При открытии вентиля возникает движение котловой воды из соленого отсека третьей ступени в чистый отсек, благодаря чему можно при необходимости, уменьшить кратность солесодержания воды в отсеках. Выравнивание содержания солей в левом и правом соленых отсеках третьей ступени испарения обеспечивается тем, что из каждого соленого выносного отсека выходит труба, которая направляет котловую воду в нижнюю экранную камеру противоположного соленого отсека.

Рисунок 10. Схема трехступенчатого испарения: 1 – барабан; 2 – выносной циклон; 3 – нижний коллектор циркуляционного контура, 4 – парогенерирующие трубы; 5 – опускные трубы; 6 – подвод питательной воды; 7 – отвод продувочной воды; 8 – водоперепускная труба из барабана в циклон; 9 – пароперепускная труба из циклона в барабан; 10 – пароперпускная труба из агрегата; 11- внутрибарабанная перегородка. [3]

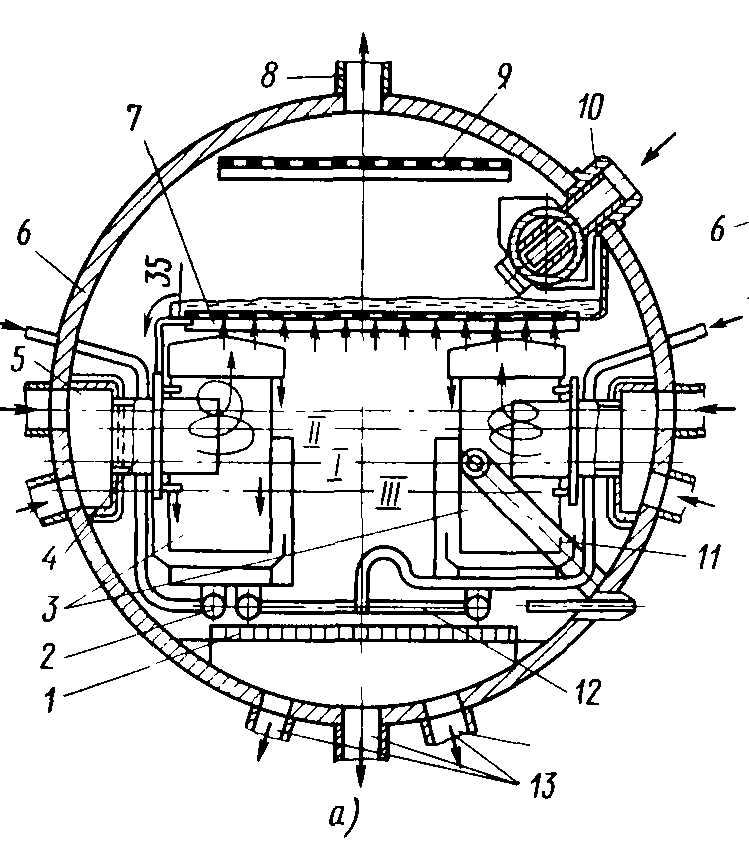

Рисунок 11. Барабан котла с сепарационными

устройствами: 1 – успокоительная

антикавитационная решетка, 2 – труба

ввода фосфатов, 3 - внутрибарабанные

циклоны, 4 – подводящий патрубок, 5 –

камера, 6 – корпус барабана, 7 – промывочный

дырчатый щит, 8 и 13 – отводящие трубы

пара и воды, 9 – парораспределительная

решетка, 10 – труба подвода питательной

воды, 11 – труба аварийного слива, 12 –

труба для парового разогрева, 14 –

погружной дырчатый лист, I,

II, III –

нормальный, верхний и нижний уровни

воды. [4]

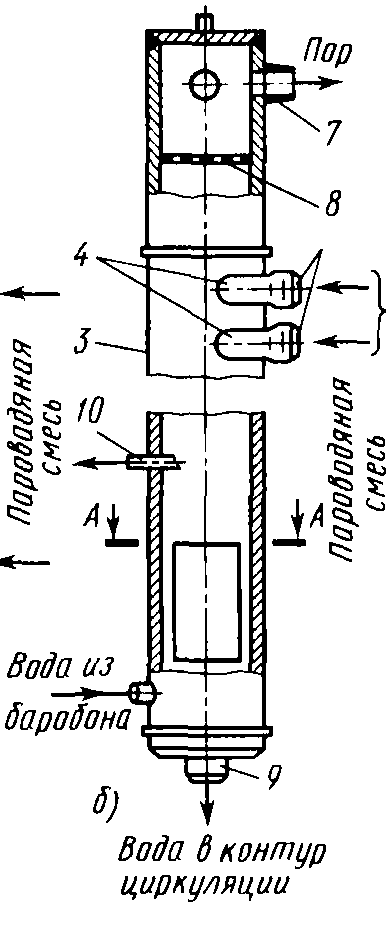

Рисунок 12. Схема выносного циклона: 3 –

корпус, 4 – подводящий патрубок, 7 –

пароотводящая труба, 8 – решетка, 9 –

водоотводящая труба, 10 – труба непрерывной

продувки. [4]