Быстроходные молотковые мельницы (мм).

В этих мельницах топливо измельчается главным образом при ударе молотков (бил), а частично также истерается между билами и корпусом мельницы. Размол получатся более грубый, чем в ШМБ, в связи, с чем ММ предназначены для размола высокореакционных углей. Конструкция собственно мельницы характеризуется следующими показателями:

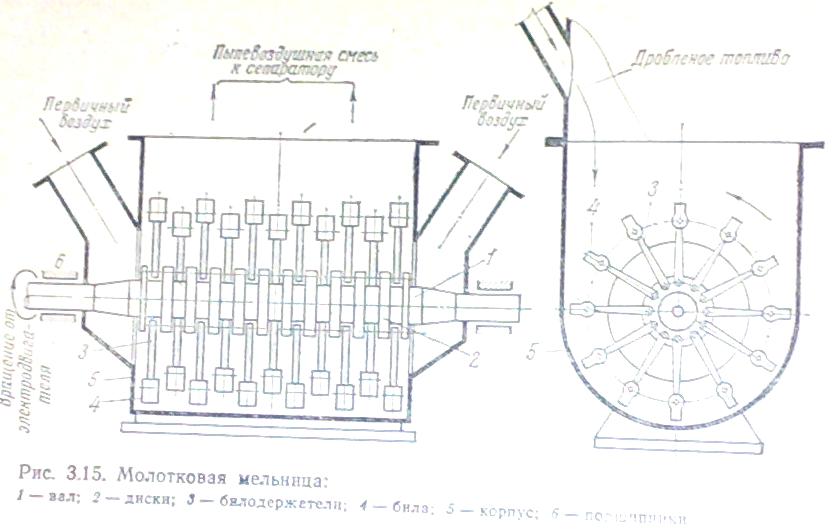

На горизонтальном валу закрепляют неподвижно диски. В мощных мельницах диски вытачивают заодно с валом; последний охлаждается водой выполненные в нем осевые сверления. На дисках закрепляют свободно качающиеся билодержатели, на противоположных концах которых насажена била, изготовляемые из отбеленного чугуна или марганцовистой стали. Все эти элементы (вал, диски, билодержатели, била) в описанной конструкции составляют ротор, который помещают в стальной корпус толщиной 10 – 15 мм, изнутри выложен броневыми плитами толщиной 20 – 30 мм. Мельница во вращение непосредственно от электродвигателя через эластичную муфту.

Основной мелющий элемент мельницы – била. Они работают в наиболее тяжелых условиях и подвержены интенсивному износу. Важнейший параметр, определяющий эффективность процесса размола, - окружная скорость бил uб. Производительность мельницы пропорциональна кубу окружной скорости, т. е. Bм ͠ uб3. В свою очередь

uб =πD0nM,

D0 – диаметр окружности, проведенной по верхним концам бил, м;

nM – частота вращения ротора, с-1.

Следовательно, чем больше частота вращения ротора, тем больше производительность мельницы. Однако увеличение частоты вращения связано со значительным ростом мощности электродвигателя и появлением сильной вибрации мельницы, поэтому часто ограничивают значение nM≤12,2 с-1(735 об /мин).

Сушильным агентом является горячий воздух и топочные газы. При сушке топочными газами высокой температуры удаляется существенно увеличить глубину сушки влажного топлива.

Распространение получили две конструкции ММ: с тангенциальным (ММТ) и аксиальным (ММА) подводом воздуха. Применяются также комбинированные аксиально-тангенциальные мельницы (ММАТ). В тангенциальной мельнице в воздушный короб поступает и топливо. Следовательно, сырое топливо встречается с горячим воздухом еще до поступления в мельницу. В процессе размола топлива била изнашиваются, увеличивается зазор между верхней кромкой била и корпусом, растет доля истирания в зазоре, повышается расход электроэнергии на размол; износ бил становятся еще более интенсивным. Била ММ изнашиваются быстрее, чем шары в ШБМ, так как суммарная поверхность бил значительно меньше суммарной поверхности шаров. Обычно допускается износ бил до 50% их первоначальной массы (шары ШБМ заменяют при срабатывании их на 80%).

Это приводит к необходимости частой замены бил (через 300 – 600 ч. работы), в связи с чем молотковые мельницы устанавливают для размола мягких сортов топлива и обязательно с резервом по производительности.

При

чрезмерной загрузки молотковой мельницы

топливом происходит перезагрузка её

электродвигателя и он автоматически

отключается. Максимальное значение

изменяется в пределах 25 – 50 кВт/м2.

При

чрезмерной загрузки молотковой мельницы

топливом происходит перезагрузка её

электродвигателя и он автоматически

отключается. Максимальное значение

изменяется в пределах 25 – 50 кВт/м2.

Наиболее экономичный размол достигается при загрузке, соответствующей оптимальной потребляемой мощности мельницы, т. е. мощности, отвечающей минимальному удельному расходу энергии на размол.

Молотковые мельницы выполняют номинальной производительностью от 3 до 87 т/ч при расчете на бурый уголь с Кл. о.=1,70 при размоле топлива до R90=55% а для каменного угля с Кл. о.=1,35 при R90=20%. Типоразмер мельницы обозначают тремя цифрами - диаметром ротора, мм, длинной ротора, мм, и частотой вращения, об/ мин. (ММТ 2600/3350/590).

Обычно ММ компонуется вместе с сепаратором пыли и представляет собой единую установку. Молотковые мельницы рекомендуется для размола углей, допускающих сжигание относительно грубой пыли. При размоле этих топлив (бурый уголь, каменный уголь, торф, сланец) ММ имеют в 1,5 – 2 раза меньший удельный расход энергии, чем БШМ [8 – 12 (кВт∙ч)/т].