- •Методичні вказівки до розрахунку і конструювання двз у курсових і дипломних проектах

- •Загальні вказівки

- •1 Кінематичний розрахунок кривошипно-шатунного механізму (кшм)

- •1.1 Вихідні дані до розрахунку

- •1.2 Переміщення поршня

- •1.3 Швидкість поршня

- •1.4 Прискорення поршня

- •2 Динамічний розрахунок двз

- •2.1 Вихідні дані до розрахунку

- •2.2 Розрахунок сил, що діють у кшм

- •3 Розрахунок сумарного крутного моменту

- •4 Розрахунок і конструювання деталей кшм

- •4.1 Вихідні дані до розрахунку

- •4.2 Розрахунок поршневої групи

- •4.3 Розрахунок шатунної групи

- •4.4 Розрахунок і конструювання нерухомих деталей кшм

- •Сила попереднього затягування для силових шпильок Рпоп, н, дорівнює мінімальній силі, що діє на шпильки рРmin:

- •5 Розрахунок газорозподільного механізму (грм)

- •5.1 Вихідні дані до розрахунку

- •5.2 Визначення основних параметрів впускиих і випускних каналів

- •5.3 Розрахунок параметрів профілю кулачка

- •5.4 Визначення розмірів і запасу міцності клапанної пружини

- •6 Розрахунок системи змащення

- •6.1 Вихідні дані до розрахунку

- •6.2 Циркуляційна витрата масла

- •6.3 Розрахунок масляного насоса

- •7 Розрахунок рідинної системи охолодження

- •7.1 Вихідні дані до розрахунку

- •7.2 Циркуляційна витрата охолоджувальної рідини

- •7.3 Розрахунок рідинного насоса

- •7.4 Розрахунок радіатора

- •7.5 Розрахунок вентилятора

- •8 Система живлення

- •Література

- •Додаток а матеріал основних деталей двз

- •Додаток б статистичні дані параметрів конструктивних елементів двз

- •Додаток в механічні якості сталей і чавунів

- •Додаток г розрахункові коефіцієнти Значення коефіцієнтів приведення асиметричного цикла до симетричного ασ і ατ

- •Значення технологічного коефіцієнта ε”σ і ε”τ

- •Додаток д параметри метричних різьб

- •Додаток е технічні вимоги і зразки виконання креслень деталей Поршні

- •Пальці поршневі

- •Кільця поршневі

- •Болти шатунні

- •Гільзи циліндрів

- •Вкладиші тонкостінні корінних і шатунних підшипників

- •Вали розподільні

- •Клапани

- •Пружини клапанів

- •Додаток ж бланки титульного аркуша і аркуша завдання Бланк титульного аркуша

- •Бланк аркуша завдання Перша сторінка

- •Оборотна сторінка

- •Методичні вказівки до розрахунку і конструювання двз у курсових і дипломних проектах

Вкладиші тонкостінні корінних і шатунних підшипників

Основні розміри

Товщина S вкладишів корінних і шатунних підшипників має відповідати таблиці Е4. Граничні відхилення на товщину вкладишів мають відповідати таблиці Е5.

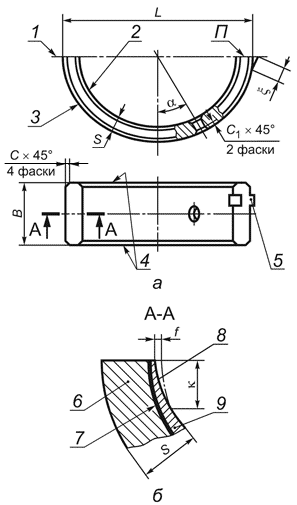

Рисунок Е18 – Основні розміри вкладиша: 1 – площина рознімання (стику); 2 – внутрішня поверхня вкладиша; 3 – зовнішня циліндрична поверхня вкладиша; 4 – торець вкладиша; 5 – фіксаційний вус; 6 – основа вкладиша; 7 – проміжний технологічний шар; 8 – скіс; 9 – антифрикційне покриття; П – поверхня рознімання (стику); L – зовнішній розмір вкладиша у вільному стані; B – ширина вкладиша; S – товщина вкладиша; f – глибина скосу; к – висота скосу; ξ – довжина фіксаційного вуса

Таблиця Е4 – Товщина вкладишів корінних і шатунних підшипників

Номінальний діаметр постелі вкладиша, мм |

Товщина вкладиша S, мм |

||||||

Від 40 до 65 включ. |

1,75 |

2,00 |

2,50 |

- |

- |

- |

- |

Понад 65 до 85 включ. |

- |

2,00 |

2,50 |

3,00 |

- |

- |

- |

Понад 85 до 110 включ. |

- |

- |

2,50 |

3,00 |

3,50 |

- |

- |

Понад 110 до 135 включ. |

- |

- |

- |

3,00 |

3,50 |

4,00 |

- |

Понад 135 до 150 включ. |

- |

- |

- |

- |

3,50 |

4,00 |

4,50 |

Таблиця Е5 – Граничні відхилення на товщину вкладишів

Номінальний діаметр постелі вкладиша, мм |

Граничне відхилення на товщину вкладиша, мм |

|

після механічної обробки |

після електролітичного покриття |

|

Від 40 до 135 включ. |

+0,008 |

+0,012 |

Понад 135 до 150 включ. |

+0,013 |

+0,018 |

Примітка – Допускається місцеве зменшення товщини вкладишів на 0,005 мм від її номінального значення на ділянці площею не більше 10 мм2. |

||

Ширину вкладишів підшипників B рекомендується вибирати з ряду 18, 20, 22, 25, 28, 30, 32, 34, 36, 38, 40, 45 мм. Граничні відхилення на ширину вкладишів не мають перевищувати зазначених у таблиці Е6.

Таблиця Е6 – Граничні відхилення на ширину вкладишів

Номінальний діаметр постелі вкладиша, мм |

Граничне відхилення на ширину вкладиша, мм |

До 135 включ. |

-0,30 |

Понад 135 до 150 включ. |

-0,40 |

Кут розташування мастильних отворів на вкладиші α, фаски крайок зовнішньої циліндричної поверхні й внутрішньої поверхні вкладишів, а також крайок мастильних отворів має бути вказаним. Граничні відхилення розміру фасок не мають перевищувати ±0,25 мм.

Розміри скосів вкладишів мають відповідати зазначеним у таблиці Е7.

Таблиця Е7 – Розміри скосів вкладишів

Номінальний діаметр постелі вкладиша, мм |

Висота скосу к, мм |

Глибина скосу f, мм |

||

номінальне значення |

граничне відхилення |

номінальне значення |

граничне відхилення |

|

До 85 включ. |

7 |

±1,5 |

0,013 |

+0,012 |

Понад 85 до 150 включ. |

10 |

±2,0 |

0,020 |

+0,013 |

Розміри фіксаційного вуса й паза під нього (рис. Е19) мають відповідати зазначеним у таблиці Е8.

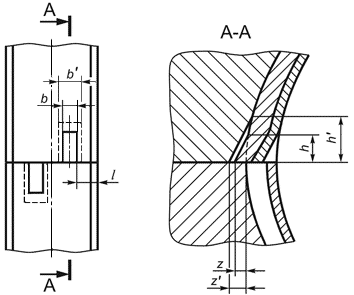

Рисунок Е18 – Основні розміри фіксаційного вуса й паза під нього: b – ширина фіксаційного вуса; h – висота фіксаційного вуса; z – виступ фіксаційного вуса; b’ – ширина паза фіксаційного вуса; h’ – висота паза фіксаційного вуса; z’ – глибина паза фіксаційного вуса

Таблиця Е8 – Розміри фіксаційного вуса й паза під нього (номінальні і граничні відхилення)

Номінальний діаметр постелі вкладиша, мм |

Розміри фіксаційного вуса, мм |

Розміри паза фіксаційного вуса, мм |

||||||||||

ширина |

висота |

виступ |

ширина |

висота |

виступ |

|||||||

но-мін. |

від-хил. |

но-мін. |

від-хил. |

но-мін. |

від-хил. |

но-мін. |

від-хил. |

но-мін. |

від-хил. |

но-мін. |

від-хил. |

|

Від 40 до 65 включ. |

4,5 |

-0,13 |

5,5 |

-0,80 |

1,4 |

-0,25 |

4,7 |

±0,07 |

7,0 |

±0,25 |

2,0 |

±0,25 |

Понад 65 до 85 включ. |

6,0 |

6,2 |

||||||||||

Понад 85 до 110 включ. |

7,0 |

9,0 |

||||||||||

Понад 110 до 135 включ. |

8,0 |

1,5 |

10,0 |

|||||||||

Понад 135 до 150 включ. |

8,0 |

-0,16 |

10,0 |

2,0 |

-0,50 |

8,2 |

12,0 |

3,0 |

||||

Відстань між фіксаційним вусом і торцем вкладиша l (рис. Е18) має бути не менше 3 мм і між фіксаційним вусом і кільцевою мастильною канавкою l2 (рис. Е19) – не менше 2 мм. При неможливості забезпечити зазначені розміри фіксаційний вус розташовують у торця вкладиша.

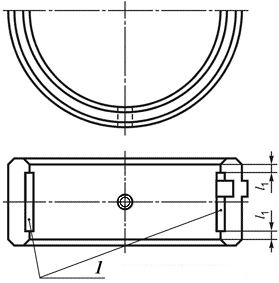

Рисунок Е19 – Основні розміри канавок: 1 – кільцева мастильна канавка; 2 – дренажна канавка

Нахил бічних поверхонь кільцевих мастильної й дренажної канавок рекомендується виконувати рівним 30° (рис. Е19).

Товщина стінки під кільцевими мастильною й дренажною канавками f0 (рис. Е19) має бути не менше 0,9 мм. Граничні відхилення на товщину стінки під кільцевими мастильною й дренажною канавками зазначені у таблиці Е9.

Ширину кільцевої мастильної канавки l3 (рис. Е19,б) і дренажної канавки l’3 вибирають із наступного ряду: 1,50; 2,00; 2,50; 3,00; 3,50; 4,00; 5,00; 6,00 мм із граничними відхиленнями ±0,25 мм. Дренажну канавку рекомендується розташовувати від торцевої фаски вкладиша на відстані l4 не менше 3 мм.

Таблиця Е9 – Граничні відхилення на товщину стінки під канавками

Номінальний діаметр постелі вкладиша, мм |

Граничне відхилення на товщину стінки під канавкою, мм |

До 135 включ. |

+0,20 |

Понад 135 до 150 включ. |

+0,35 |

Відстань від кінців осьової мастильної канавки до торцевих фасок l1 (рис. Е20) має бути не менш 3 мм.

Рисунок Е19 – Осьова мастильна канавка (1)

Допуск на діаметр постелі під вкладиш не має перевищувати Н6.

Діаметр масляного отвору у вкладиші рекомендується вибирати з ряду 3, 4, 5, 6, 8 мм із граничними відхиленнями ±0,25 мм.

Технічні вимоги

Для виготовлення вкладишів застосовують матеріали, що наведені в таблиці Е10.

Допускається для основи вкладишів застосування сталей інших марок, а для антифрикційних шарів – інших сплавів, що за фізико-механічними властивостями задовольняють своєму призначенню.

Різниця в товщині вкладиша уздовж утворюючої зовнішньої циліндричної поверхні не має бути більше 0,003 мм для вкладишів без покриття й 0,005 мм для вкладишів з антифрикційним покриттям. Ця вимога не поширюється на скоси.

Збільшення товщини вкладишів від середини до площини рознімання не допускається. Допускається ексцентричність вкладиша, при якій різниця в товщині між його серединою й у скосів не перевищує величину допуску на товщину вкладиша. При цьому товщина вкладиша в скосів може виходити за межі допуску убік зменшення.

Таблиця Е10 – Матеріали вкладишів

Тип вкладишів |

Матеріал основи |

Матеріал антифрикційного шару й хімічний склад, % |

Наявність додаткових шарів |

Матеріал додаткових шарів і хімічний склад, % |

Біметалічні сталебабітові |

Сталь 08КП, 08ПС за ГОСТ 1050 Твердість не менше НВ 60 |

Сплав СОС 6-6. (олово 5,5-6,5; сурма 5,5-6,5; свинець – решта). Домішки, що допускаються: мідь до 0,3; нікель до 0,05; залізо до 0,1; миш'як до 0,05; вісмут до 0,07; цинк до 0,01; кадмій до 0,25; алюміній до 0,005 |

- |

- |

Біметалічні сталеалюмі-нієві |

Те ж |

Високоолов’янистий алюмінієвий сплав АМО1-20. (олово 17,5-22,5; мідь 0,7-1,3; алюміній – решта) Домішки, що допускаються: кремній до 0,7; залізо до 0,7; марганець до 0,7; усього домішок 1,0 |

Проміжний технологічний шар між сталевою основою й антифрикційним шаром товщиною 0,025-0,080 мм, що забезпечує міцність їх зчеплення |

Алюміній марки А7 за ГОСТ 11069 |

Триметалічні зі свинцюватою бронзою |

Те ж |

Свинцювата бронза. (свинець 22-26; олово 0,15-0,50; залізо до 0,35; інші домішки до 0,40; мідь – решта) |

М'яке електролі-тичне покриття внутрішньої поверхні вкладишів товщиною (0,025±0,002) мм |

Трикомпонен-тний сплав на основі свин-цю. (олово 8-12; мідь 2-3; свинець – решта) |

Те ж |

Свинцювата бронза. (свинець 23-27; олово 2,8-3,2; залізо до 0,35; інші домішки до 0,40; мідь – решта) |

Проміжний бар'єрний шар товщиною 0,0015 мм |

Нікель |

Відхилення від паралельності поверхонь рознімання вкладишів на їхній ширині щодо утворюючої зовнішньої циліндричної поверхні не має перевищувати 40% від допуску на виступ вкладиша.

Відхилення від перпендикулярності торців вкладишів щодо утворюючої зовнішньої циліндричної поверхні не має перевищувати 0,3 мм.

Внутрішня поверхня вкладиша має бути чистою, без пор, тріщин, раковин, рихлот, а також рисок, забоїн, подряпин, крім застережених нижче.

На внутрішній поверхні допускається: риски глибиною до 0,003 мм у кількості не більше двох штук для шатунного й трьох штук для корінного вкладиша, дрібні забоїни довжиною до 3 мм і подряпини довжиною до 6 мм, ті й інші шириною не більше 1 мм, що утворювалися до обробки вкладишів по діаметру, або залишилися після обробки, загальною кількістю не більше однієї.

Зовнішня циліндрична поверхня вкладишів має бути гладкою, без тріщин, раковин, сторонніх включень, окалини, слідів корозії, а також подряпин глибиною більше 0,05 мм, горбків, місцевих вм'ятин розміром 0,5×2,0 мм, глибиною більше 3 мм; подряпини глибиною до 0,05 мм і місцеві вм'ятини розміром не більше 0,5×2,0 мм допускаються в кількості не більше трьох штук. Зазначені подряпини й вм'ятини не мають розташовуватися в середній частині вкладиша по всій його ширині в межах дуги із центральним кутом 90° і порушувати вимоги до контакту вкладиша з поверхнею постелі.

Шорсткість поверхонь вкладиша Ra за ГОСТ 2789 установлюють, не більше:

- внутрішньої поверхні 0,40 мкм;

- зовнішньої циліндричної поверхні 0,63 мкм;

- поверхні скосу 0,80 мкм;

- поверхні рознімання 1,25 мкм

і Rz поверхонь торців і фасок 40 мкм.

Для вкладишів з антифрикційним шаром, що підлягають електролітичному покриттю, шорсткість внутрішньої поверхні Ra: до покриття – 0,63 мкм, після покриття – 1,25 мкм, не більше.

Додатковий утвір подряпин і забоїн на всіх поверхнях вкладиша після остаточної його обробки не допускається.

На зовнішню сталеву поверхню вкладиша може наноситися покриття, яке має бути рівномірним і суцільним. Наявність, матеріал і товщина шару покриття має бути вказаною.