- •Методичні вказівки до розрахунку і конструювання двз у курсових і дипломних проектах

- •Загальні вказівки

- •1 Кінематичний розрахунок кривошипно-шатунного механізму (кшм)

- •1.1 Вихідні дані до розрахунку

- •1.2 Переміщення поршня

- •1.3 Швидкість поршня

- •1.4 Прискорення поршня

- •2 Динамічний розрахунок двз

- •2.1 Вихідні дані до розрахунку

- •2.2 Розрахунок сил, що діють у кшм

- •3 Розрахунок сумарного крутного моменту

- •4 Розрахунок і конструювання деталей кшм

- •4.1 Вихідні дані до розрахунку

- •4.2 Розрахунок поршневої групи

- •4.3 Розрахунок шатунної групи

- •4.4 Розрахунок і конструювання нерухомих деталей кшм

- •Сила попереднього затягування для силових шпильок Рпоп, н, дорівнює мінімальній силі, що діє на шпильки рРmin:

- •5 Розрахунок газорозподільного механізму (грм)

- •5.1 Вихідні дані до розрахунку

- •5.2 Визначення основних параметрів впускиих і випускних каналів

- •5.3 Розрахунок параметрів профілю кулачка

- •5.4 Визначення розмірів і запасу міцності клапанної пружини

- •6 Розрахунок системи змащення

- •6.1 Вихідні дані до розрахунку

- •6.2 Циркуляційна витрата масла

- •6.3 Розрахунок масляного насоса

- •7 Розрахунок рідинної системи охолодження

- •7.1 Вихідні дані до розрахунку

- •7.2 Циркуляційна витрата охолоджувальної рідини

- •7.3 Розрахунок рідинного насоса

- •7.4 Розрахунок радіатора

- •7.5 Розрахунок вентилятора

- •8 Система живлення

- •Література

- •Додаток а матеріал основних деталей двз

- •Додаток б статистичні дані параметрів конструктивних елементів двз

- •Додаток в механічні якості сталей і чавунів

- •Додаток г розрахункові коефіцієнти Значення коефіцієнтів приведення асиметричного цикла до симетричного ασ і ατ

- •Значення технологічного коефіцієнта ε”σ і ε”τ

- •Додаток д параметри метричних різьб

- •Додаток е технічні вимоги і зразки виконання креслень деталей Поршні

- •Пальці поршневі

- •Кільця поршневі

- •Болти шатунні

- •Гільзи циліндрів

- •Вкладиші тонкостінні корінних і шатунних підшипників

- •Вали розподільні

- •Клапани

- •Пружини клапанів

- •Додаток ж бланки титульного аркуша і аркуша завдання Бланк титульного аркуша

- •Бланк аркуша завдання Перша сторінка

- •Оборотна сторінка

- •Методичні вказівки до розрахунку і конструювання двз у курсових і дипломних проектах

Болти шатунні

Технічні вимоги

Шатунні болти виготовляють зі сталей марок: 40Х, 38ХА, 40ХН, 40ХН2МА (40ХНМА), 40ХФА, 35ХМ, 30ХМА, 30ХНЗА за ГОСТ 4543, сталі марки 38ХГНМ за ГОСТ 10702. У технічно обґрунтованих випадках допускається застосування інших марок сталей, фізико-механічні властивості яких не нижче вищевказаних марок.

Для шатунних болтів, виготовлених холодним висадженням, застосовують сталь за ГОСТ 10702.

Шатунні болти мають бути термічно оброблені й мати твердість у межах 29-45 HRC або 263-425 НВ.

Після загартування й відпустки болти повинні мати мікроструктуру сорбіту.

Товщину зневуглецьованого шару поверхонь болта необхідно вказувати.

На поверхні болтів не допускаються тріщини.

Не допускаються окалини, волосовини, заходи, завусенці й забоїни, що видимі неозброєним оком.

Перехід від головки болта до стрижня може здійснюватися через кільцеву канавку або без канавки. Радіуси сполучень у зоні переходу від головки болта до стрижня мають бути вказані. Підрізи не допускаються.

Різьблення слід виконувати за ГОСТ 9150, ГОСТ 24705 з полем допуску не більше 4h, а при виготовленні методом накочування – не більше 4h-6h за ГОСТ 16093. Для підвищення показників міцності різьблення допускається застосування спеціальних різьблень зі збереженням зазначених полів допусків.

Перекіс осей різьблення болта й посадкової поверхні стрижня болта, обумовлений торцевим биттям спеціальної контрольної гайки, не має бути більше 0,1 мм на діаметрі, що дорівнює найбільшому діаметру опорної поверхні гайки болта.

Відхилення від циліндричності посадкової поверхні болта не має перевищувати 2/3 допуску на діаметр стрижня.

Шорсткість поверхонь болта за ГОСТ 2789 має бути: посадкових поверхонь стрижня Ra≤1,25 мкм, опорної поверхні головки Ra≤3,2 мкм. Шорсткість посадкових поверхонь болтів, виготовлених методом висадження, має бути Ra≤1,6.

Опорна поверхня головки болта має бути перпендикулярна до осі посадкової поверхні стрижня болта. Відхилення від перпендикулярності не має перевищувати 0,1 мм при вимірі на крайніх точках.

Для шатунних болтів, що ввертаються в тіло шатуна, биття опорної поверхні головки болта щодо осі циліндра, відповідного до середнього діаметра різьблення, не має перевищувати 0,05 мм, а при зміцненні їх по різьбленню, стрижню й радіусам сполучень методом пластичного деформування не має перевищувати 0,07 мм на максимальному діаметрі.

Посадкова поверхня болта, що ввертається в тіло шатуна, має бути концентрична поверхні середнього діаметра різьблення. Відхилення від концентричності не має бути більше 0,07 мм.

Вісь отвору під шплінт має перетинатися з віссю циліндра, відповідного до середнього діаметра різьблення болта. Відхилення від перетинання осей не має перевищувати 0,2 мм.

Гільзи циліндрів

Технічні вимоги

Гільзи виготовляють зі спеціального зносостійкого чавуну або із сірого перлітного чавуну з наступним об'ємним загартуванням або загартуванням струмами високої частоти.

Твердість робочої поверхні загартованих гільз необхідно вказувати. У гільзах із сірого перлітного чавуну у верхній частині допускається застосовувати запресовану зносостійку вставку. Твердість, мікроструктура й хімічний склад матеріалів гільзи й вставки мають бути вказаними.

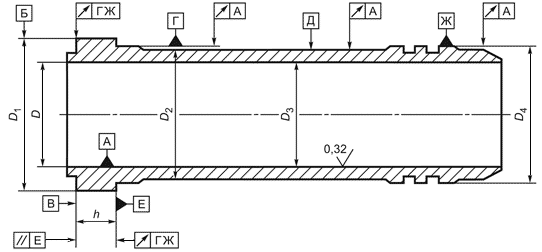

Величини допусків геометричних розмірів, що зазначені на рис. Е17, остаточно оброблених гільз не мають перевищувати значень, наведених у таблиці Е3.

Мають бути вказані величини допусків:

- радіального биття поверхні Б щодо центрувальних поверхонь Г, Ж;

- паралельності верхньої торцевої поверхні В відносно опорної поверхні Е або торцевого биття поверхні В відносно центрувальних поверхонь Г, Ж;

- радіального биття центрувальних поверхонь Г, Ж щодо внутрішнього циліндра А;

- діаметра циліндричної поверхні Б;

- діаметра D3 зовнішньої поверхні й діаметрів D2, D4 центрувальних поверхонь, торцевого биття опорної поверхні Е щодо центрувальних поверхонь Г, Ж або щодо поверхні А.

Шорсткість робочої поверхні не має перевищувати 0,32 мкм числового значення параметра Ra за ГОСТ 2789.

Допускається збільшення Ra до 0,63 мкм на окремих ділянках поверхні загальною площею, що не перевищує 20%.

При нанесенні на робочу поверхню гільзи організованого мікрорельєфу його параметри необхідно вказувати.

На робочій поверхні гільзи не допускаються риски, забоїни, завусенці й чорновіни. Допускаються окремі раковини й крапкові пористості, що не знижують експлуатаційних якостей гільзи, величину, кількість і розташування яких необхідно вказувати.

Рисунок Е17

Таблиця Е3

Геометричний розмір, допуск форми й розташування поверхні гільзи |

Величина поля допуску для гільзи із внутрішнім діаметром D, мм |

||

до 100 включ. |

від 100 до 120 включ. |

понад 120 |

|

1 Внутрішній діаметр D: |

|

|

|

а) для двигунів із примусовим запалюванням (далі – бензинові двигуни) |

0,060 |

0,060 |

- |

б) для двигунів із запаленням від стиску (далі – дизелі) |

0,030 |

0,050 |

0,060 |

2 Допуск круглості внутрішнього циліндра А |

0,010 |

0,012 |

0,012 |

3 Допуск профілю поздовжнього перетину внутрішнього циліндра А |

0,010 |

0,012 |

0,012 |

4 Допуск співвісності зовнішньої поверхні Д и внутрішнього циліндра А в діаметральному вираженні |

0,500 |

0,700 |

0,700 |

5 Допуск розміру h від верхнього торця В до опорної поверхні Е |

0,020 |

0,030 |

0,050 |

Примітки 1 Допускається збільшення допуску поз.5 до 0,070 мм для гільз циліндрів дизелів. 2 Допускається збільшення полів допусків поз.2 і поз.3 поза зоною роботи поршневих кілець. 3 Допускається гільзи циліндрів дизелів із внутрішнім діаметром 130 мм виготовляти з допуском поз.1б до 0,084 мм. |

|||