- •Методичні вказівки до розрахунку і конструювання двз у курсових і дипломних проектах

- •Загальні вказівки

- •1 Кінематичний розрахунок кривошипно-шатунного механізму (кшм)

- •1.1 Вихідні дані до розрахунку

- •1.2 Переміщення поршня

- •1.3 Швидкість поршня

- •1.4 Прискорення поршня

- •2 Динамічний розрахунок двз

- •2.1 Вихідні дані до розрахунку

- •2.2 Розрахунок сил, що діють у кшм

- •3 Розрахунок сумарного крутного моменту

- •4 Розрахунок і конструювання деталей кшм

- •4.1 Вихідні дані до розрахунку

- •4.2 Розрахунок поршневої групи

- •4.3 Розрахунок шатунної групи

- •4.4 Розрахунок і конструювання нерухомих деталей кшм

- •Сила попереднього затягування для силових шпильок Рпоп, н, дорівнює мінімальній силі, що діє на шпильки рРmin:

- •5 Розрахунок газорозподільного механізму (грм)

- •5.1 Вихідні дані до розрахунку

- •5.2 Визначення основних параметрів впускиих і випускних каналів

- •5.3 Розрахунок параметрів профілю кулачка

- •5.4 Визначення розмірів і запасу міцності клапанної пружини

- •6 Розрахунок системи змащення

- •6.1 Вихідні дані до розрахунку

- •6.2 Циркуляційна витрата масла

- •6.3 Розрахунок масляного насоса

- •7 Розрахунок рідинної системи охолодження

- •7.1 Вихідні дані до розрахунку

- •7.2 Циркуляційна витрата охолоджувальної рідини

- •7.3 Розрахунок рідинного насоса

- •7.4 Розрахунок радіатора

- •7.5 Розрахунок вентилятора

- •8 Система живлення

- •Література

- •Додаток а матеріал основних деталей двз

- •Додаток б статистичні дані параметрів конструктивних елементів двз

- •Додаток в механічні якості сталей і чавунів

- •Додаток г розрахункові коефіцієнти Значення коефіцієнтів приведення асиметричного цикла до симетричного ασ і ατ

- •Значення технологічного коефіцієнта ε”σ і ε”τ

- •Додаток д параметри метричних різьб

- •Додаток е технічні вимоги і зразки виконання креслень деталей Поршні

- •Пальці поршневі

- •Кільця поршневі

- •Болти шатунні

- •Гільзи циліндрів

- •Вкладиші тонкостінні корінних і шатунних підшипників

- •Вали розподільні

- •Клапани

- •Пружини клапанів

- •Додаток ж бланки титульного аркуша і аркуша завдання Бланк титульного аркуша

- •Бланк аркуша завдання Перша сторінка

- •Оборотна сторінка

- •Методичні вказівки до розрахунку і конструювання двз у курсових і дипломних проектах

6 Розрахунок системи змащення

6.1 Вихідні дані до розрахунку

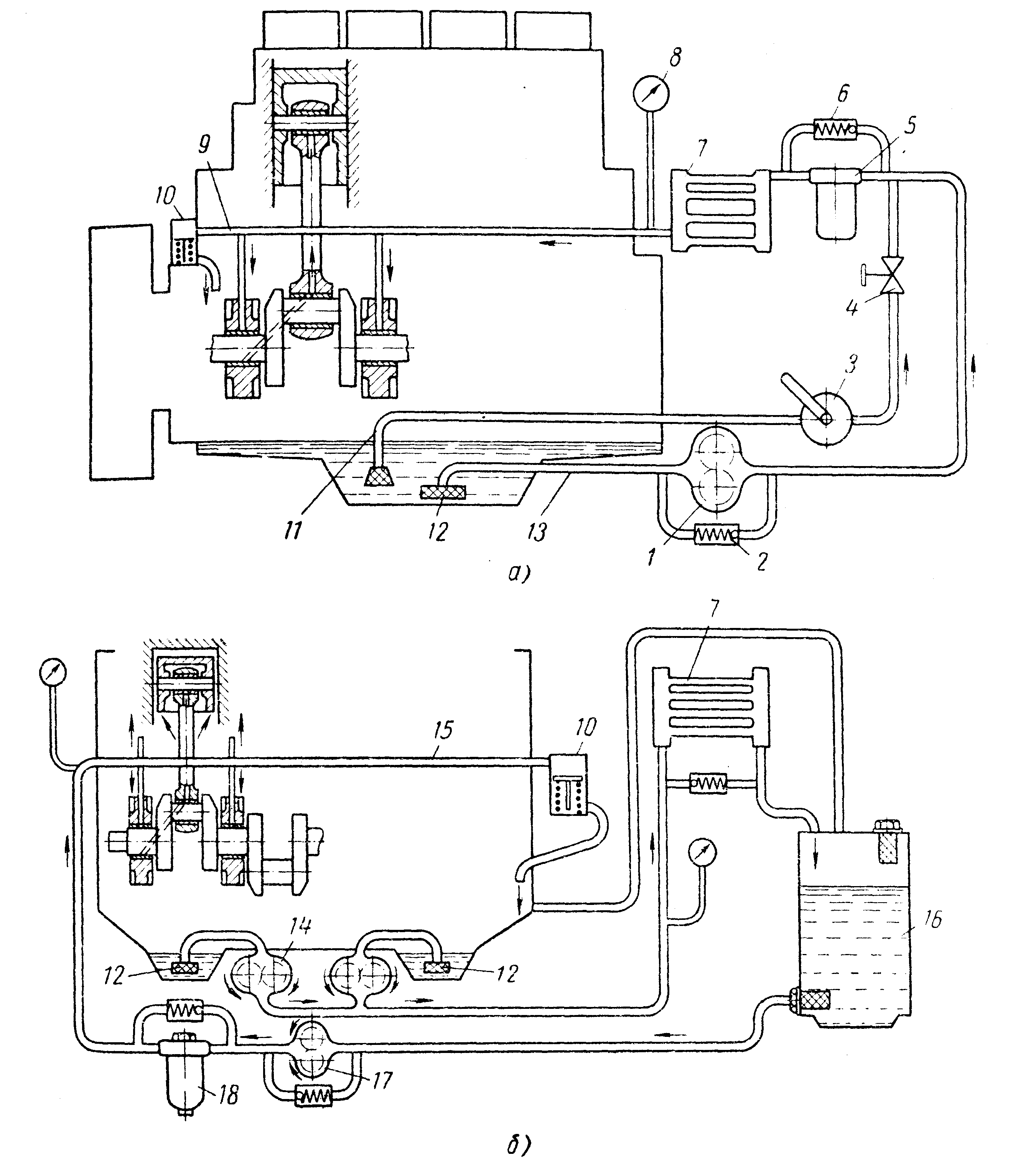

Перед початком розрахунку системи у пояснювальній записці потрібно зобразити її схему відповідно до зразків, що зображені на рисунку 6.1, або подібних до них, і навести коротку характеристику системи. У характеристиці має бути описано і вказано:

тип масляного насосу і кількість секцій;

наявність масляного радіатора (теплообмінника);

кількість і тип масляних фільтрів;

призначення і типи клапанів у системі;

рекомендований сорт моторного масла.

Вихідними даними до розрахунку є:

нижча теплота згоряння палива HU, МДж/кг;

витрата палива на номінальному режимі GПN, кг/год;

середня теплоємність масла СМ, кДж/(кг·К);

густина масла М, кг/м3. Якщо теплофізичні параметри масла невідомі, то приймається СМ = 2,094 кДж/(кг·К), М = 900 кг/м3;

робочий тиск масла в системі рм, Па: для бензинових двигунів рм = (0,3…0,5)·106 Па, для дизельних рм = (0,3…0,7)·106 Па;

відносне тепловідведення системи qМ: для бензинових двигунів qМ = 0,015…0,02; для дизелів qМ = 0,02…0,025; для дизелів з масляним охолодженням поршнів qМ = 0,04…0,06.

6.2 Циркуляційна витрата масла

Кількість тепла, що відводиться маслом, QМ, кДж/с, дорівнює:

QМ = qМ Q0, (6.1)

де Q0 – кількість тепла, що виділяється при згорянні палива, кДж/с:

![]() (6.2)

(6.2)

Циркуляційна кількість (об'ємна витрата) масла VM, м3/с:

![]() (6.3)

(6.3)

де tМ – різниця температур масла на вході і виході з двигуна, С, tМ =10…15С для бензинових ДВЗ, tМ =20…25С для дизелів.

.

Рисунок 6.1 – Схеми систем змащення автотракторних двигунів:

а) з «мокрим» картером; б) з «сухим» картером;

1 – масляний насос; 2 – редукційний клапан; 3 – ручний насос; 4 – вентиль; 5, 18 – фільтри тонкого очищення; 6 – запобіжний клапан; 7 – масляний радіатор (теплообмінник); 8 – контрольний манометр; 9, 11, 15 – масляні магистралі; 10 – диференційний клапан; 12, 13 – маслозабірник з трубкою; 14 – відкачувальний насос (секція насоса); 16 – масляний бак; 17 – нагнітальний насос (секція)

6.3 Розрахунок масляного насоса

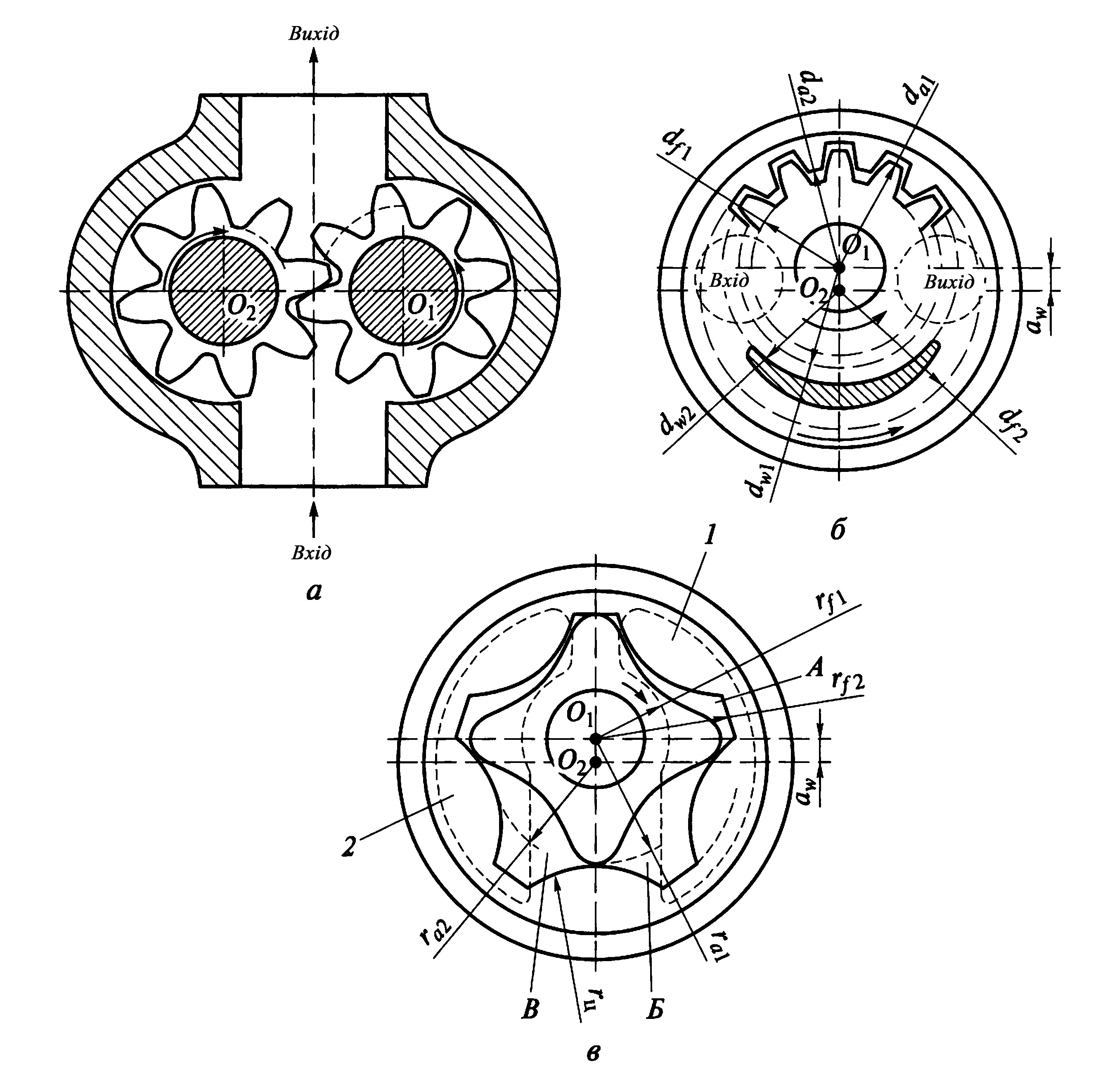

Схеми основних типів масляних насосів зображені на рисунку 6.2. Обрану схему потрібно навести у пояснювальній записці.

Рисунок 6.2 – Масляні насоси:

а) з шестернями зовнішнього зачеплення; б) з шестернями внутрішнього зачеплення; б) з внутрішнім циклоїдальним зачепленням (індекси 1 і 2 відповідають ведучій і веденій шестерням);

1,2 – магістралі; О1, О2 – центри окружностей шестерень; dw1, dw2 – діаметри початкових окружностей; dа1, dа2 (rа1, rа2) – діаметри (радіуси) окружностей виступів; df1, df2 (rf1, rf2) – діаметри (радіуси) окружностей западин; aw – міжцентрова відстань; rц – радіус цівки

Розрахункова циркуляційна витрата масляного насоса VР, м3/с, з урахуванням витоків через зазори і двократного запасу через нерівномірність розподілу масла по поверхнях, визначається за формулою:

![]() (6.4)

(6.4)

де н – об'ємний ККД насоса, н=0,6…0,8.

Для насоса з шестернями зовнішнього зачеплення:

задаємо частоту обертання ведучої шестерні nн (nн ≤ nN за умови nн ≤ 4000 хв-1);

приймаємо модуль зачеплення m, мм: m = 3,0; 3,5; 4,0; 4,25 мм;

приймаємо число зубів z: z = 6…12;

визначаємо діаметр початкової окружності шестерні dw, мм:

dw1 = dw2 = z · m; (6.5)

приймаємо висоту зуба h = 2m, мм;

визначаємо довжину зуба b, мм:

(6.6)

(6.6)

Значення b лежить у межах 12…48 мм.

Для насоса з шестернями внутрішнього зачеплення:

задаємо частоту обертання ведучої шестерні nн = nN;

приймаємо модуль зачеплення m, мм: m = 3,0; 3,5; 4,0; 4,25 мм;

приймаємо число зубів ведучої шестерні z1: z1 = 9; 11; 13; 15;

приймаємо число зубів веденої шестерні z2: z2 = z1+2;

визначаємо діаметр початкових окружностей шестерень dw, мм:

dw1 = z1 · m; (6.7)

dw2 = z2 · m; (6.8)

приймаємо висоту зуба h = 2m, мм;

визначаємо довжину зуба b, мм:

(6.9)

(6.9)

Значення b для таких насосів лежить у межах 7…11 мм.

Для насоса з внутрішнім циклоїдальним зачепленням:

задаємо частоту обертання ведучої шестерні nн = nN;

приймаємо число зубів ведучого ротора z1: z1 = 4; 6; 8;

приймаємо число зубів веденого ротора z2: z2 = z1+1;

приймаємо діаметр окружностей виступів ведучого ротора dа1:

dа1 = 29,8…48 мм;

приймаємо діаметр окружностей западин ведучого ротора df1:

df1 = 19,5…29 мм;

приймаємо міжцентрову відстань aw: aw = 2,8…4,75 мм;

визначаємо довжину зуба b, мм:

(6.10)

(6.10)

Значення b для таких насосів лежить у межах 22…30 мм.

Для усіх типів насосів визначаємо потужність, що затрачена на привод масляного насоса, Nм.н, Вт:

![]() ,

(6.11)

,

(6.11)

де м – механічний ККД насоса, м = 0,85…0,9.

Як правило, Nм.н = 0,14…0,45 кВт.

Для систем із сухим картером продуктивність відкачувальних секцій приймають у 1,25…1,5 рази більше, ніж для нагнітальних.