- •Методические указания к выполнению лабораторных работ по дисциплине «Выбор и проектирование заготовок»

- •1.1 Цель работы

- •1.2 Содержание работы

- •1.3 Теоретическая часть

- •1.3.1 Пластмассы, их свойства и области применения

- •1.3.2 Способы изготовления заготовок из пластмасс

- •1.3.3 Проектирование заготовок из пластмасс

- •1.3.4 Точность, шероховатость и припуски на обработку заготовок из пластмасс

- •1.4 Определение нормы расхода материала

- •1.5 Порядок выполнения работы

- •1.6 Контрольные вопросы

- •Лабораторная работа №2

- •2.1. Цель работы

- •2.2. Содержание работы

- •2.3. Теоретическая часть

- •2.3.1. Математическая модель задачи

- •2.4. Порядок выполнения лабораторной работы

- •Порядок проведения работы

- •2.5. Варианты заданий к выполнению лабораторной работы

- •3.1 Цель работы

- •3.2 Содержание работы

- •3.3 Теоретическая часть

- •3.3.1 Сварные соединения

- •3.3.2 Порядок, последовательность и направление наложения швов

- •Напроход От середины к краям

- •Обратноступенчатая

- •3.3.3 Режим сварки и выбор оборудования

- •Масса наплавленного металла основных наружных швов

- •Время, необходимое для выполнения сварочных работ

- •3.3.4 Последовательность выполнения лабораторной работы

- •3.4 Пример оформления лабораторной работы

- •1. Задание (см. Варианты заданий)

- •2. Выполнение эскиза заготовки с размерами

- •3. Последовательность и направление наложения швов

- •До сварки Сварное соединение

- •6. Выбор марки электродного покрытия и сварочной проволоки.

- •8. Диаметры электродов для наружного и внутреннего швов

- •9. Сила сварочного тока

- •10. Выбор сварочного аппарата

- •3.5 Контрольные вопросы

- •4.1 Цель работы

- •4.2 Содержание работы

- •4.3 Теоретическая часть

- •Требования к проектированию заготовок

- •Оснастка для формования

- •Проектирование пресс-формы

- •Расчет пресс-форм

- •Основные размеры пуансонов и внутренние полости матрицы

- •Расчет высоты матрицы

- •Расчет размера полости матрицы

- •Расчет размера стержня формующего внутреннее отверстие изделия

- •Расчет высоты прессующего и выталкивающего пуансона

- •Расчет высоты прессующего пуансона не являющегося одновременно и выталкивателем

- •Расчет навески прессуемого порошка

- •Контроль заготовок

- •1.4 Методические указания к выполнению работы

- •Расчет основных размеров рабочей полости пресс-формы

- •4.4 Оценка качества заготовок, полученных методом порошковой металлургии

- •4.5 Порядок выполнения работы

- •4.6 Содержание отчета

- •4.7 Контрольные вопросы

- •4.8 Задание

- •Литература

- •Методические указания к выполнению лабораторных работ по дисциплине «Выбор и проектирование заготовок»

- •400131, Г. Волгоград, пр. Ленина, 28, корп. 1.

1.3.3 Проектирование заготовок из пластмасс

Проектирование заготовок из пластмасс и отработка на технологичность обусловлены способностью пластмасс заполнять полости пресс-формы и извлекаться из них после затвердевания.

При конструировании пластмассовых изделий необходимо стремиться к обеспечению рациональных условий течения материала в форме, повышению точности изготовления, уменьшению внутренних напряжений и коробления.

Требования к конструкции сводятся к следующем: допуски должны быть технически обоснованными; изделия должны иметь технологические уклоны; по возможности следует избегать поднутряющих выступов и впадин; изделия должны иметь закругления для увеличения механической прочности; облегчения процесса формообразования; стенки изделия по возможности должны быть равной толщины без резких переходов; конструкция изделия должна предусматривать место подвода литника, положение выталкивателей и расположение линии разъема формообразующих элементов.

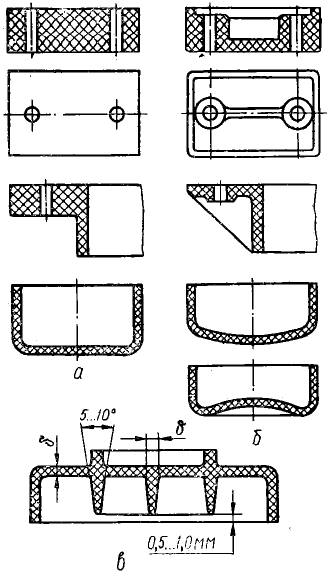

Рисунок 1.6 - Примеры устранения локальных утолщений на нетехнологичных (а) и технологичных (б) конструкциях

Толщина стенок. При проектировании пластмассовых заготовок необходимо обеспечить их равностенность. На рисунке 1.6 приведены примеры создания равностенных заготовок за счет ликвидации локальных утолщений и снижения толщины стенок. С увеличением толщины стенок возрастает продолжительность выдержки и опасность коробления в процессе прессования. При литье под давлением в толстых сечениях образуется воздушная и усадочная пористость. Рекомендуемые толщины стенок приведены в таблице 1.1. При прессовании малогабаритных заготовок из стекловолокнистых материалов и литье под давлением полиамидов, толщину стенок можно уменьшить до 0,3 мм, так как эти материалы имеют повышенные механические свойства.

Днища могут быть плоскими, постоянной толщины. Чтобы избежать коробления, днища выполняют выпуклыми ( h = 0,02D, D – диаметр днища) ( рисунок 1.7, б).

Прочность и жесткость деталей рекомендуется повышать путем применения ребер жесткости, толщина которых в наибольшем сечении не должна превышать толщину δ стенки (рисунок 1.7, в). Для круглых деталей не рекомендуются концентричные и сплошные радиальные ребра жесткости, так как они препятствуют усадке.

Рисунок 1.7 - Повышение прочности деталей с помощью ребер жесткости и уменьшение коробления днищ введением выпуклостей: а - нетехнологичные, б -технологичные конструкции; в - конфигурация сечения ребер жесткости

Таблица 1.1 - Толщина стенок пластмассовых заготовок, мм

Материал |

Габаритные размеры детали, мм |

||||

До 20 |

20…50 |

50…100 |

100…250 |

Свыше 250 |

|

Пресс-порошки: фенопласты |

0,8…1,0 |

1,0…1,5 |

1,5…3,0 |

3,0…5,0 |

5,0…6,0 |

Пресс-порошки аминопласты |

0,5…0,8 |

0,8…1,0 |

1,0…2,5 |

2,5…4,0 |

4,0…6,0 |

Волокнистые прессматериалы |

0,4…0,5 |

0,5…1,0 |

1,0…3,5 |

3,5…6,0 |

6,0…8,0 |

Термопласты |

0,4…0,5 |

0,5…1,0 |

1,0…1,5 |

1,5…2,0 |

2,0…3,0 |

Радиусы закруглений в местах сопряжения поверхностей улучшают заполняемость пресс-форм и внешний вид деталей. Острые кромки допускаются только на поверхностях, по которым проходит плоскость разъема пресс-формы. После зачистки заусенца на этих кромках образуются фаски величиной 0,2...0,3 мм.

Прочность корпусных деталей повышается при плавном утолщении стенок в местах закругления, которое достигается сопряжением наружных и внутренних поверхностей равными радиусами со смещенным центром. Радиус должен быть больше половины толщины стенки. Для термореактивных материалов минимально допустимое значение радиуса закругления 0,5 мм, для термопластических материалов с повышенной вязкостью типа полистирола допустимо 0,8 мм.

Технологические уклоны. На наружных и внутренних боковых поверхностях стенок следует предусматривать технологические уклоны в направлении плоскости разъема (рисунок 1.9), облегчающие удаление деталей из пресс-формы. Величина уклона (таблица 1.2) влияет на размерную точность элементов заготовки.

Рисунок 1.9 - Расположение технологических уклонов в зависимости от направления разъема пресс-формы

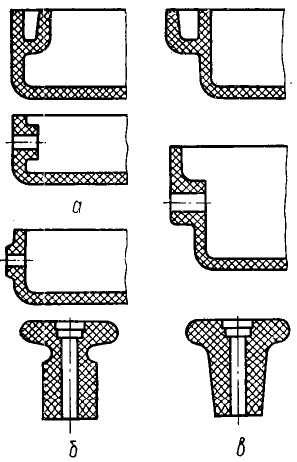

Оформление поверхностей. На боковых поверхностях пластмассовых деталей не рекомендуются внутренние выступы, препятствующие разъему пресс-формы и извлечению изделия (рисунок 1.10, а). Бобышки на наружных боковых поверхностях (рисунок 1.10, б) допустимы только при дополнительном вертикальном разъеме, что значительно усложняет конструкцию пресс-формы.

Примеры устранения наружных и внутренних выступов, позволяющих избежать поднутрений, показаны на рисунке 1.10, в.

Рисунок 1.10 - Примеры ликвидации наружных и внутренних выступов: а, б - нетехнологичные конструкции; в - технологичные конструкции

Опорные поверхности рекомендуется заменять опорными площадками, буртиками, выступами по периметру (рисунок 1.11), что повышает жесткость деталей, снижает их коробление и способствует плотному прилеганию сопрягаемых поверхностей.

Рисунок 1.11 - Оформление опорных поверхностей нетехнологичных (а), и технологичных (б) конструкций

Торцы деталей для упрочнения выполняют в виде буртиков различной конструкции (рисунок 1.12, а, б) которые предохраняют края изделия от повреждений, препятствуют короблению стенок.

С целью облегчения удаления заусенца следует уменьшать число плоскостей разъема и располагать линию образования заусенца на участках простой конфигурации.

Таблица 1.2 - Рекомендуемые уклоны для различных поверхностей пластмассовых заготовок

Поверхности |

Уклоны |

Наружные |

0º15'; 0º30'; 1º |

Внутренние |

0º30'; 1º; 2º |

Отверстия глубиной до 1,5D, где D - диаметр отверстия |

0º15'; 0º30'; 0º45' |

Ребра жесткости, выступы и прочие |

2º; 3º; 5º; 10º; 15º |

Отверстия. Размеры отверстий в пластмассовых заготовках назначают так же, как и для металлических изделий. При этом необходимо учитывать возможность появления напряжений вследствие затрудненной усадки. Допустимая глубина отверстия зависит от метода изготовления деталей (таблица 1.3). Рекомендуемые минимальные значения диаметра отверстия dmin при глубине h ≤ 2d: для полиамидов - 0,5 мм; прочих термопластов - 0,8 мм; стекловолокнитов - 1,0 мм; пресс-порошков - 1,5 мм; текстолитов - 2,5 мм.

Таблица 1.3 - Предельные отношения высоты к диаметру отверстия (h/d) в зависимости от диаметра отверстия и метода изготовления заготовок

Диаметр отверстия d, мм |

Прямое прессование |

Литьевое прессование и литье под давлением |

||

Отверстия |

||||

сквозные |

глухие |

сквозные |

глухие |

|

До 3 |

2,5 |

1,2 |

5 |

2 |

Свыше 3 до 6 |

3 |

1,3 |

6 |

2,5 |

Свыше 6 до 10 |

4 |

1,4 |

8 |

3 |

Свыше 10 |

5 |

1,5 |

10 |

4 |

Резьба. Прессованием и литьем можно изготовить резьбовые элементы деталей, не требующие последующей механической обработки. Не рекомендуется для пластмассовых деталей прямоугольные резьбы и резьбы с шагом менее 0,4 мм вследствие их недостаточной прочности. Минимально допустимый диаметр резьбы для заготовок из термопластов и волокнистых пресс-материалов 2 мм, а для деталей из пресс-порошков - 3 мм. Желательно, чтобы длина резьбы не превышала двух ее диаметров.

Для упрочнения резьбы необходимо предусматривать цилиндрические пояски высотой h у захода и h1 у выхода витков (рисунок 1.13).

В пластмассовых заготовках с резьбой разных диаметров рекомендуется брать одинаковый шаг резьбы с целью упрощения конструкции пресс-формы.

Рисунок 1.13 - Оформление резьбы

Армирование пластмасс металлическими элементами значительно повышает область применения пластмассовых изделий.

Рисунок 1.14 - Арматура и способы ее закрепления: а - типы арматуры: 1 - штифтовая; 2 - втулочная; 3 - плоская; 4 - проволочная; б - крепление арматуры: 1 - накатка и кольцевая выточка; 2 и 3 - фиксация штифтовой и проволочной арматуры через технологические отверстия; 4 и 5 - расплющивание и загибание проволочной арматуры; 6 - крепление лепестков

Наиболее распространенная арматура: штифтовая (гладкие и резьбовые шпильки, винты), втулочная (гладкие и резьбовые втулки), плоская (лепестки, контакты) и проволочная (рисунок 1.14, а). Для предупреждения проворачивания или удаления из изделия на штифтовой арматуре делают накатку и кольцевые выточки (рисунок 1.14, б, 1, 2), на плоской - отверстия или вырезы (рисунок 1.14, б, 6), (рисунок 1.14. а, 3), на проволочной - расплющивание или изгиб арматуры (рисунок 1.14, б, 3, 4, 5).

Чтобы предупредить возникновение трещин, сечение металлической арматуры должно быть небольшим по сравнению с сечением пластмассы и располагаться симметрично относительно последнего. Арматура не должна находиться близко к краю или к поверхности заготовки во избежание появления вздутий пластмассы.

Надписи и рисунки на пластмассовых заготовках следует выполнять выпуклыми, что упрощает изготовление пресс-формы. С целью устранения выкрашивания высота шрифта или рисунка не должна превышать 0,2 мм. Если требуется увеличить высоту шрифта, надпись утапливается ниже поверхности заготовки.