- •Методические указания к выполнению лабораторных работ по дисциплине «Выбор и проектирование заготовок»

- •1.1 Цель работы

- •1.2 Содержание работы

- •1.3 Теоретическая часть

- •1.3.1 Пластмассы, их свойства и области применения

- •1.3.2 Способы изготовления заготовок из пластмасс

- •1.3.3 Проектирование заготовок из пластмасс

- •1.3.4 Точность, шероховатость и припуски на обработку заготовок из пластмасс

- •1.4 Определение нормы расхода материала

- •1.5 Порядок выполнения работы

- •1.6 Контрольные вопросы

- •Лабораторная работа №2

- •2.1. Цель работы

- •2.2. Содержание работы

- •2.3. Теоретическая часть

- •2.3.1. Математическая модель задачи

- •2.4. Порядок выполнения лабораторной работы

- •Порядок проведения работы

- •2.5. Варианты заданий к выполнению лабораторной работы

- •3.1 Цель работы

- •3.2 Содержание работы

- •3.3 Теоретическая часть

- •3.3.1 Сварные соединения

- •3.3.2 Порядок, последовательность и направление наложения швов

- •Напроход От середины к краям

- •Обратноступенчатая

- •3.3.3 Режим сварки и выбор оборудования

- •Масса наплавленного металла основных наружных швов

- •Время, необходимое для выполнения сварочных работ

- •3.3.4 Последовательность выполнения лабораторной работы

- •3.4 Пример оформления лабораторной работы

- •1. Задание (см. Варианты заданий)

- •2. Выполнение эскиза заготовки с размерами

- •3. Последовательность и направление наложения швов

- •До сварки Сварное соединение

- •6. Выбор марки электродного покрытия и сварочной проволоки.

- •8. Диаметры электродов для наружного и внутреннего швов

- •9. Сила сварочного тока

- •10. Выбор сварочного аппарата

- •3.5 Контрольные вопросы

- •4.1 Цель работы

- •4.2 Содержание работы

- •4.3 Теоретическая часть

- •Требования к проектированию заготовок

- •Оснастка для формования

- •Проектирование пресс-формы

- •Расчет пресс-форм

- •Основные размеры пуансонов и внутренние полости матрицы

- •Расчет высоты матрицы

- •Расчет размера полости матрицы

- •Расчет размера стержня формующего внутреннее отверстие изделия

- •Расчет высоты прессующего и выталкивающего пуансона

- •Расчет высоты прессующего пуансона не являющегося одновременно и выталкивателем

- •Расчет навески прессуемого порошка

- •Контроль заготовок

- •1.4 Методические указания к выполнению работы

- •Расчет основных размеров рабочей полости пресс-формы

- •4.4 Оценка качества заготовок, полученных методом порошковой металлургии

- •4.5 Порядок выполнения работы

- •4.6 Содержание отчета

- •4.7 Контрольные вопросы

- •4.8 Задание

- •Литература

- •Методические указания к выполнению лабораторных работ по дисциплине «Выбор и проектирование заготовок»

- •400131, Г. Волгоград, пр. Ленина, 28, корп. 1.

Оснастка для формования

Инструментальная оснастка для формования порошковых изделий делится на две группы.

Первая группа - оснастка для холодного формования (пресс-формы различных конструкций, эластичные оболочки для изостатического прессования и др.).

Вторая группа - штампы для горячей допрессовки заготовок (пресс-формы для горячего статического прессования на механических и гидравлических прессах, а также оснастка для горячего формования на гидростатах, газостатах и экструзии).

Пресс-формы являются основным инструментом для формования заготовок из порошковой шихты (для холодного прессования). Наиболее широко в порошковой металлургии применяются закрытые пресс-формы для формования заготовок на универсальных и специализированных прессах.

Проектирование пресс-формы

При проектировании пресс-формы предварительно составляют ее эскизную схему с учетом направления и специфических особенностей прессования.

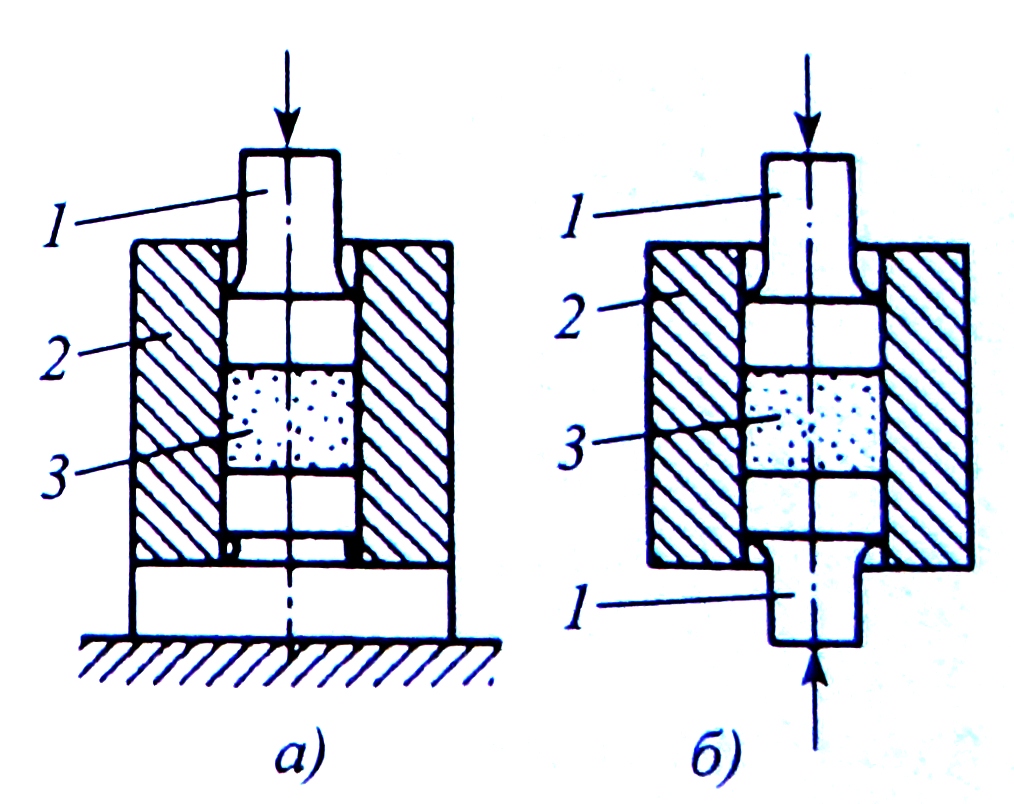

Схема пресс-формы для получения изделий простой цилиндрической формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением наружного диаметра к толщине стенки меньше трех односторонним прессованием приведена на рисунке 4.2, а).

В матрицу 2 засыпают определенное количество приготовленного порошка 3 и формуют пуансоном 1.

В процессе формования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы.

Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, а также электростатическими силами притяжения и трения.

Рисунок 4.2 - Схема пресс-формы холодного формования на прессах: а) - одностороннего; б) - двустороннего; 1 - верхний и нижний пуансоны; 2 - матрица; 3 - порошок.

С увеличением давления формования прочность заготовки возрастает. Давление распределяется неравномерно по высоте формуемой заготовки из-за влияния сил трения порошка о стенки матрицы, вследствие чего заготовки получаются с различными прочностью и пористостью по высоте.

Двустороннее прессование (рисунок 4.2, б) применяют для формообразования заготовок сложной формы. В этом случае необходимое давление для получения равномерной плотности снижается на 30…40 %. Давление формообразования зависит от заданной плотности, формы заготовки, марки порошка и других факторов.

В процессе формования частиц заготовка подвергается упругой и пластической деформациям, в результате чего в ней накапливаются значительные напряжения. После извлечения заготовки из матрицы размеры ее увеличиваются в результате упругой деформации.

Существует несколько этапов уплотнения порошкового материала. На первом этапе, когда пористость составляет более 30 %, уплотнение происходит вследствие взаимного перемещения частиц порошка, при этом наблюдается незначительное уплотнение зерен. На втором этапе, при пористости менее 30 % резко увеличивается микротвердость и наблюдается дробление блоков мозаики. Уплотнение материала при этом сопровождается деформацией зерен. На третьем этапе, когда пористость менее 10 % и деформация протекает по схеме, близкой ко всестороннему сжатию частиц, и характеризуется замедлением повышения плотности и значительным увеличением действующих напряжений, происходит дробление блоков и рост плотности дислокаций.

В производстве машиностроительной продукции наибольшее распространение получила штамповка порошковых заготовок на пресс-автоматах. Эти прессы содержат устройства для перемещения элементов штампового инструмента и специальные устройства для автоматического дозирования порошковой шихты и подачи ее в матрицу.

Формование на пресс-автоматах рассмотрим на примере основных схем, используемых при изготовлении деталей типа стаканов.

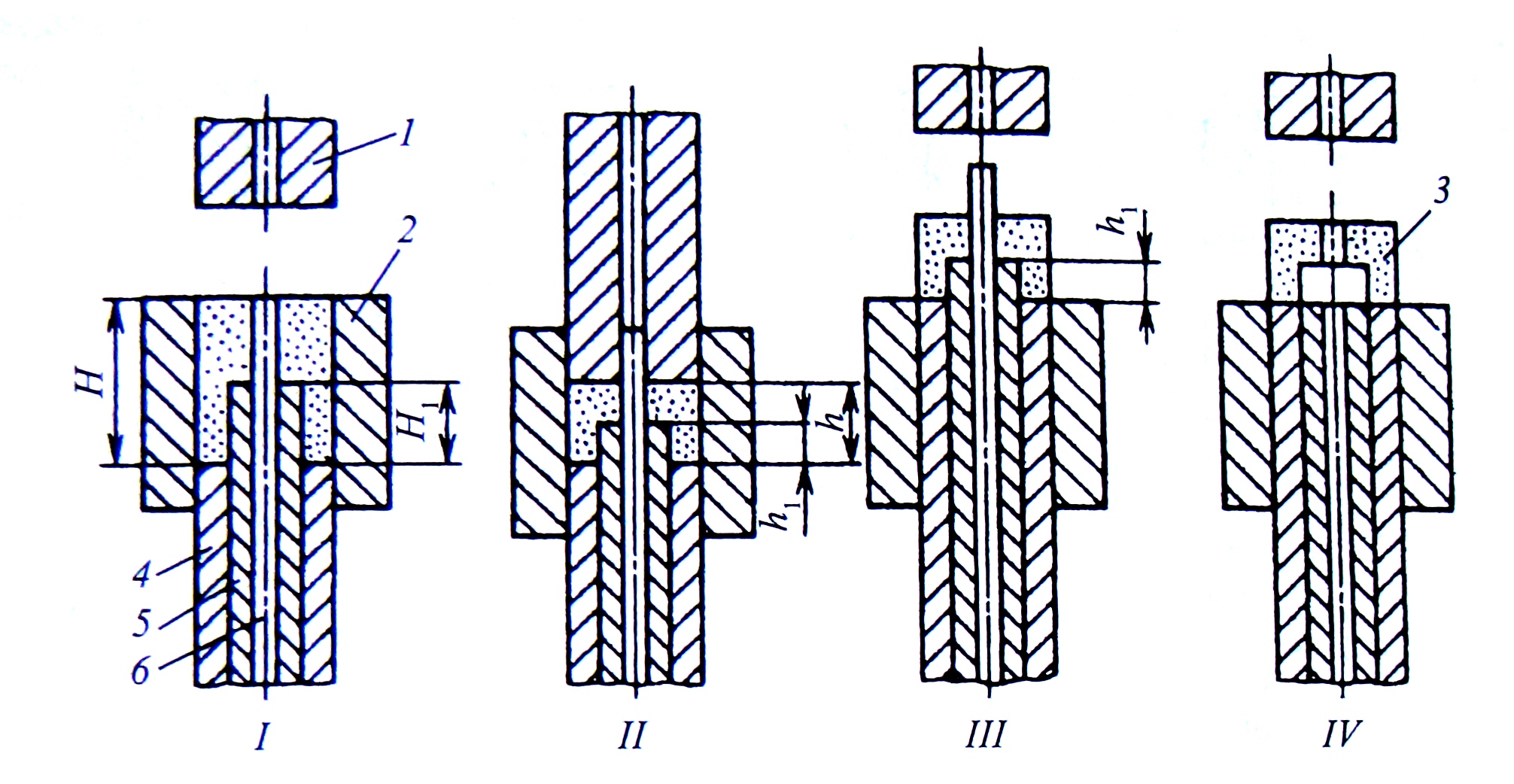

На механических пресс-автоматах, снабженных системой выталкивания заготовок, используется схема, приведенная на рисунке 4.3.

При использовании схемы, приведенной на рисунке 4.3, на позиции I заполняется порошком полость, образованная матрицей 2, поверхностями центрального пуансона 5, оправки 6 и выталкивателя 4. После засыпки порошка верхний пуансон 1 движется вниз входит в полость матрицы 2 и уплотняет порошок. При этом вниз также перемещается матрица 2 и пуансон 5. Окончанию формовки соответствует положение II инструмента. По окончании формовки производится выталкивание заготовки. При выталкивании матрица 2 перемещается в исходное положение, одновременно с ней в том же направлении как одно целое перемещаются пуансон 5, выталкиватель 4 и оправка 6. Выталкивание заготовки заканчивается, когда верхний торец выталкивателя занимает положение заподлицо в плоскостью матрицы. Положение инструмента в момент окончания выталкивания показано на позиции III.

Перед удалением заготовки сталкиванием оправка 6 опускается. Такое положение инструмента показано на позиции IV.

Рисунок 4.3 - Схема формования заготовки и ее выталкивания из матрицы: 1 - верхний пуансон; 2 - матрица; 3 - заготовка; 4 - выталкиватель; 5 - подвижный пуансон; 6 - подвижная оправка

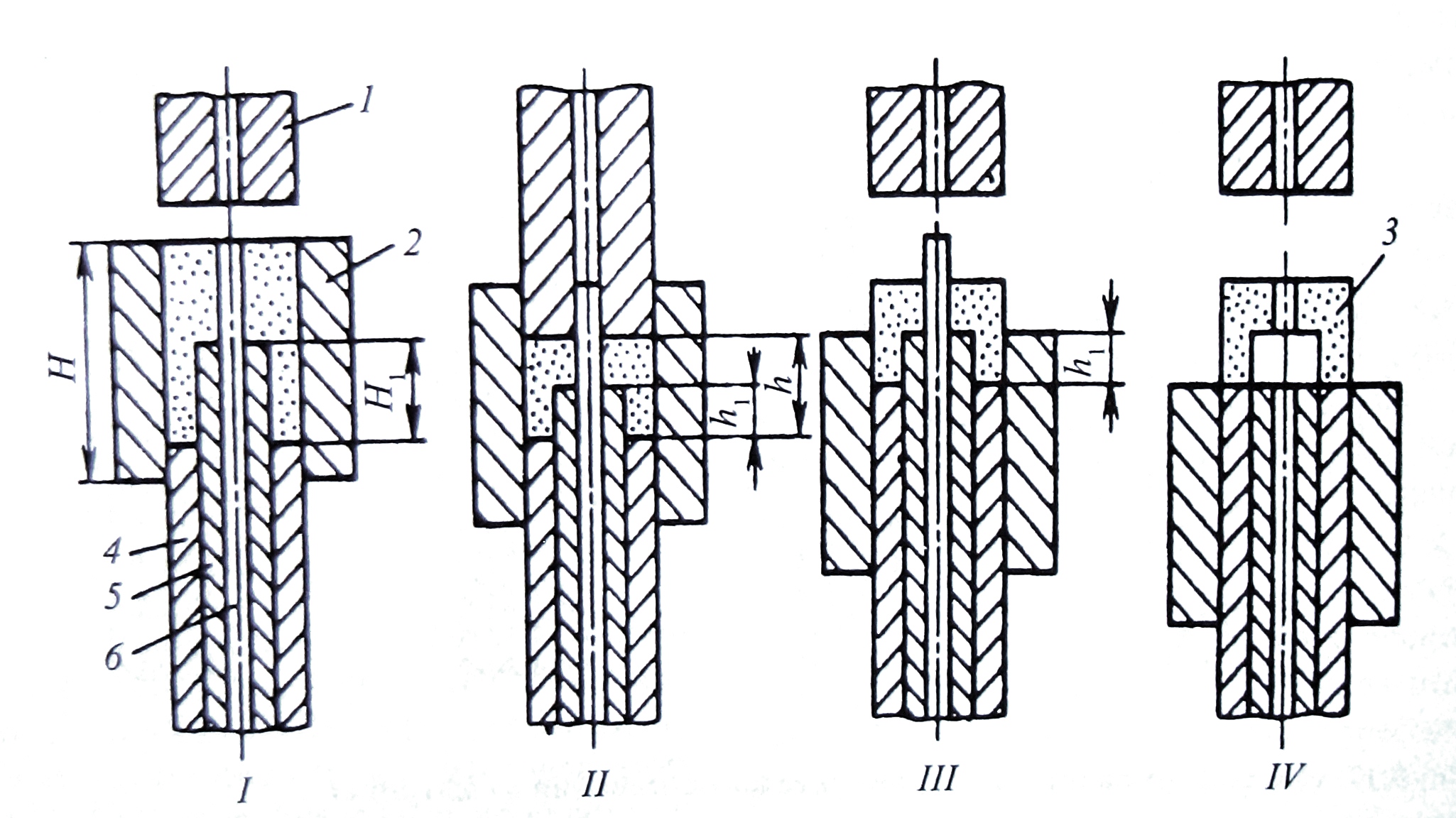

Специализированные гидравлические пресс-автоматы (схемы рисунок 4.4 и 4.5) применяются при формовании заготовок у которых удаление детали из матрицы проводится путем ее стягивания.

При формировании по схеме, приведенной на рисунке 4.4, на позиции I происходит заполнение порошком камеры, образованной стенками матрицы 2, и поверхностями пуансона 5, выталкивателя 4 и оправки 6.

После засыпки порошка верхний пуансон 1 входит в полость матрицы 2 и уплотняет порошок. При этом матрица 2 и выталкиватель 4 опускаются под действием сил контактного трения уплотняемого порошка о стенки матрицы. Моменту окончания формования соответствует позиция II инструмента.

По окончании формования заготовка освобождается путем стягивания с нее матрицы 2. Для этого матрица опускается принудительно. После того как верхний торец матрицы приходит на одну плоскость с верхним торцом пуансона 5 (позиция III), с одинаковой с матрицей скоростью начинает опускаться центральный пуансон. Матрица и пуансон 5 опускаются до тех пор, пока их торцовые поверхности не окажутся в одной плоскости с торцовой поверхностью выталкивателя 4. Такое положение инструмента приведено на позиции IV. В этом положении инструмента происходит сталкивание заготовки при ходе вперед кассеты питателя, затем инструмент возвращается в исходное положение, и цикл повторяется.

Рисунок 4.4 - Схема формования заготовки со стягиванием матрицы: 1 - верхний пуансон; 2 - матрица; 3 - заготовка; 4 - выталкиватель; 5 - подвижный пуансон; 6 - подвижная оправка

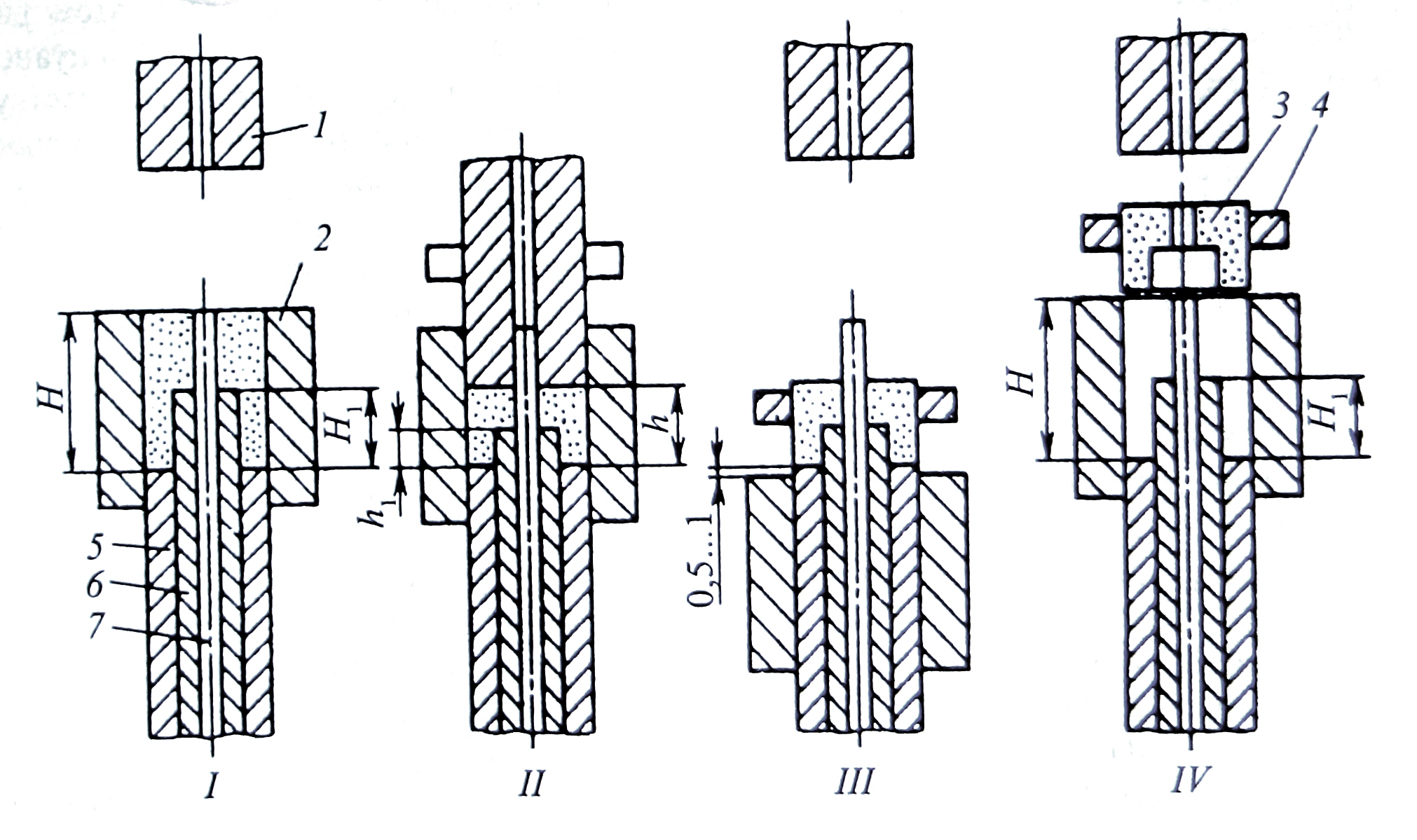

При формовании по схеме , приведенной на рисунке 4.5, в отличие от схемы на рисунке 4.4, во время стягивания на месте остаются пуансон 6 и оправка 7, при этом торец матрицы опускается на 0,5…1 мм ниже торца выталкивателя.

Рисунок 4.5 - Схема формования со стягиванием матрицы и принудительным удалением заготовки : 1 - верхний пуансон; 2 - матрица; 3 - заготовка; 4 - захват; 5 - выталкиватель; 6 - пуансон; 7 - оправка

Затем захват 4 зажимает изделие и вместе с матрицей перемещает вверх в исходное положение, после чего захват раскрывается и заготовка 3 удаляется из рабочего пространства. Затем цикл повторяется.

Для прессования изделий очень сложной формы применяют верхние и (или) нижние составные пуансоны с несколькими подвижными частями, количество которых соответствует количеству переходов (изменения размеров по высоте).