Департамент образования и науки Кемеровской области

Государственное образовательное учреждение

среднего профессионального образования

Томь-Усинский горноэнерготранспортный колледж

(ГОУ СПО ТУ ГЭТК)

РАССМОТРЕН И ОДОБРЕН на заседании цикловой комиссии общепрофессиональных и специальных транспортных дисциплин Председатель цикловой комиссии _________ М.В. Григорьева (подпись) протокол № 07 от 31.08.2012 |

УТВЕРЖДЕНО на заседании методического совета колледжа Председатель методического совета _________ Т. Г. Малютина протокол № 7 04.09.2012 (дата)

|

Методические указания

по проведению практического занятия № 30

Тема: Изучение оборудования угледобывающего агрегата

По дисциплине: СД.ДС.02 Горные машины и комплексы

Продолжительность: 2 часа

Для специальности: 140613 Техническая эксплуатация и обслуживание электрического и электромеханического оборудования (по отраслям)

Автор: Скрипченко Н.Ф.

2012

Практическое занятие № 30

Тема: Изучение оборудования угледобывающего агрегата.

Цель: Изучение основных узлов угледобывающего агрегата

Входной контроль

Назначение угледобывающих комплексов с механизированными крепями

Особенность технологии выемки угля с помощью угледобывающих комплексов

Теоретический материал

УГЛЕДОБЫВАЮЩИЕ АГРЕГАТЫ

Угледобывающие комплексы с механизированными крепями разрабатывались и разрабатываются в основном для осуществления цикличной технологии выемки угля с перерывами в работе очистной машины при выполнении вспомогательных (концевых и маневровых) операций.

Технология выемки угля с помощью угледобывающих комплексов многооперационна и требует постоянного присутствия людей в очистном забое.

Испытания первого очистного агрегата А2 конструкции института "Гипроуглемаш" начались в 1958 г. в Донецком угольном бассейне.

Агрегат А2 имел в своем составе струговой исполнительный орган челнокового действия, передвижной скребковый конвейер, механизированную крепь, перегружатель и гидрооборудование.

Особенность этого агрегата — наличие структурно развитой базы, которую составляли став конвейера и забойные секции крепи, расположенные по длине очистного забоя через одну с посадочными секциями.

Несмотря на то, что при испытаниях агрегатов на пластах мощностью 1,3—1,8 м фактическая среднесуточная добыча угля (269 т) далеко не достигла расчетного значения 1000 т, экономические показатели работы агрегата были положительными.

Агрегат в своем составе имел: струговый исполнительный орган челнокового действия, скребковый забойный конвейер, механизированную забойную крепь оградительно-поддерживающего типа, крепи сопряжения и системы направленного передвижения в плоскости и профиле пласта. Став конвейера и соединенные с ним шарнирно забойные секции крепи составили базу агрегата, которая передвигалась на забой фронтально. В качестве базовых использовались обычные секции механизированной крепи (каждая вторая секция).

Опытная партия агрегатов СА в количестве 5 шт прошла испытания на шахтах Подмосковного и Кузнецкого угольного бассейнов в 1964—1970 гг.

В целом результаты испытаний были положительными. Производительность труда рабочего очистного забоя составила 68,3 т/выход.

Однако устойчивой расчетной нагрузки на забой получить не удалось. Вместо 1200 т/сут она составила фактически 670 т/сут.

Большую роль в отечественном агрегатостроении сыграла разработка Гипроуглемашем конструкции агрегата A3. Многие технические решения, заложенные в этом агрегате, нашли эффективное применение в последующих типах агрегатов.

Если в агрегатах А2 и СА при фронтальной подаче базы на забой использовался струговый исполнительный орган цикличного действия, то в агрегате A3 был применен многоструговый отбойно-доставочный кольцевой исполнительный орган, замкнутый в вертикальной плоскости. Крепь агрегата состояла из одностоечных секций оградительно-поддерживающего типа. Для подачи отбойно-доставочного органа на забой, а также крепи с активным подпором на каждой секции предусмотрены два гидродомкрата — по одному у основания и перекрытия.

В агрегате A3 была предусмотрена фронтальная обработка угольного забоя одновременно по всей длине очистного забоя на всю вынимаемую мощность пласта при непрерывной подаче отбойно-доставочного органа агрегата на забой; фронтальная, одновременная передвижка групп секций крепи по всей длине очистного забоя; дистанционное управление агрегатом с находящегося в штреке пульта управления.

Агрегат A3 имел недостаточную управляемость в профиле пласта. Кроме того, отсутствие забойного конвейера и доставка отбитого угля каретками и скребками исполнительного органа приводили к его переизмельчению, большому пылеобразованию, низкой производительности и большой энергоемкости процесса выемки. Все это не позволило достичь агрегату A3 на пологом пласте устойчивых технико-зкономических показателей.

Вместе с тем при опытной эксплуатации этого агрегата на крутом пласте на шахте "Новая" в Кузбассе была достигнута месячная добыча 6000 т при максимальной суточной производительности 400 т. Этим агрегатом был отработан столб длиной 350 м. С учетом этого положительного результата дальнейшие работы над агрегатом продолжались с целью приспособления его к эксплуатации на крутых пластах и был создан агрегат АКЗ, который в настоящее время выпускается серийно.

Агрегат A3 и другие агрегаты, выполненные по указанной принципиальной схеме (АКЗ, Ф1), получили название фронтальных агрегатов. Такие агрегаты позволяют осуществлять: малооперационную технологию работ в очистном забое; совмещение во времени всех операций в очистном забое и на прилегающих штреках; вывод людей из забоя во время выполнения этих операций.

Фронтальный агрегат АКЗ предназначен для выемки наклонных и крутых пластов мощностью 1,6—2,5 м с сопротивляемостью угля резанию до 200 кН/м, породами кровли средней устойчивости и сопротивлением почвы вдавливанию до 0,75 МПа.

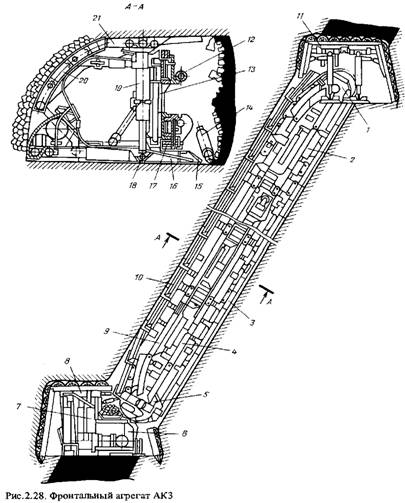

Основные элементы агрегата АКЗ (рис. 2.28): кольцевой струговый исполнительный орган 2, состоящий из пластинчатой цепи 17, 11 шт. резцовых кареток 14 и двух приводов 1 и 5 по концам очистного забоя; став 15 агрегата, состоящий из оснований 3 и телескопических передних стенок 13 с верхними и нижними направляющими 9 и 4 исполнительного органа 2, механизированная крепь 10 — секционная одностоечная оградительно-поддерживающего типа, состоящая из верхняков 27, спинок 20, стоек 19 и башмаков 16 с опорами 18 для установки стоек; две крепи сопряжений 8 и 77 с конвейерным и вентиляционным штреками; скребковый перегружатель 6 на колесном ходу, пульт управления 7, магнитная станция МСВ, три насосные станции СНУ5, оросительная установка НУМС200С, гидро- и электроразводка.

При работе агрегата его став вместе с направляющими 72 резцовых кареток 14 и исполнительным органом в целом движется на забой, отталкиваясь секционными домкратами от распертых секций. Уголь отбивается кольцевым струговым исполнительным органом и самотеком транспортируется до штрекового перегружателя. Управление скоростью подачи исполнительного органа на забой и разворотом става агрегата осуществляется с центрального, расположенного на штреке, пульта управления 7.

После выбора хода домкратов 1/3 всех секций крепи последние дистанционно разгружаются, подтягиваются своими домкратами к движущемуся ставу, а затем распираются и включаются на подачу става. В период выдвижки 1/3 секций став движется на забой за счет домкратов остальных 2/3 секций. Информация о выдвижке секций крепи с помощью, встроенных в гидродомкраты датчиков (герконов) отображается на пульте, индикации. Крепи сопряжения передвигаются при местном управлении двумя машинистами. Таким образом обеспечивается работа агрегата по добыче угля без присутствия людей в очистном забое и с минимальным количеством обслуживающего персонала (агрегат обслуживают четыре человека).

Фронтальный агрегат АКЗ применяется в следующих условиях: система разработки длинными столбами по простиранию: угол падения пласта 35—90°, длина очистного забоя 60 м.

Теоретическая производительность Q (т/ч) фронтального агрегата:

![]()

Hпл — вынимаемая мощность пласта угля, м;

L — длина очистного забоя, в котором работает агрегат, м;

γ — плотность угля, т/м3;

Vу — скорость фронтальной подачи исполнительного органа агрегата, м/мин.

Для фронтальных агрегатов цикличного действия с кольцевым струговым исполнительным органом имеют место несовмещенные с работой исполнительного органа концевые операции, включающие в себя передвижку групп секций лавной крепи после выдвижения базы на величину хода гидроцилиндров подачи базы агрегата на забой и крепи сопряжения очистного забоя со штреками.